- Stainless Steel

-

Rohrleitungsteile und Formstücke aus rostfreiem Stahl

Rostfreier Stahl ist ein allgemeinsprachlicher Ausdruck für eine Gruppe von korrosions- und säurebeständigen Stahlsorten. Diese Stähle sind auch bekannt unter der korrekteren Bezeichnung nichtrostender Stahl. Als Erfinder gilt im angelsächsischen Bereich Harry Brearley, während in Deutschland das Unternehmen Krupp mit Eduard Maurer schon ein Jahr vor Brearleys Durchbruch ein Patent auf rostfreien Stahl anmeldete.

Inhaltsverzeichnis

Synonyme

Synonyme für nichtrostenden („rostfreien“) Stahl sind

- Edelstahl rostfrei, allgemeinsprachlich fälschlich auch kurz Edelstahl genannt. (Fachsprachlich wird die Bezeichnung Edelstahl für Stahlsorten mit besonders hoher Reinheit verwendet, die nicht zwangsläufig hochlegiert und rostfrei sein müssen.)

- die englischen Bezeichnungen Stainless steel oder kurz Stainless

- Inox (vom französischen inoxydable gebildet, was soviel bedeutet wie „nicht oxidierbar“ oder „rostfrei“)

- Cromargan, Handelsname von WMF

- Nirosta, Markenname der Nirosta (ThyssenKrupp Stainless) wird selten auch Nieroster oder Niroster geschrieben.

- VA-Stahl

In Deutschland werden zwei Stahlsorten besonders bezeichnet, dies sind

- V2A (Versuchsschmelze 2 Austenit, entstand 1912 für Leg.-Typ X5CrNi18-10) und

- V4A (wie V2A, jedoch zusätzlich mit 2 % Mo legiert, was diesen Stahl widerstandsfähiger gegen Korrosion in chloridhaltigen Medien macht (Salzwasser, Schwimmbäder, chem. Industrie etc.))

Diese Namen sind jedoch keine Synonyme für rostfreien Stahl im allgemeinen, sondern bezeichnen jeweils eine bestimmte Stahlsorte. Das Synonym VA-Stahl leitet sich von diesen Bezeichnungen ab. Weniger bekannt und benutzt sind die weiteren VA-Stahlsorten V1A, V3A und V5A.

Beschreibung

Nichtrostender („Rostfreier“) Stahl zeichnet sich durch einen Anteil von mehr als 13 Prozent Chrom aus, der im austenitischen oder ferritischen Mischkristall gelöst sein muss. Der Effekt beruht darauf, dass sich durch diesen hohen Chromanteil eine schützende und dichte Passivschicht aus Chromoxid an der Werkstoffoberfläche ausbildet. Weitere Legierungsbestandteile wie Nickel, Molybdän, Mangan und Niob führen zu einer noch besseren Korrosionsbeständigkeit oder günstigeren mechanischen Eigenschaften. Da Chrom als Legierungselement allgemein günstiger ist als Nickel, wird ein höherer Chromanteil bei kleinerem Nickelanteil (gleiche Korrosionsbeständigkeit vorausgesetzt) bevorzugt.

Eigenschaften

Die rostfreien Stähle zeichnen sich in der Regel durch die folgenden gemeinsamen Eigenschaften aus:

- erhöhte Beständigkeit gegen Korrosion und Säuren

- hohe Zähigkeit und damit schlechte Zerspanbarkeit (zum Beispiel beim Bohren) und erhöhte Neigung zum Fressen bei Verschraubungen

- schlechte Wärmeleitfähigkeit

- vergleichsweise niedrige Zugfestigkeit

- hoher Wärmeausdehnungskoeffizient (zum Beispiel ein Wert von 16,0 für den Werkstoff 1.4301 im Vergleich zu einem Wert von 10,5 für Kohlenstoffstahl)

- spezifisches Gewicht (V2A): 7,8 g/cm³

Verwendung

Wegen der guten Umformbarkeit von Blechen aus rostfreiem Stahl finden Teile aus diesem Material eine immer größere Verbreitung in der Industrie, im Haushalt oder auch in medizinischen Geräten. Obwohl sich die meisten rostfreien Stähle nur sehr schlecht zerspanen lassen, bietet ihr Einsatz überwiegend Vorteile. Hier sind beispielsweise neben hygienischen Aspekten auch die Langlebigkeit der produzierten Teile und Vorteile im Umweltschutz zu nennen. Nachteil gegenüber anderen Stählen ist jedoch die zumeist geringe Zugfestigkeit und oft fehlende Härtbarkeit (siehe weiterer Text). Bemerkenswert ist auch die im Vergleich zu Kupfer und seinen Legierungen geringere antibakterielle Wirkung, auch bekannt als oligodynamischer Effekt (Oligodynamie).

Ohne rostfreien Stahl wären viele Kryostaten nicht realisierbar. Die schlechte Wärmeleitfähigkeit und dünne Wandungen (zum Beispiel Rohre mit weniger als 0,3 mm Wandstärke) ermöglichen eine gute Isolation zwischen Kryoflüssigkeit und Raumtemperatur. Weitere Vorteile sind UHV-Dichtheit von Schweiß-Verbindungen und geringer Magnetismus.

Seit der Patenterteilung auf Stähle mit „hoher Widerstandskraft gegen Korrosion“ im Jahr 1912 an die Firma Friedrich Krupp AG in Essen hat die Produktion von rostfreiem Stahl einen gewaltigen Aufschwung genommen. Auslöser für die Entwicklung eines solchen Stahls war die aufstrebende chemische Industrie im Deutschen Reich. Die damaligen Syntheseverfahren mit Heißdampf, säurehaltigen Medien und sehr hohen Temperaturen ließen herkömmliche Stähle spröde (Wasserstoffsprödigkeit) und rissig werden. Viele damalige Reaktoren waren bis dahin aus Granit gefertigt, um diese Nachteile zu umgehen. Die 1913 anlaufende Ammoniaksynthese (Haber-Bosch-Verfahren) konnte nur durch den Einsatz von austenitischen CrNi-Stählen, wie sie Krupp ein Jahr zuvor entwickelt hatte, realisiert werden. Die parallele Entwicklung der Stahl- und Chemieindustrie, insbesondere dieser beiden Ereignisse, war deshalb kein Zufall.

Eingesetzte Werkstoffe und Zusammensetzung

Unter dem Oberbegriff rostfreier Stahl gibt es eine Vielzahl von Legierungen die sich in ihren Legierungsbestandteilen, Eigenschaften und Einsatzmöglichkeiten unterscheiden. Zur eindeutigen Unterscheidung werden den einzelnen Legierungen Werkstoffnummern zugewiesen.

Werkstoffnummer 1.4301 - X5CrNi18-10

Der häufigste Legierungstyp eines nichtrostenden Stahls, der uns im Alltag begegnet, ist die Legierung X5CrNi18-10 (Werkstoffnummer 1.4301, Aufschrift 18/10, auch bekannt als V2A). Hierbei handelt es sich um einen relativ weichen, nickelhaltigen, nicht ferromagnetischen Austenit-Stahl für z. B. Töpfe, Essbesteck (ausgenommen Messerklinge), Spülbecken, Auspuffanlagen für Verbrennungsmotoren u. ä. Die Bezeichnung 18/10 bezieht sich auf den Anteil an Chrom/Nickel. Der Werkstoff ist nicht beständig in Gegenwart chlorhaltiger Medien wie beispielsweise Salzwasser oder der chlorhaltigen Atmosphäre in Hallenbädern.

Werkstoffnummer 1.4571 - X6CrNiMoTi17-12-2

Für den Einsatz in Gegenwart chloridhaltiger Medien wird häufig der Werkstoff 1.4571 (V4A) eingesetzt. Er besitzt im Gegensatz zum 1.4301 (V2A) durch seinen Anteil von 2 % Molybdän eine erhöhte Beständigkeit gegen Chlor. Einsatzzwecke sind alle Bereiche die beständig mit Salzwasser in Berührung kommen wie zum Beispiel Beschläge im Schiffbau. Zudem wird er in Hallenbädern und in der chemischen Industrie eingesetzt.

Weitere Stahlsorten

Für Werkzeuge und Messer werden jedoch härtbare martensitisch-ferritische Stähle verwendet, die neben Chrom oft auch Vanadium und Molybdän enthalten und magnetisierbar sind. Typische Stahlsorten hierfür sind X30Cr13 und die hochwertigere Legierung X50CrMoV15 (vgl. Messerstahl).

Im Offshore-Bereich finden auch ferritisch-austenitische Duplex-Stähle, z. B. 1.4462 (X2CrNiMoN22-5-3) Anwendung. Anstelle von Nickel kann für austenitische Stähle auch das billigere Mangan als Legierungselement verwendet werden, aber die allgemeine Qualität dieser Stähle ist niedriger.

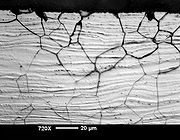

Die Beständigkeit gegenüber Korrosion sinkt mit steigendem Kohlenstoffgehalt, da Chrom eine hohe Kohlenstoffaffinität besitzt und sich hartes, sprödes Chromcarbid vorwiegend an den Korngrenzen bildet, zu Lasten von schützendem Chromoxid. Außerdem neigen dann die Stähle zur interkristallinen Korrosion. Um diesem Effekt entgegenzuwirken und damit auch die Schweißbarkeit zu verbessern, wird der Kohlenstoffgehalt niedrig gehalten und die entsprechenden Stahlsorten noch durch Zugabe von Niob oder/und Titan (die eine höhere Affinität zum Kohlenstoff als Chrom haben), stabilisiert. Derartig stabilisierte, rein ferritische Stähle mit 12 bis 18 % Chromgehalt wie X2CrTi12 (1.4512), X2CrTiNb18 (1.4509) und X3CrTi17 (1.4510) stellen heute den wichtigsten Werkstoff für den Bau von Abgasanlagen in der Automobilindustrie dar. Annähernd 10% der weltweiten Produktion rostfreier Stähle entfällt auf diese Anwendung. Der kostensparende Verzicht auf Nickel, sowie der geringere Wärmeausdehnungskoeffizient des ferritischen Kristallgitters sind die spezifischen Vorteile dieser Stähle. Die zusätzliche Legierung mit Molybdän verbessert die Korrosionsbeständigkeit.

Bedeutung der Werkstoffnummern

Werkstoffnummer beginnend mit Cr-Gehalt Gehalt an Mo, Nb, Ti 1.40 Cr-Stähle mit < 2,5 % Ni ohne Mo, Nb oder Ti 1.41 Cr-Stähle mit < 2,5 % Ni mit Mo, ohne Nb oder Ti 1.43 Cr-Stähle mit ≥ 2,5 % Ni ohne Mo, Nb oder Ti 1.44 Cr-Stähle mit ≥ 2,5 % Ni mit Mo, ohne Nb oder Ti 1.45 Cr, CrNi- oder CrNiMo-Stähle mit Sonderzusätzen (Cu, Nb, Ti,..) 1.46 Cr, CrNi- oder CrNiMo-Stähle mit Sonderzusätzen (Cu, Nb, Ti,..) Abkürzungen:

Übersicht der Werkstoffbezeichnungen

EN-Norm Werkstoff-Nr.

EN-Norm ASTM/AISI Bezeichnung

UNS-Nummer 1.4016 X6Cr17 430 S43000 1.4509 X2CrTiNb18 441 S44100 1.4510 X3CrTi17 439 1.4512 X2CrTi12 (alt X6 CrTi 12) 409 S40900 1.4526 X6CrMoNb17-1 436 S43600 1.4310 X10CrNi18-8 (alt X12 CrNi17 7) 301 S30100 1.4318 X2CrNiN18-7 301LN 1.4307 X2CrNi18-9 304L S30403 1.4306 X2CrNi19-11 304L S30403 1.4311 X2CrNiN18-10 304LN S30453 1.4301 X5CrNi18-10 304 S30400 1.4948 X6CrNi18-11 304H S30409 1.4303 X4CrNi18-12 (alt X5 CrNi18 12) 305 S30500 1.4541 X6CrNiTi18-10 321 S32100 1.4878 X10CrNiTi18-10 (alt X12 CrNiTi18 9) 321H S32109 1.4404 X2CrNiMo17-12-2 316L S31603 1.4401 X5CrNiMo17-12-2 316 S31600 1.4406 X2CrNiMoN17-11-2 316LN S31653 1.4432 X2CrNiMo17-12-3 316L S31603 1.4435 X2CrNiMo18-14-3 316L S31603 1.4436 X3CrNiMo17-13-3 316 S31600 1.4571 X6CrNiMoTi17-12-2 316Ti S31635 1.4429 X2CrNiMoN17-13-3 316LN S31653 1.4438 X2CrNiMo18-15-4 317L S31703 1.4539 X1NiCrMoCu25-20-5 904L N08904 1.4547 X1CrNiMoCuN20-18-7 S31254 In der Tabelle sind die allgemeinen nichtrostenden und säurebeständigen Stähle aufgelistet.

Schrauben

Bei Schrauben aus rostfreien Stählen steht häufig die Bezeichnung A2-70. Hierbei steht A2 für die Stahlsorte (A für austenitisch, 2 für die Sorte), 70 für die Zugfestigkeit in kp/cm² (veraltet) entsprechend 1/10 der Zugfestigkeit 700 MPa. Für den Offshore-Bereich und für Anlagen der Meerwasserentsalzung sind Bauteile aus dem Sonderwerkstoff X2CrNiMoN17-13-5 (Werkstoffnummer 1.4439/Alloy 317 LN) unbedingt zu bevorzugen. Schraubenwerkstoffe aus nichtrostenden Stählen und deren Bezeichnungen sind in der Norm EN ISO 3506 genormt. Beim Ersetzen von Schrauben mit konventionellem Werkstoff durch Niro-Schrauben ist zu beachten, dass die Werkstoffkennwerte (Zugfestigkeit, Bruchdehnung, Dehngrenze etc.) dieser Niro-Schrauben meist unter denen konventioneller Schrauben mit Festigkeitsklasse größer gleich 5.6 liegt. Ein einfaches Ersetzen nach dem 1:1-Prinzip ist gerade bei sicherheitsrelevanten Verbindungen genau zu prüfen.

In der europäischen Norm EN 10088, Teil 1-3 sind die technischen Lieferbedingungen für nichtrostende Stähle allgemein geregelt.

Zum Abschätzen der Korrosionsbeständigkeit eines rostfreien Stahls kann die Wirksumme (auch PRE-Wert) dienen. Je höher diese ist, desto beständiger ist die Legierung gegen Lochfraß oder Spaltkorrosion. Legierungen mit einer Wirksumme über 33 gelten als seewasserbeständig.

Andere korrosionsbeständige Legierungen

Nicht mehr zu Stählen gezählt werden Cr-Ni-Legierungen, die weniger als 50 % Eisen enthalten und noch bessere Eigenschaften bezüglich Korrosions- und Warmfestigkeit haben. Diese so genannten Superlegierungen gehören zu den hochwarmfesten Legierungen, und basieren auf einem um 1906 zum ersten Mal beschriebenen Legierungstyp NiCr8020. Durch Zusätze von Aluminium und Titan werden diese aushärtbar und bei hohen Temperaturen die Festigkeit stark gesteigert. Moderne Handelsnamen sind z. B. Inconel, Incoloy, Hastelloy, Cronifer, Nicrofer. Letztere ist eine hochkorrosionsbeständige Nickel-Chrom-Molybdän-Legierung, die noch in verschiedenen Legierungen unterteilt ist, je nach Zusatz (Nicrofer 3127 hMo, Nicrofer 5923 hMo, H-C4 oder H-C22).

Anwendung finden solche Legierungen hauptsächlich in Strahltriebwerken, Kraftwerksindustrie (Gasturbinen), Öl- und Gasindustrie, Umwelttechnik (REA), sowie chemische Verfahrenstechnik, also überall dort, wo hohe Festigkeit bei sehr hohen Temperaturen oder unter hoch korrosiven Bedingungen auf lange Dauer gewährleistet sein muss.

Siehe auch

Weblinks

- Werkstoffnummern und Bezeichnungen nach DIN/EN, ASTM/UNS, BS, DIN 17441/EN10088-2 / SEW 400 sowie weitere Informationen

- Weitere Datenblätter über Edelstahl und deren Verarbeitung

- Umwandler für Werkstoffnormen rostfreier Stähle

- Artikel über rostfreien Stahl

- Informationsstelle Edelstahl Rostfrei: ausführliche Publikationen über Einsatz und Verarbeitung rostfreier Stähle

- Schrauben-Lexikon » Rostfrei A1 bis A5

Wikimedia Foundation.