- Flachsspinnerei

-

Flachsfaser Fasertyp Herkunft Eigenschaften Faserlänge Einzelfaser 9-70, durchschn. 33 mm; Faserbündel 25-120 cm[1] Faserdurchmesser 5-38 µm, durchschn. 19 µm[1] Dichte 1,4 g/cm3[1] Zugfestigkeit 0,90 GPa[1] Spezifische Zugfestigkeit 0,60 GPa[1] Elastizitätsmodul 85 GPa[1] Spezifisches Elastizitätsmodul 71 GPa[1] Bruchdehnung 1,8…3,3 %[1] Wasseraufnahme 7 %[1] Produkte Textilien Leinen bzw. Flachs (griech. linon, lat. linum „Lein“) ist die Faser aus der Lein- oder Flachspflanze, insbesondere auch daraus gefertigte Gewebe oder Tuch. Synonym wird für das Fertigprodukt Leinwand oder Linnen benutzt. Ab dem späten 19. Jahrhundert wurde Leinen durch Baumwolle praktisch verdrängt. Es gewinnt heute als ökologische Naturfaser wieder an Bedeutung.

Inhaltsverzeichnis

Die Faser

Die Flachs- oder Leinenfaser wird aus den Stängeln der Flachspflanze gewonnen. Es handelt sich um eine Bastfaser. Die Leinenfasern bilden Bündel, im Gegensatz zu Samenfasern (wie Baumwolle), die aus unverbundenen Einzelfasern bestehen. Die 2,5 bis 6 Zentimeter langen Elementarfasern aus Zellulose sind durch Pektine zu den 50 bis 90 Zentimeter langen Faserbündeln, den technischen Fasern, verbunden.

Weitere Bestandteile der Faser sind Hemicellulose und Lignin. Die Menge der einzelnen Bestandteile ist abhänging vom Reifegrad der Faser, durchschnittlich besteht eine Flachsfaser zu 71 % aus Cellulose, 18,6-20,6 % Hemicellulose, 2,3 % Pektin und 2,2 % Lignin und etwa 1,7 % Wachs, welches zum grössten Teil auf der Faseroberfläche zu finden ist.[2]

Durch Kottonisierung können diese Bündel chemisch in Elementarfasern zerlegt werden. Der so erzeugte Flockenbast ist der Baumwolle sehr ähnlich, wird aber wegen der aufwändigeren Bearbeitung kaum hergestellt.

Ernte

Anbau siehe Gemeiner Lein#Anbau

[3]Bei der Ernte werden die Leinpflanzen mittels spezieller Maschinen mit den Wurzeln aus dem Boden gerauft, d. h. ausgerissen, da beim Mähen die Fasern zerstört würden. Die Ernte erfolgt bei Gelbreife, dann sind im unteren Drittel die Blätter bereits abgefallen. Das Stroh wird in Schwadlage auf dem Boden abgelegt, d. h. parallel ausgerichtet. Beim anschließenden Trocknen reißt die Epidermis auf, sodass hier später Mikroorganismen eindringen können. Durch das Riffeln werden die Samenkapseln entfernt. Das Riffeln kann auch nach der Röste erfolgen. Bei der Röste oder Rotte wird durch Bakterien und Pilze die Bindung zwischen den Faserbündeln und dem sie umgebenden Gewebe gelöst. Die Rotte muss zum richtigen Zeitpunkt unterbrochen werden, um eine Schädigung der Fasern zu verhindern.

Die heute vorherrschende Röstmethode ist die Tauröste, die auf rund drei Vierteln der Anbauflächen weltweit angewendet wird, vor allem in Gebieten mit ozeanischem Klima, da hierzu Taufeuchte benötigt wird. Dabei wird das Flachsstroh auf den Feldern liegengelassen. Durch die Taufeuchte bauen Bakterien und Pilze die Pektine ab. Dieses Verfahren ist relativ umweltfreundlich, auch gelangen die Nährstoffe während der Röste teilweise wieder in den Boden zurück. Nachteile sind die Witterungsanfälligkeit und die lange Dauer.

In manchen Gebieten, wie in Osteuropa, Belgien, China und Ägypten wird die Warmwasserröste eingesetzt. Hier wird das Stroh drei bis vier Tage in Bassins mit 28 bis 40° C warmem Wasser geröstet. Dies führt durch die Abwässer zu recht hohen Umweltbelastungen.

Ein historisches Verfahren ist die Kaltwasserröste, bei der das Flachsstroh in Teichen oder in Wassergräben geröstet wurde. Chemische Verfahren zur Röste haben sich nicht durchgesetzt, da sie meist auch die Flachsfasern angreifen. Enzymatische Verfahren haben sich aus Kostengründen nicht durchgesetzt.

Gewinnung der Fasern

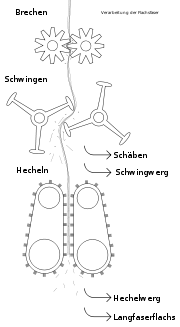

Flachsverarbeitung im Freilichtmuseum Roscheider Hof[3]Nach der Röste wird das Stroh wieder getrocknet und in die Verarbeitungsbetriebe (Schwingerei) gebracht. Hier wird das Stroh zunächst gebrochen: der Holzkern wird in kleine Stücke, Schäben genannt, zerkleinert. Beim anschließenden Schwingen werden die Schäben vom Flachs getrennt, dabei fällt auch der Schwungwerg an, kurze Flachsfasern. Schäben und Schwungwerg werden in einer Wergreinigungsanlage voneinander getrennt. Der Flachs wird gehechelt und dabei parallelisiert und weiter gereinigt. Die Flachsfasern, auch als Langfasern bezeichnet, verlassen die Schwingerei zu Zöpfen gedreht und werden so in die Spinnereien gebracht.

Kurzfasern fallen entweder bei der Langfasergewinnung als Nebenprodukt an, oder die gesamte Produktion ist auf Kurzfasern ausgerichtet. Dann erfolgt die Verarbeitung in einer sogenannten Kurzfaserlinie: das Stroh wird nicht parallel liegend verarbeitet. Die dabei entstehenden Kurzfasern sind nicht so hoch gereinigt wie die Langfasern und werden vor allem für technische Zwecke verwendet.

Textile Weiterverarbeitung

Spinnen

Beim Spinnen werden die Fasern zu Fäden versponnen. Lang- und Kurzfasern werden dabei unterschiedlich gehandhabt, es wird zwischen Trocken- und Nassspinnverfahren unterschieden.[4]

Langfasern werden vor dem Verspinnen zu einem Band vereinigt, mehrfach gestreckt und mit anderen Bändern vermischt (doubliert), um so eine möglichst homogene Qualität zu erreichen. Langfasern werden meist nass zu hochwertigen Fäden versponnen. Die Bänder werden zu feinen, homogenen Fäden gestreckt. In einem Warmwasserbad bei 70° C lösen sich die Pektine, so dass sich die Fasern leichter gegeneinander verziehen. Nach dem Aufrollen auf Garnrollen wird das Garn bei rund 80° C getrocknet.

Bei Kurzfasern wird durch Aufrauen (Kardieren) ein flächiges „Vlies“ produziert, das zu einem Band reduziert wird. Dieses Band wird gekämmt (gehechelt), um es von Schäben und zu kurzen Fasern zu reinigen. Dann wird das Band gestreckt und wie die Langfasern doubliert. Kurzfasern werden in der Regel trocken versponnen. Die entstehenden Garne sind rau und fühlen sich gleichzeitig weich an.

Weben

Gewebt wird Leinen in der klassischen Leinwandbindung, aber auch Jacquard, Köper und andere Bindungsarten sind üblich. Batist, Schleier und Linon wurden ebenfalls aus Flachs hergestellt, man zählte sie jedoch nicht zum Leinengewebe. Beim Weben von Leinen muss für die Kettfäden ein sehr gleichmäßiges und damit teures Garn verwendet werden. Kettfäden mit den für Leinen typischen Unregelmäßigkeiten würden unter der Scheuerbelastung leiden und zu oft reißen.

Halbleinen ist ein Gewebe mit einem Mindestgehalt an Leinenfasern, es wird typischerweise mit Leinen als Schuss und meist Baumwolle-Kettfäden gewebt.

Eigenschaften

Textilfaser

Gegenüber anderen Bastfasern ist die Leinenfaser gut teilbar und fein verspinnbar, was sie für Wäsche und Kleidung auszeichnet. Die Leinenfaser ist glatt und das Leinengewebe schließt wenig Luft ein, so ist Leinen flusenfrei und wenig anfällig gegen Schmutz und Bakterien, die Faser ist von Natur bakteriozid, fast antistatisch und schmutzabweisend.

Leinen nimmt bis zu 35 % Luftfeuchtigkeit auf und tauscht diese Feuchtigkeit auch schnell mit der Umgebungsluft aus, wirkt somit kühlend, ist dennoch trocken wärmend. Deswegen wird das Gewebe gern für Sommerbekleidung eingesetzt. Die Wasserhaltung auf der Oberfläche ist auch Ursache der antistatischen (und damit schmutzabweisenden) Eigenschaft.

Die Leinenfaser ist sehr reißfest und extrem unelastisch. Aufgrund der geringen Elastizität ist Leinen knitteranfällig; die Reißfestigkeit macht das Leinen strapazierfähig und langlebig. Leinen ist stark und muss nicht wie Baumwolle nachgestärkt werden. Es hat natürlichen Glanz und Stärke.

Anfällig ist Leinen jedoch gegenüber Reibung. Seine Scheuerfestigkeit ist geringer als die der Baumwolle; es sollte deswegen bei Wäsche der Schongang eingesetzt werden oder bei Handwäsche nur gestaucht und nicht gerieben werden.

Leinen ist gegen Waschlaugen, Waschmittel, Kochwäsche, chemische Reinigung und hohe Temperaturen beim Bügeln unempfindlich. Trockene Hitze schädigt das Gewebe, daher muss es zum Bügeln noch leicht feucht sein, Wäschetrockner sind ungeeignet.[5]

Das Bleichen von Leinen ist problematisch. Vollbleiche führt zu Gewichtsverlusten von bis zu einem Fünftel. Das Färben von Leinen ist im Garn oder am Gewebe möglich. Das Blau der Berufsbekleidung ist auf das Färbeverhalten des Leinens zurückzuführen, das mit Naturfarben nur mit Indigo einigermaßen echt gefärbt werden konnte. Die liegt an der Eigenschaft von Leinen als Zellulosefaser, die beim Färben keine chemische Bindung ermöglicht. Möglich ist die Färbung neben den genannten Küpenfarbstoffen mit der Klasse der substantiven Farbstoffe, dabei wird das Farbstoffmolekül (nur mechanisch gefangen) in das Knäuel des polymeren Zellulosemoleküls eingebaut.

Technische Faser

Die technischen Flachsfasern sind relativ steif und reiβfest. Kombiniert mit ihrer geringen Dichte, ergibt sich somit eine sehr hohe spezifischen Festigkeit und Steifigkeit, vergleichbar mit Glasfasern.

Die Qualität der Fasern hängt jedoch stark von den Anbaubedingungen und Aufschlussverfahren ab, wodurch sich eine relativ groβe Streuung der Eigenschaften ergibt. Durch konsequentes Qualitätsmanagement lassen sich diese Schwankungen aber kontrollieren.

Verwendung

Leinen

Leinengewebe wurden traditionell für Bett- und Hauswäsche verwendet. In dieser Nutzung wurden sie von der billigeren Baumwolle verdrängt. Neue Einsatzgebiete wie Kleidung und Dekorationsstoffe kommen hinzu, besonders in Form handgewebter hochpreisiger Produkte. Leinen wird als Bezugsstoffe für Bucheinbände verwendet, außerdem für Schuhe und Taschen. Namensgebend waren Leinenstoffe zum Bespannen für Leinwände in der Malerei. Leinenstroh findet zusehends eine große Bedeutung als Einstreu in der Pferdehaltung. Dazu verwendet man den holzigen Teil des Flachsstängels. Die Saugkraft ist zehnmal höher als gewöhnliches Stroh, viermal höher als bei Holzspänen. Leinenfasern finden auch für technische Gewebe sowie als Austauschstoff für Asbestfasern Verwendung.

Dämmstoff

Aus Kurzfasern, die als Nebenprodukt der Leinengewinnung anfallen, werden Naturdämmstoffe in Form von Matten, Platten oder Stopfwolle hergestellt, gelegentlich wird ihnen zwecks höherer Stabilität noch etwas Polyester zugesetzt[6]. Flachs weist einen WLG-Wert von 040 auf und ist damit vergleichbar mit Holzfaser, Zellulose, Steinwolle oder auch Polystyrol und speichert bei einer Wärmekapazität von 1550 J/(kg x K) Wärme gut [6]. Es wird in die Baustoffklasse B2 eingestuft, ist also normal entflammbar [7]. Zwar haben sich die entsprechenden Produkte als Wärmedämmstoffe etabliert[8], der Marktanteil von Leinen im Dämmstoffbereich liegt jedoch derzeit -gemeinsam mit Hanf gerechnet- bei weniger als 0,5%, selbst unter optimalen Bedingungen wird auch für die Zukunft mit einem Marktanteil von höchstens 5% gerechnet [7].

Naturfaserverbundwerkstoffe

Die Flachsfaser wird, auf Grund ihrer guten mechanischen Eigenschaften und regionalen Verfügbarkeit, vermehrt als Verstärkungsfaser für Naturfaserverbundwerkstoffe eingesetzt. Hinzu kommt, dass der Preis von deutlich unter einem Euro für technische Fasern in den letzten Jahren nur geringen Schwankungen unterworfen war. Eines der wichtigtsten Anwendungsgebiete für flachsfasertverstärkte Kunststoffe ist die Automobilindustrie, fast zwei Drittel der hier eingesetzten Naturfasern sind Flachsfasern.[9] In den letzten Jahren gehören aber auch andere Industriezweige zu den Abnehmern. Die für die Produktion von naturfaserverstärkten Kunststoffen eingesetzten Fasern sind, preislich bedingt, vor allem Kurzfasern. Eines der wichtigsten Verarbeitungsverfahren für Naturfasern ist das Formpressen, bei dem sog. Fasermatten zusammen mit duroplastischen oder thermoplastischen Kunststoffen unter Temperatureinwirkung verpresst werden. Flachsfasern finden sich aber auch in Kunstoffgranulaten für die Spritzguss- und Extrusionsverarbeitung. Diese Werkstoffe zeichnen sich durch eine geringe Dichte kombiniert mit relativ hohen Festigkeiten und Steifigkeiten aus. In Kombination mit der Nachhaltigkeitsaspekt der Naturfasern, ihrer CO2-Neutralität und der medinzinschen Unbedenklichkeit, ergibt sich so ein groβes Substitutionspotential für glasfaserverstärkte und gefüllte Kunststoffe.

Bezeichnung und Qualität

Die CELC vergibt das masters of linen-Siegel, ein geschütztes Warenzeichen, an Leinenprodukte aus westeuropäischem Anbau. Die vier Zeichen mit dem stilisierten „L“ stehen für Qualitäten von Reinleinen bis Halbleinen.

In Deutschland gelten laut Textilkennzeichnungsgesetz (TKG)[10] die Begriffe Flachs oder Leinen für Bastfasern aus den Stängeln des Flachses (Linum usitatissimum) und Halbleinen für Erzeugnisse mit einer Kette aus reiner Baumwolle und einem Schuss aus reinem Leinen, bei denen der Anteil des Leinens nicht weniger als 40 % des Gesamtgewichts des entschlichteten Gewebes ausmacht, wobei die Angabe „Kette reine Baumwolle - Schuss reines Leinen“ hinzugefügt werden muss. Reinleinen muss in Kette und Schuss reine Flachsgarne enthalten. Das Kurzzeichen für den Faser-Rohstoff Flachs/ Leinen ist LI (Anteile von Rohstoffen in Mischgeweben); nur 100 % Leinen darf als "Leinen, rein" bezeichnet werden (sowohl Kette als auch Schuss nur aus Leinen).

Wirtschaft und Ökologie

Der Anteil des Leinens am weltweiten Faseraufkommens liegt nur bei rund zwei Prozent. Die größten Anbaugebiete sind China mit 161.000, die EU mit 102.740 (v.a. Frankreich und Belgien), Russland mit 89.210, Weißrussland mit 71.000, die Ukraine mit 23.600 und Ägypten mit 8.900 Hektar. In Deutschland mit 30 und Österreich mit 129 Hektar ist der Anbau bedeutungslos. Die Weltproduktion liegt bei rund zwei Millionen Tonnen jährlich.[11]

Der Großteil der Wertschöpfung beim Faserleinanbau erfolgt mit den Langfasern, die in der EU rund 88 Prozent des Umsatzes ausmachen. 2003 lag der Preis für die Tonne textile Langfasern bei 1.593 Euro, für textile Kurzfasern bei 345 Euro, für Kurzfasern für Papier bei 170 Euro, und für Kurzfasern für Dämmstoffe oder Verbundwerkstoffe bei 400 bis 500 Euro. Der Großteil der europäischen Langfaser-Produktion geht in den Export, vor allem nach China. [12]

Die Leinenproduktion ist im Gegensatz zur Baumwolle auf wenig Chemikalieneinsatz (Dünger, Pestizide) angewiesen. Auch ohne moderne Technik kann Leinen hergestellt werden, jedoch ist die Produktion der Leinenfaser aufwendig und arbeitsintensiv. Baumwolle setzte sich erst mit der Industrialisierung durch, wobei dieser Trend zum Massenprodukt wiederum die Anbaumenge beeinflusste. Andererseits ist Leinen die einzige Naturfaser, die in kontrolliert biologischer Qualität aus heimischem Anbau (Westeuropa) auf dem Markt ist. Eine ökologische Herstellung von Flachsfasern in größerem Umfang ist durch die Probleme der Ernte und der Taurotte[13] begrenzt. Abwässer der Wasserrotte sind belastet, so ist die Taurotte empfohlen und wird gefördert.

Geschichte

Es ist bekannt, dass unter anderem in Ägypten, Mesopotamien und Phönizien bereits vor 6000 bis 7000 Jahren Leinen systematisch verarbeitet wurde. Ägyptische Mumien sind in Leinenstreifen gehüllt. Möglicherweise existierte die Leinenverarbeitung schon vor 10 000 Jahren[14].

Von der griechischen und römischen Antike bis ins europäische Mittelalter war Leinen neben Wolle das Material für Kleidung. Seine Blütezeit hatte das Leinen im vorindustriellen Europa. Als Baumwolle noch nicht in großen Mengen importiert wurde, war Leinen (neben wenigen Ausnahmen) die einzige pflanzliche Faser. Bis Ende des 18. Jahrhunderts waren 18 % der verarbeiteten Fasern aus Flachs und 78 % aus Wolle[15].

Brechelgrube zur Lein-Bearbeitung in Keutschach

Brechelgrube zur Lein-Bearbeitung in KeutschachIm Mittelalter wurde Leinen (im Gegensatz zu Wolle) durch die schmutzabweisende Eigenschaft bevorzugt für körpernahe Verwendung eingesetzt, auf Grund seiner Stärke auch für Stoffpanzer. Da es schwer färbbar war, vorwiegend in blassen Tönen; deckende und dunkle Töne waren teuer.

Leinen wurde lange Zeit nur in Handarbeit verarbeitet, später kamen auch industrielle Methoden hinzu. Bis ins 20. Jahrhundert wurde handgesponnenes, aber auch maschinell versponnenes Garn in Heimarbeit auf Handwebstühlen gewebt. Verarbeitet wurde das Leinen hauptsächlich in Irland, Holland, Westfalen, Sachsen, Schlesien und Böhmen.

Man unterschied zwischen folgenden Qualitäten:

- Flachsleinwand - reiner Langfaserflachs in Leinwandbindung

- Wergleinwand oder Hedeleinen - gewebt mit Garn aus Hechelwerg

- halbflächsene oder Halbhedeleinen - gewebt mit Garn aus Langfaserflachs und Werg

- Halblaken - gewebt mit Flachsgarn als Kette und Werggarn als Schuss.

- Halbbaumwolle oder Halbleinen - gewebt mit Garn aus Baumwolle und Leinen

- irische oder irländische - gewebt mit Baumwolle als Kette und Flachsgarn als Schuss, oder umgekehrt

- Hausleinwand - von Hand gewebt

- Weißgarnleinwand und Löwentlinnen - gewebt mit gebleichtem Garn

Es wurde auch Gewebe aus Hanf in Leinwandbindung als Leinen bezeichnet (Hanfleinwand).

Mit der Perfektionierung der maschinellen Baumwollverarbeitung zu Anfang des 19. Jahrhunderts wurde das Leinen zuerst in Amerika und später, mit wachsenden Baumwollimporten, in Europa zurückgedrängt.

Nach einem erneuten Tiefpunkt Anfang der 80er Jahre, steigt der Verbrauch heute wieder langsam an, wobei der Trend zu Naturgeweben, handgewebte Artikel und hochpreisige Prestigegewebe sowie kulturhistorische Reproduktionen das Wachstum fördern.

Museen

- Ein Flachsmuseum befindet sich in Beeck (Wegberg).

- Aktives Museum "Henni Jaensch-Zeymer" Handweberei Geltow in der Nähe von Potsdam-Sanssouci. Hier kann die Verarbeitung von Leinen in der Fertigung einer Kunsthandweberei besichtigt werden. Zum Bestand zählen ein Hochwebstuhl und zehn Flachwebstühle, auf denen trotz des Alters von 200 - 300 Jahren noch gewebt wird.

Literatur

- Frank Waskow: Hanf & Co. Die Renaissance der heimischen Faserpflanzen. Hrsg. vom Katalyse-Institut. Verlag die Werkstatt, Göttingen 1995, S. 93-144. ISBN 3-89533-138-4

- Alfons Hofer: Stoffe, 8. Auflage, Deutscher Fachverlag, Frankfurt am Main 2000 (Band 1, Rohstoffe: Fasern, Garne und Effekte), ISBN 3-87150-671-0

- Ursula Völker ; Katrin Brückner: Von der Faser zum Stoff: textile Werkstoff- und Warenkunde, 32. Auflage, Verlag Dr. Felix Büchner - Verlag Handwerk und Technik, Hamburg 2001, ISBN 3-582-05112-9

- Hannelore Eberle: Fachwissen Bekleidung, 8. Auflage, Verlag Europa-Lehrmittel, Leipzig 2005, ISBN 3-8085-6208-0

- H. L. Bos, “The Potential of Flax Fibres as Reinforcement for Composite Materials.” Dissertation, Department of Chemical Engineering, Technische Universiteit Eindhoven, Niederlande, 2004

- Michael Carus, Christian Gahle, Cezar Pendarovski, Dominik Vogt, Sven Ortmann, Franjo Grotenhermen, Thomas Breuer, Christine Schmidt: “Studie zur Markt- und Konkurrenzsituation bei Naturfasern und Naturfaserwerkstoffen (Deutschland und EU)” Fachagentur Nachwachsende Rohstoffe (FNR), 2008

- Leinwand In: Meyers Konversationslexikon, 4. Auflage, Verlag des Bibliographischen Instituts, Leipzig und Wien 1888 (Band 10), Seite 661 ff

- Leinengarn ; Leinengewebe In: Merck's Warenlexikon, 3. Auflage, Verlag von G. A. Gloeckner, Leipzig 1884 (Band 21), Seite 320 ff

Weblinks

- Die Flachsfaser - Übersicht

- Flachsanbau und Handspinnen im eigenen Garten

- Gewinnung der Leinfaser - chemische Betrachtung

- Flachsanbau und Flachsbearbeitung mit Bildern

- Aus Flachs wird Leinen - der lange Weg einer alten Pflanze

- masters of linen (CELC)

- Deutscher Leinenverband (traditionelle Schwurhand)

- Arbeitsgruppe "Leinen und Umwelt" (Ein Netzwerk zu Flachs und Leinen)

- Förderverein Naturfaser e.V.

Einzelnachweise

- ↑ a b c d e f g h i Comparative physical, chemical and morphological characteristics of certain fibres. In: Robert R. Franck: Bast and other plant fibres. Woodhead Publishing, Cambridge 2005, Seiten 4–23.

- ↑ A. K. Mohanty, M. Misra, G. Hinrichsen,"Biofibres, biodegradable polymers and biocomposites: An overview", Macromolecular Materials and Engineering, 2000, Ausgabe 276, S. 1-24

- ↑ a b Dieser Abschnitt beruht vorwiegend auf: Frank Waskow: Hanf & Co. Die Renaissance der heimischen Faserpflanzen. Hrsg. vom Katalyse-Institut. Verlag die Werkstatt, Göttingen 1995, S. 119-124. ISBN 3-89533-138-4

- ↑ Dieser Abschnitt beruht vorwiegend auf: Frank Waskow: Hanf & Co. Die Renaissance der heimischen Faserpflanzen. Hrsg. vom Katalyse-Institut. Verlag die Werkstatt, Göttingen 1995, S. 124-126. ISBN 3-89533-138-4

- ↑ Materialkunde

- ↑ a b B. Mühlethaler, S. Haas: Stärken, Hürden und Chancen von Naturdämmstoffen In: Bauthema Naturdämmstoffe, 2006, ISBN 3-8167-6916-0, S. 9-10

- ↑ a b W. Eicke-Hennig: Dämmstoffe aus Altpapier oder Naturfasern - (k)eine Alternative? In: Bauthema Naturdämmstoffe, 2006, ISBN 3-8167-6916-0

- ↑ W. Schneider: Ökologisch bauen mit nachwachsenden Rohstoffen In: Bauthema Naturdämmstoffe, 2006, ISBN 3-8167-6916-0, S. 38

- ↑ Michael Carus u.a.: Studie zur Markt- und Konkurrenzsituation bei Naturfasern und Naturfaser-Werkstoffen (Deutschland und EU). Gülzower Fachgespräche 26, hrsg. von der Fachagentur Nachwachsende Rohstoffe e.V., Gülzow 2008, S. 157. (ohne ISBN).

- ↑ TKG auf juris

- ↑ Michael Carus u.a.: Studie zur Markt- und Konkurrenzsituation bei Naturfasern und Naturfaser-Werkstoffen (Deutschland und EU). Gülzower Fachgespräche 26, hrsg. von der Fachagentur Nachwachsende Rohstoffe e.V., Gülzow 2008, S. 15, 25, 33. (ohne ISBN).

- ↑ Michael Carus u.a.: Studie zur Markt- und Konkurrenzsituation bei Naturfasern, 2008, S. 37ff.

- ↑ www.nachhaltigwirtschaften.at: Faser- und Färbepflanzen aus ökologischem Anbau

- ↑ msn Encarta - Lein - Geschichte

- ↑ Ute von Reitzenstein: Flachs im 20. Jahrhundert unter ökologischer und ökonomischer Sicht - Facharbeit

Wikimedia Foundation.