- PFMEA

-

FMEA (Failure Mode and Effects Analysis oder auch deutsch: Fehlermöglichkeits- und Einflussanalyse oder kurz Auswirkungsanalyse) sowie FMECA (Failure Mode and Effects and Criticality Analysis) sind analytische Methoden der Zuverlässigkeitstechnik, um potenzielle Schwachstellen zu finden. Im Rahmen des Qualitätsmanagements bzw. Sicherheitsmanagements wird die FMEA zur Fehlervermeidung und Erhöhung der technischen Zuverlässigkeit vorbeugend eingesetzt. Die FMEA wird insbesondere in der Design- bzw. Entwicklungsphase neuer Produkte oder Prozesse angewandt und von Lieferanten von Serienteilen für die Automobilhersteller aber auch anderen Industrien gefordert.

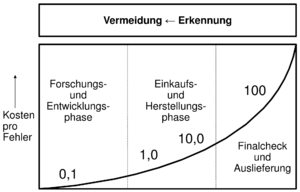

FMEA folgt dem Grundgedanken einer vorsorgenden Fehlerverhütung anstelle einer nachsorgenden Fehlererkennung und -korrektur (Fehlerbewältigung) durch frühzeitige Identifikation potenzieller Fehlerursachen bereits in der Entwurfsphase. Damit werden ansonsten anfallende Kontroll- und Fehlerfolgekosten in der Produktionsphase oder gar im Feld (beim Kunden) vermieden und die Kosten insgesamt gesenkt. Durch eine systematische Vorgehensweise und die dabei gewonnenen Erkenntnisse wird zudem die Wiederholung von Designmängeln bei neuen Produkten und Prozessen vermieden.

Die Methodik der FMEA soll schon in der frühen Phase der Produktentwicklung (Planung und Entwicklung) innerhalb des Produktlebenszyklus angewandt werden, da eine Kosten-/Nutzenoptimierung in der Entwicklungsphase am wirtschaftlichsten ist. Denn je später ein Fehler entdeckt wird, desto schwieriger und kostenintensiver wird seine Korrektur sein.

Inhaltsverzeichnis

Arten

Die FMEA kann in mehrere Arten unterteilt werden:

- System-FMEA

- Die System-FMEA (auch S-FMEA) untersucht das Zusammenwirken von Teilsystemen in einem übergeordneten Systemverbund bzw. das Zusammenwirken mehrerer Komponenten in einem komplexen System. Sie zielt dabei auf die Identifikation potenzieller Schwachstellen, insbesondere auch an den Schnittstellen, die durch das Zusammenwirken der einzelnen Komponenten oder die Interaktion des eigenen Systemes mit der Umwelt entstehen könnten.

- Konstruktions-FMEA

- Die Konstruktions-FMEA (auch K-FMEA) zielt auf die Konstruktion einzelner Produkte oder Bauteile und untersucht diese auf potenzielle Schwachstellen oder Ausfallmöglichkeiten.

- Hardware-FMEA

- Eine Hardware-FMEA hat zum Ziel, Risiken aus dem Bereich Hardware & Elektronik zu analysieren, zu bewerten und mit Maßnahmen abzustellen.

- Software-FMEA

- Eine Software-FMEA leistet dieselbe Aufgabe für erzeugten Programmcode.

- Prozess-FMEA

- Die Prozess-FMEA (auch P-FMEA) stützt sich auf die Ergebnisse der Konstruktions-FMEA und befasst sich mit möglichen Schwachstellen im Produktions- oder Leistungsprozess.

Dabei können die System-FMEA und die HW- / SW- / Konstruktions-FMEA zur sogenannten Produkt-FMEA zusammengefasst werden, da das zu betrachtende System meist nicht eindeutig aufgelöst werden kann.

Die System-FMEA Produkt wird innerhalb des Entwicklungsprozesses angewandt. Ihre Aufgabe ist es, das Produkt auf Erfüllung der im Pflichtenheft festgelegten Funktionen hin zu untersuchen. Dabei sind für alle risikobehafteten Teile eines Produktes geeignete Maßnahmen zur Vermeidung oder Entdeckung der potenziellen Fehler zu planen. Die System-FMEA auf Bauteilebene entspricht der bisherigen Definition der Konstruktions-FMEA. Sie dient zur Analyse aller Bauteilmerkmale, die zur Erfüllung der geforderten Bauteilfunktion notwendig sind.

Der System-FMEA Prozess wird noch innerhalb des Produktionsplanungsprozesses angewandt. Er baut logisch auf den Ergebnissen der untergeordneten FMEA auf. Ein Fehler der System-FMEA Produkt, dessen Ursache im Herstellungsprozess liegt, wird folgerichtig als Fehler in die Prozess-FMEA übernommen. Aufgabe der System-FMEA Prozess ist es, den gesamten Herstellungsprozess eines Produktes auf die Eignung zur Herstellung des Produktes hin zu untersuchen. Dabei sind für alle Fehler, die bei der Herstellung des Produktes auftreten können, geeignete Maßnahmen zu deren Vermeidung oder Entdeckung zu planen.

Anwendung

Bei der Anwendung wird zunächst ein Team aus Mitarbeitern verschiedener Unternehmensfunktionen (Interdisziplinäres Team) gebildet. Einzubeziehen sind insbesondere Konstruktion, Entwicklung, Versuch, Fertigungsplanung, Fertigungsausführung, Qualitätsmanagement etc. Der Analyseprozess selbst wird dann mit Hilfe von Formblättern (QS-9000) oder entsprechender Software in formalisierter Weise (VDA 4.2) durchgeführt.

Die FMEA enthält

- eine Eingrenzung des betrachteten Systems,

- eine Strukturierung des betrachteten Systems,

- Definitionen von Funktionen der Strukturelemente,

- eine Analyse auf potenzielle Fehlerursachen, Fehlerarten und Fehlerfolgen, die sich direkt aus den Funktionen der Strukturelemente ableiten,

- eine Risikobeurteilung,

- Maßnahmen- bzw. Lösungsvorschläge zu priorisierten Risiken

- eine Verfolgung vereinbarter Vermeidungs- und Entdeckungsmaßnahmen und

- eine Restrisikobeurteilung bzw. -bewertung.

Potenzielle Fehler werden analysiert, indem der Fehlerort lokalisiert wird, die Fehlerart bestimmt, die Fehlerfolge beschrieben und anschließend die Fehlerursache ermittelt wird. Zur Ermittlung denkbarer Fehlerursachen wird häufig ein sogenanntes Ursache-Wirkungs-Diagramm erstellt. Es ist möglich, dass schon aufgrund einer erkannten Fehlerursache unmittelbar Hinweise auf mögliche Maßnahmen zur Fehlervermeidung abgeleitet werden können.

Kennzahlen zur Bedeutung (der Fehlerfolge), zur Auftretenswahrscheinlichkeit (der Fehlerursache) und zur Entdeckungswahrscheinlichkeit (des Fehlers oder seiner Ursache; ggf. auch der Folge) sind eine Grundlage zur Risikobeurteilung. Die Kennzahlen sind ganzzahlige Zahlenwerte zwischen 1 und 10 und werden unter Zuhilfenahme von Bewertungskatalogen vergeben.

Mit der Berechnung der Risiko-Prioritätszahl (RPZ) wird der Versuch gemacht eine Rangfolge der Risiken zu erstellen. Die RPZ entsteht durch Multiplikation der B-, A- und E-Bewertungszahlen (RPZ = B * A * E) und kann dementsprechend Werte zwischen 1 und 1000 annehmen. Es besteht der Anspruch, dass die RPZ, mindestens im Vergleich mit anderen RPZ der gleichen FMEA, eine Aussage im Sinne besser/schlechter erlaubt.

Das Ziel mit der RPZ, die Bedeutung und den Rang eines Fehlers abzuschätzen, um hieraus Prioritäten für die zu ergreifenden Maßnahmen abzuleiten, wird immer wieder in Frage gestellt. Es gibt Versuche mit der Kenngröße (B * A) zusätzlich oder alternativ zu arbeiten. Bei DRBFM, der bei Toyota eingesetzten FMEA-Systematik, unterbleibt die Festlegung von Kennzahlen in Gänze. Maßnahmen werden dort ausschließlich nach dem gesunden Menschenverstand bzw. als Ergebnis der Teamdiskussion festgelegt.

Maßnahmen

Maßnahmen sind darauf gerichtet,

- die Auftretenswahrscheinlichkeit einer Fehlerursache zu reduzieren (z. B. durch den Einbau verbesserter Bauteile).

- die Entdeckenswahrscheinlichkeit für eine potenzielle Fehlerursache zu erhöhen, indem bspw. zusätzlich Prüfungen vorgesehen werden.

Die Risikobewertung findet in der aktuellen FMEA nicht mehr alleine durch die bereits genannte RPZ statt, sondern vielmehr nach folgendem Ablauf:

Höchste Prioritäten haben hohe Bedeutungen (10), danach wird das Produkt aus Bedeutung und Auftretenswahrscheinlichkeit betrachtet (B*A), dieses wird auch als Kritikalität oder Technisches Risiko bezeichnet (Zu berücksichtigen sind die den Bewertungszahlen hinterlegten Kataloge, A=x gibt einen Bereich und keine feste ppm-Zahl für die Auftretenswahrscheinlichkeit des Fehlers an).

Erst dann greift zur Priorisierung der restlichen Punkte die RPZ.

Bewertung

Die Bewertung erfolgt durch interdisziplinäre Teams, die jeweils Punkte von „1“ bis „10“ vergeben.

- Auftretenswahrscheinlichkeit der Ursache (gering = „1“ bis hoch = „10“)

- Entdeckenswahrscheinlichkeit der Ursache (hoch = „1“ bis gering = „10“)

- Bedeutung der Fehlerfolge wird aus der Sicht des Kunden bewertet (gering = „1“ bis hoch = „10“).

Der Kunde kann hierbei sowohl der Endkunde als auch ein (z. B. firmeninterner) Zwischenkunde sein, der die FMEA fordert. Risikoprioritätszahlen (RPZ) können zur Rangfolge für die Vereinbarung von Gegenmaßnahmen im Entwicklungsprozess genutzt werden. Die RPZ allein ist zur Beurteilung von Risikopotentialen nicht geeignet. Eine RPZ bspw. von 120 kann auf verschiedene Art und Weisen entstanden sein, wie z.B. aus B x A x E = 10 x 3 x 4 oder aber aus 5 x 8 x 3. Eine Bedeutung von B=10 und eine eher mäßige Entdeckung von E=4 ist weniger akzeptabel als eine Fehlerfolge, bewertet mit B=5, die sehr häufig auftritt (A=8)aber gut entdeckt wird (E=3).

Verschiedene Firmen haben eigene, an die Normenwerke angelehnte, Kataloge zur Bewertung von Risiken und Kriterien für die Ergreifung von Maßnahmen zur Risikoreduzierung definiert.

Nach der Erstbewertung und abgearbeiteten Maßnahmen erfolgt eine erneute Risikobewertung: Es wird durch nochmalige Ermittlung einer Risiko-Prioritäts-Zahl RPZ geprüft, ob die geplanten Maßnahmen ein befriedigendes Ergebnis versprechen (Die Bedeutung der Fehlerfolge bleibt unverändert.). Entspricht das Ergebnis noch nicht den geforderten Qualitätsansprüchen des Kunden, so müssen weitere Vermeidungs- oder Entdeckungsmaßnahmen ergriffen und/oder Lösungsansätze entwickelt werden.

Die VDA Bände 4, Teil 2 und 3 empfehlen detailliert eine systematische Vorgehensweise.

Historisches

Erstmals wurde eine Beschreibung zur FMEA-Methode als United States Military Procedure veröffentlicht: MIL-P-1629 – Procedures for Performing a Failure Mode, Effects and Criticality Analysis; November 9, 1949. Der flächendeckenden Einsatzes der FMEA im Bereich der Automobilindustrie wurde von Ford initiiert, nachdem es in den 70er Jahren beim Modell Ford Pinto aufsehenerregende Probleme gab[1].

In den 1970er konfrontierten die drei größten US-amerikanischen Automobilunternehmen GM, Ford und Chrysler ihre Zulieferer mit jeweils individuellen FMEA-Richtlinien. Eine davon hatte z.B. nur fünf Bewertungszahlen für B, A und E. Auf Initiative der Zulieferer wurde eine Vereinheitlichung in Form der QS-9000 FMEA Anfang der 1980er erreicht; die Big Three (Ford, GM und Chrysler) nahmen dabei die FMEA-Methodenbeschreibung von Ford als Grundlage und fügten nur wenige unverzichtbare Ergänzungen in Form von Anlagen hinzu, z.B. jeweils eigene Symbole für die Klassifikation. In den Folgejahren erfolgte die flächendeckende Einführung von FMEA in der Zulieferindustrie. 1996 wurde vom Verband der Automobilindustrie (VDA) eine verbesserte FMEA-Systematik veröffentlicht. In der seit 2002 verfügbaren dritten Auflage der QS-9000 FMEA Methodenbeschreibung wurden einige Elemente des VDA-Ansatzes übernommen. 1997 beschrieb Toyota erstmals eine änderungsfokussierte FMEA, die heute als DRBFM-Methodik bekannt ist. Im März 2007 ging die VDA FMEA 2. Auflage in Druck. Nachdem die QS-9000 Standards nicht mehr aktuell sind wurde die AIAG als Herausgeber der jetzt verfügbaren AIAG-FMEA 4th edition (Juni 2008) gewählt.

Die Einsatzfelder der FMEA haben sich im Laufe der Zeit ausgeweitet. Ursprünglich im militärischen Bereich angesiedelt hat die FMEA über eine Zwischenstufe „Luft- und Raumfahrt“ die Anerkennung im Automotivebereich gefunden. Da der FMEA ein universelles Methoden-Modell zugrunde liegt, findet sie auch in anderen Bereichen, in denen systematisch gearbeitet wird, ihre Einsatzfelder, z. B. Medizintechnik, Lebensmittelindustrie (als HACCP-System), Anlagenbau, Software-Entwicklung.

Normen und Standards

Für die FEMA gibt es vielfältige Normen und Standards je nach Anwendungskontext. Eine allgemeine kontextunspezfische Normierung erfolgte 1980 durch die DIN 25448 unter dem Stichwort „Ausfalleffektanalyse“'. Diese Norm wurde 2006 aktualisiert durch die DIN EN 60812 unter dem Stichwort „Fehlzustandsart- und -auswirkungsanalyse“. Daneben gibt es zahlreiche kontextspezifische Standardisierungen, nachfolgend eine kleine Auswahl:

- Von Toyota wurde die DRBFM auf Änderungen fokussierte FMEA-Methode entwickelt. Die DRBFM soll die Trennung zwischen Entwicklungs- und Qualitätsprozess aufheben und den Entwicklungs-Ingenieur direkter in den Qualitätsprozess mit einbinden.

- Auf Lebensmittel ist das HACCP-Konzept (deutsch: Gefährdungsanalyse und kritische Kontrollpunkte) ausgerichtet. Ursprünglich von der NASA zusammen mit einem Lieferanten entwickelt, um die Sicherheit der Astronautennahrung zu gewährleisten, wird es heute von der US-amerikanischen National Academy of Sciences sowie von der Food and Agriculture Organization der UNO empfohlen.

- Failure Mode, Effects, and Criticality Analysis (FMECA)

- Die FMECA ist eine erweiterte FMEA für die Analyse und Bewertung der Ausfallwahrscheinlichkeit und des zu erwarteten Schadens

- Failure Mode, Effects and Diagnostic Analysis (FMEDA)

- Die FMEDA bestimmt zusätzlich die Safe Failure Fraction (SFF) als Bewertungsgröße für das Functional Safety Management nach IEC 61508.

Literatur

- DIN EN 60812: Analysetechniken für die Funktionsfähigkeit von Systemen – Verfahren für die Fehlzustandsart- und -auswirkungsanalyse (FMEA), November 2006

- QS-9000: FMEA – Fehler-Möglichkeits- und -Einfluss-Analyse, 3. Aufl. 10.2001, Carwin Ltd. (ersetzt: siehe AIAG)

- AIAG: Potential Failure Mode and Effects Analysis (FMEA), 4th Edition, June 2008, AIAG

- VDA: Sicherung der Qualität vor Serieneinsatz – System-FMEA, 1. Aufl. 1996, ISSN 0943-9412 (ersetzt durch 2. Auflage 2006)

- VDA: Sicherung der Qualität vor Serieneinsatz - Produkt- und Prozess-FMEA, 2. Auflage, 2006 (Loseblattsammlung)

- DGQ: Band 13–11 FMEA – Fehlermöglichkeits- und Einflussanalyse, 3. Aufl. 2004, ISBN 3-410-32962-5

- Dieter H. Müller, Thorsten Tietjen: FMEA-Praxis, 2. Aufl. 2003, ISBN 3-446-22322-3

- Otto Eberhard, Gefährdungsanalyse mit FMEA, 2003, ISBN 3-8169-2061-6

Einzelnachweise

Weblinks

Wikimedia Foundation.