- PGSS-Verfahren

-

Bei dem PGSS-Verfahren (Particle from Gas Saturated Solutions) handelt es sich um eine Hochdruckmethode zur Partikelerzeugung. Grundsätzlich können beliebig viele verflüssigbare Feststoffe vermischt und zu rieselfähigem Pulver verarbeitet werden. Dabei werden überkritische Fluide als Hilfsstoffe genutzt. Diese Hilfsstoffe werden dazu verwendet, um niedrig- bis hochviskose Substanzen, wie z. B. Schokolade, Klebstoff oder Lack zu versprühen und zu erstarren. Gashaltige Schmelzen werden homogenisiert und pulverisiert, indem die verflüssigten Einzelkomponenten mit verdichtetem Kohlendioxid vermischt und anschließend, z. B. über eine Düse, entspannt werden. Die Schmelze wird hierdurch in kleinste Tröpfchen zerrissen. Es bildet sich feinstes Pulver, welches aufgrund seiner gezielt einstellbaren Größe (Nano- bis Mikrometer), Morphologie und Zusammensetzung neue Anwendungen eröffnet.

Das PGSS-Verfahren kann sowohl kontinuierlich als auch diskontinuierlich (batchweise) betrieben werden.

Inhaltsverzeichnis

Anwendung

Besonders nachgefragt ist dieses neue Verfahren in der Lebensmittelindustrie und in der Medizin, da es die Möglichkeit bietet, Mikrokapseln zu erzeugen. Ziel dieser Verkapselung ist es, neben dem Schutz des Pulvers den Wirkstoff steuerbar frei zu setzen.

Der PGSS-Prozess steht als Mikronisierungsverfahren in direkter Konkurrenz zur kryogenen (mit flüssigen Gasen/kalt) Mahlung und Sprühtrocknung. Aufgrund der erforderlichen hohen Drücke und Temperaturen scheint das PGSS-Verfahren zunächst hinsichtlich der Betriebskosten ökonomisch benachteiligt. Der Gasbedarf für PGSS ist jedoch mit ca. 1–10 kg/kg Produkt zumeist deutlich niedriger angesiedelt, als bei anderen Verfahren zur Feststoffumwandlung. Die Herstellungskosten des PGSS-Verfahrens sind häufig sogar deutlich niedriger als die der klassischen Verfahren.

Trotzdem hat das PGSS-Verfahren bis jetzt erst begrenzten Einzug in die Industrie genommen. Als Markthindernis erweist sich zumeist, dass für die klassischen Verfahren große abgeschriebene Anlagen existieren, welche aus ökonomischer Sicht auch die Produktion mittels größerem Energie- und Rohstoffverbrauch erlauben.

Verfahren

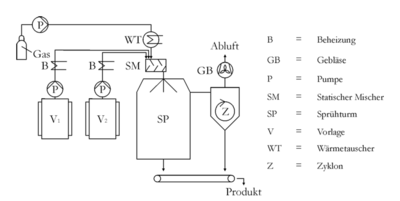

In den beheizbaren Vorlagenbehältern werden die beiden Edukte (Kapselungsmaterial und Kernsubstanz) getrennt voneinander aufbewahrt, temperiert und gegebenenfalls aufgeschmolzen. Mittels Hochdruckpumpen werden die Substanzen verdichtet und in einen statischen Mischer gefördert. Über eine weitere Hochdruckpumpe wird ein temperiertes zumeist überkritisches Gas ebenfalls in den statischen Mischer gepumpt. Beim Durchströmen des statischen Mischers werden die Stoffströme intensiv vermischt und eine Dispersion gebildet. Bei der Vermischung löst sich ein Teil des Gases in die Kompositkomponenten ein. Je nach Phasenverhalten kann es darüber hinaus auch zur Einlösung des Kapselungs- und/oder des Kernmaterials ins Gas kommen. Nach Durchströmen des statischen Mischers gelangen die gebildeten Dispersionen in eine Verdüsungseinrichtung, wo sie auf Umgebungsdruck in einen Sprühturm entspannt werden. Durch die starke Scherwirkung der Düseneinrichtung und das sich auslösende und expandierende Gas kommt es zur Tröpfchenbildung. Die effektive Abkühlung der Tröpfchen wird durch den bei der Entspannung des Gases auftretenden Joule-Thomson-Effekt erzielt. Wird hierbei die Erstarrungstemperatur des Kapselmaterials unterschritten kommt es zur Kompositbildung. Das entstandene Produkt sammelt sich im unteren Teil des Sprühturms und kann dort entnommen werden. Das abzureinigende Gas wird mittels eines Gebläses abgesaugt, durch einen Zyklon und/oder ein Filter geleitet und an die Umgebung abgegeben.Siehe auch

Literatur

- Henning Gunnar Brandin: Herstellung pulverförmiger Komposite mittels Hochdrucksprühverfahren. Dissertation, Bochum 2005

- Tobias Wendt: Herstellung flüssigkeitshaltiger pulverförmiger Komposite durch ein Hochdrucksprühverfahren für Anwendungen im Lebensmittelbereich. Dissertation, Bochum 2007

- Michael Zacherle: Aussprühen von in überkritischen Gasen gelösten Stoffen und Charakterisierung der erhaltenen Produkte. Diplomarbeit, Karlsruhe 1994

Kategorie:- Chemisch-technisches Verfahren

Wikimedia Foundation.