- Photovoltaikmodul

-

Ein Solarmodul, Photovoltaikmodul oder Solargenerator wandelt das Licht der Sonne direkt in elektrische Energie um. Als wichtigste Bestandteile enthält es mehrere Solarzellen.

Solarmodule werden einzeln oder zu Gruppen verschaltet in Photovoltaikanlagen, kleinen stromnetzunabhängigen Verbrauchern oder zur Stromversorgung von Raumfahrzeugen verwendet.

Ein Solarmodul wird durch seine elektrischen Anschlusswerte (z. B. Leerlaufspannung und Kurzschlussstrom) charakterisiert. Diese hängen von den Eigenschaften der einzelnen Solarzellen und der Verschaltung der Solarzellen innerhalb des Moduls ab.

Um den Anforderungen einer Anlage für solar erzeugten Strom gerecht zu werden, fasst man Solarzellen mittels mehrerer verschiedener Materialien zu einem Solarmodul zusammen. Dieser Verbund erfüllt folgende Zwecke:

- transparente, strahlungs- und witterungsbeständige Abdeckung

- robuste elektrische Anschlüsse

- Schutz der spröden Solarzelle vor mechanischen Einflüssen

- Schutz der Solarzellen und elektrischen Verbindungen vor Feuchtigkeit

- Ausreichende Kühlung der Solarzellen

- Berührungsschutz der elektrisch leitenden Bauteile

- Handhabungs- und Befestigungsmöglichkeit

Es gibt verschiedene Bauformen von Solarmodulen mit verschiedenen Arten von Solarzellen. Im Folgenden wird anhand des weltweit am häufigsten eingesetzten Modultyps der Aufbau erklärt.

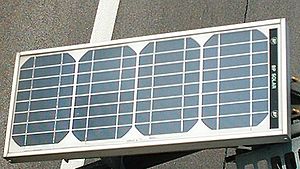

Solarmodul von BP an einer AutobahnbrückeInhaltsverzeichnis

Aufbau eines typischen Solarmoduls

- Eine Glasscheibe (meist so genanntes Einscheiben-Sicherheits-Glas, kurz ESG) auf der zur Sonne gewandten Seite.

- Eine transparente Kunststoffschicht (Ethylenvinylacetat (EVA) oder Silikongummi), in der die Solarzellen eingebettet sind,

- mono- oder polykristalline Solarzellen, die durch Lötbändchen elektrisch miteinander verschaltet sind,

- Rückseitenkaschierung mit einer witterungsfesten Kunststoffverbundfolie z. B. aus Polyvinylfluorid (Tedlar) und Polyester,

- Anschlussdose mit Freilaufdiode bzw. Bypassdiode (siehe unten) und Anschlussterminal

- ein Aluminiumprofil-Rahmen zum Schutz der Glasscheibe bei Transport, Handhabung und Montage, für die Befestigung und für die Versteifung des Verbundes.

Herstellung eines Solarmoduls

Die Fertigung eines Solarmoduls erfolgt weitgehend mit der optisch aktiven Seite nach unten. Als erstes wird ein entsprechendes Glas gereinigt und bereitgelegt. Auf dieses kommt dann eine zugeschnittene Bahn EVA-Folie. Die Solarzellen werden mittels Lötbändchen zu einzelnen Strängen (so genannte Strings) verbunden und auf der Scheibe mit der EVA-Folie positioniert. Nun werden die Querverbinder, die die einzelnen Stränge miteinander verbinden und zum Ort der Anschlussdose führen, positioniert und verlötet. Anschließend wird alles nacheinander mit einer zugeschnittenen EVA-Folie und einer Tedlarfolie bedeckt. Als nächster Produktionsschritt erfolgt das Laminieren des Moduls bei einem Unterdruck und ca. 150 °C. Beim Laminieren bildet sich aus der bis dahin milchigen EVA-Folie eine klare, dreidimensional vernetzte und nicht mehr aufschmelzbare Kunststoffschicht, in der die Zellen nun eingebettet sind und die fest mit der Glasscheibe und der Rückseitenfolie verbunden ist. Nach dem Laminieren werden die Kanten gesäumt, die Anschlussdose wird gesetzt und mit den Freilaufdioden bestückt. Nun wird das Modul noch gerahmt, vermessen und nach seinen elektrischen Werten klassifiziert und verpackt.

Technische Merkmale

Die Daten eines Solarmoduls werden genauso wie die Daten einer Solarzelle für standardisierte Testbedingungen angegeben (siehe dort).

Kennlinie (Strom/Spannung) einer Solarzelle beleuchtet und unbeleuchtet.

Kennlinie (Strom/Spannung) einer Solarzelle beleuchtet und unbeleuchtet.Gebräuchliche Abkürzungen für die Bezeichnungen sind:

- SC: Short Circuit - Kurzschluss

- OC: Open Circuit - Leerlauf

- MPP: Maximum Power Point - Betriebspunkt maximaler Leistung

Die Kennwerte eines Solarmoduls sind:

- Leerlaufspannung UOC

- Kurzschlussstrom ISC

- Spannung im bestmöglichen Betriebspunkt UMPP

- Strom im bestmöglichen Betriebspunkt IMPP

- Leistung im bestmöglichen Betriebspunkt PMPP

- Füllfaktor FF

- Koeffizient für die Leistungsänderung mit der Zelltemperatur

- Modulwirkungsgrad η

Da eindringende Feuchtigkeit die Lebensdauer eines Moduls durch Korrosion stark verkürzen und elektrisch leitende Verbindungen der stromdurchflossenen Bauteile des Solarmoduls verursachen kann, kommt der dauerhaften Kapselung eine besondere Bedeutung zu.

Die Freilauf- oder Bypass-Diode

Werden mehrere Module in Reihe betrieben, so muss antiparallel zu jedem Modul eine Diode geschaltet werden. Der maximale Strom und die Sperrspannung der Diode müssen mindestens den Strom- und Spannungswerten eines Moduls gleichen. Gleichrichterdioden mit 3 Ampere / 100 Volt sind üblich. Die Freilaufdiode ist so an den Anschlussklemmen jedes Moduls geschaltet, dass sie im normalen Betriebszustand (Modul liefert Strom) in Sperrrichtung gepolt ist (Kathode bzw. Ringmarkierung am positiven Pol des Moduls). Wenn das Modul durch Verschattung oder durch einen Defekt keinen Strom liefert, würde sich die Spannung an den Klemmen umpolen und das Modul beschädigen, zumindest jedoch die Leistung der in Reihe geschalteten Module einer Kette verringern. Durch die Freilaufdiode wird dies verhindert, der Strom fließt durch die Diode und wird aufrechterhalten. Siehe auch: Hot-Spot (Fotovoltaik)

Leistung eines Solarmodules

Die jeweils angegebene (Spitzen-)Nennleistung eines Solarmodules (in Wattpeak = Wp) wird nur bei Laborbedingungen von 1000 W/m², 25 °C Zelltemperatur und 90° Einstrahlungswinkel, Lichtspektrum AM 1,5g erreicht. Diese Normbedingungen gibt es in der Praxis nur selten. Entweder ist es dunkler, die Sonne steht niedriger oder im Sommer sind die Zellen wärmer. Jedes Modul reagiert auf die unterschiedlichen Lichtstärken/ Lichtfarben anders, so dass die effektive, aktuelle Leistung oder jährliche Ertrag zweier gleichstarker Modultypen stark unterschiedlich sein kann. Somit kommt es bei den tatsächlichen Tages- oder Jahreserträgen schon auf die Art und Qualität an und hochwertige, preisintensivere Module können meist erheblich mehr „einfahren“ als ihre Billig-Konkurrenz.

Als Richtwerte kann man folgendes ansetzen: Täglich erzeugt (wandelt) ein unverschattetes Durchschnitts-Modul zwischen 0,5 (trüber, kurzer Wintertag) und 7 (klarer, langer Sommertag) Volllaststunden. D. h. ein 100 W-Modul bringt zwischen 50 Wh und 700 Wh Tagesertrag. Für Süddeutschland und die Schweiz kann man als Faustregel mit einem Jahresertrag von 1 kWh für jedes Watt Nennleistung (Wp) rechnen; von modernen Anlagen mit qualitativ hochwertigen und gut aufeinander abgestimmten Komponenten wird dieser Wert durchaus übertroffen. Der detaillierte Standort und die auf ihn abgestimmte Planung spielen dabei eine wichtige Rolle. Im Süden Europas sind diese Werte generell besser und im Norden schlechter. Während an klaren, sonnigen Sommertagen zwischen Nord und Süd nur wenig Unterschied besteht, sind die Gegensätze im Winter um so gravierender. Dies liegt daran, dass im Norden die Sommertage viel länger und die Wintertage erheblich kürzer sind und die Sonne dann dort kaum über den Horizont kommt. In einer Solarsimulation kann man aus Wetterdaten, insbesondere den Strahlungsdaten, und der geografischen Lage für den jeweiligen Standort typische Solar-Erträge ermitteln.

Weitere Arten von Solarmodulen

- Folien Rückseiten Module

- laminierte Glas-Glas-Module

- Glas-Glas-Module in Gießharztechnik

- Glas-Glas-Module in Verbundsicherheitsfolien-Technologie (PVB Folien)

- Dünnschicht-Module (CdTe, CIGSSe, CIS, a-Si, µc-Si) hinter Glas oder als flexible Beschichtung, z. B. auf Kupferband

- Konzentrator-Module

Das Sonnenlicht wird mit Hilfe einer Optik auf kleinere Solarzellen konzentriert. Damit spart man kostbares Halbleitermaterial, indem man es mittels vergleichsweise billiger Linsen gebündelt beleuchtet. Konzentratorsysteme werden meist in Verbindung mit III-V-Verbindungshalbleitern verwendet. Da für die Optik ein bestimmter Sonneneinfall (meist senkrecht) notwendig ist, erfordern Konzentratorsysteme immer eine mechanische Nachführung nach dem Sonnenstand. - Fluoreszenz-Kollektor

Diese besondere Form von Solarmodulen wandelt die einfallende Strahlung in einer Kunststoffplatte in eine besonders an die Solarzellen angepasste Wellenlänge um. Der Kunststoff ist dazu mit fluoreszierenden Farbstoffen dotiert. Die Sonnenstrahlung wird vom Farbstoff absorbiert und regt diesen zum Leuchten an. Die dabei emittierte, langwelligere Strahlung verlässt die Platte hauptsächlich an einer Stirnseite, an allen anderen Seiten wird sie durch Totalreflexion oder Spiegelung weitestgehend im Material gehalten. Die freie Stirnseite wird mit Solarzellen bestückt, die optimal für die durch den Farbstoff emittierte Wellenlänge geeignet sind. Durch das Stapeln mehrerer verschiedener Kunststoffplatten und Solarzellen, die jeweils auf einen anderen Wellenlängenbereich optimiert werden, kann der Wirkungsgrad erhöht werden, da hierdurch ein breiterer Spektralbereich des Sonnenlichtes ausgenutzt werden kann, als dies mit einer Solarzelle möglich ist.

Recycling

Trotz einer Lebensdauer der Solarmodule von 20-40 Jahren fallen schon jetzt (2004) mehrere hundert Tonnen Elektroschrott jährlich an. Die weltweit einzige Versuchsanlage zum Recycling von kristallinen Siliziumsolarzellen steht in Freiberg. Dort werden bei Temperaturen um 600 °C die im Modul enthaltenen Kunststoffe verbrannt und zurück bleiben Glas, Metall, Füllstoffe und die Solarzelle. Diese kann unter leichten Materialverlusten zu einer neuwertigen Solarzelle werden.

Siehe auch

Wikimedia Foundation.