- Qualitätshaus

-

Quality Function Deployment (QFD) ist eine Methode der Qualitätssicherung. Ziel des Verfahrens ist die Konzeption, die Erstellung und der Verkauf von Produkten und Dienstleistungen, die der Kunde wirklich wünscht. QFD bezieht dabei alle Unternehmensbereiche in die Qualitätsverantwortung mit ein.

Die Methode des QFD als Grundkonzept zur Qualitätsplanung geht zurück auf den Japaner Yoji Akao im Jahre 1966. Die erste praktische Anwendung ist 1972 auf der Kobe-Schiffswerft der Mitsubishi Heavy Industries datiert. Die Toyota Motor Company Ltd. übernahm kurz darauf diese Methode und entwickelte sie nach eigenen Ansprüchen weiter. Im Jahr 1983 wurden die Ausführungen von Yoji Akao in den USA erstmals veröffentlicht. Als erste amerikanische Unternehmen führten Rank Xerox und Ford die Methodik ein. Weitere Unternehmen folgten.

Inhaltsverzeichnis

Namensgebung

Der Name des Quality Function Deployment entstammt dem Japanischen. Ausgehend vom Original Hin Shitsu (品質) (Qualität, Güte, Beschaffenheit, Merkmale, Attribute, Features), Ki Nō (機能) (Funktion), Kai Ten (開展) (Darstellung, Aufstellung, Entwicklung) ist eine Übersetzung als "Merkmal-Funktions-Darstellung" treffend. Der englische Begriff wird hier verwendet, da QFD mittlerweile zu einem eigenständigen Begriff geworden ist.

Vorgehensweise

Nach einer erfolgreichen Strukturierung und Gewichtung von Eingangsdaten in die Matrizen des Quality Function Deployment durch Baumdiagramme oder andere Managementwerkzeuge werden existente Verknüpfungen von Zeilen und Spalten dargestellt. Die Wertung der Verknüpfungen ist üblicherweise in "gar nicht", "schwach", "mittel" und "stark" eingestuft.

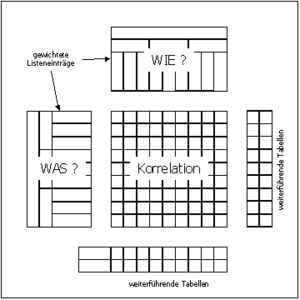

Die angesprochenen Daten werden durch eine QFD-typische WAS-WIE-Fragestellung folgendermaßen angeordnet:

Für Forderungen auf der Zeilenebene gelten die Fragen: "WAS braucht der Kunde?, WAS will er haben?, WAS wird benötigt?, WAS ist für alle sinnvoll?, WAS soll erreicht werden?,..." Die Fragestellungen der Qualitätsmerkmale sind: "WIE bekommt man es?, WIE stellt man es her?, WIE setzt man es ein?, WIE soll das erreicht werden?,..."

Die QFD-Matrizen lassen sich mit diesen Fragestellungen überall dort einsetzen, wo sich Schnitt- oder Übergabestellen befinden. Die weiterführenden Tabellen sind aufbereitete Informationen - Gewichtungen von Listeneigenschaften oder Vergleiche -, die je nach Bedarf neu entwickelt oder von bestehenden Matrizen übernommen werden. Eine häufig genutzte Funktion ist die Korrelation mit sich selbst, durch die Widersprüche sehr gut erkannt werden können.

Durch die Darstellung der Informationen in gewichteten Listenfeldern und durch Korrelation der Felder besitzt QFD verschiedene vorteilhafte Anwendungsmöglichkeiten:

- Aufbereitung und klare Darstellung von Daten in den Feldern;

- Aufzeigen von Abhängigkeiten und Einflüssen durch die Korrelation;

- Darstellung von Zielkonflikten durch Angaben der Korrelation und der weiterführenden Tabellen.

Die angewandte Gewichtung und Korrelation kann von relativ einfacher Mathematik bis hin zu komplizierten Algorithmen gehen. Meist werden die Zeilenebenen mit den Korrelationen (gar nicht = 0; schwach = 1; mittel = 3; stark = 9) multipliziert und die Werte pro Spalte addiert. Eine Normierung auf maximal mögliche Werte zeigt die relativen Werte auf.

Mögliche Probleme und Schwierigkeiten bei der Verwendung von QFD

- Projekt war das erste QFD-Projekt (QFD muss erlernt werden)

- fehlende Kompetenz von Projekt- und Teamleiter

- Um konkurrierende Abteilungsinteressen koordinieren zu können bedarf es eines Machtpromotors

- Abbruch, da der Aufwand unterschätzt wurde

- Qualitätstabelle wird zu groß, beim Versäumen der Reduktion der Umfänge

- Mangelnde Kunden- und Anwenderinformationen

- QFD soll nicht zur Entwicklung völlig neuer Produkte verwandt werden

Mögliche Vorteile bei der Verwendung von QFD

- Ergebnisse hoher Qualität

- Schwierige Anforderungen, Zielkonflikte werden frühzeitig identifiziert

- dadurch: besserer Ressourceneinsatz

- dadurch: Beschleunigung der Entwicklungszeit

- dadurch: Kostenreduktionen möglich

- optimale Abdeckung der Kundenanforderungen (Kundenorientiert)

- Der Entwurf ist von hoher Qualität, daher können später Änderungen vermieden werden (ansonsten Kostenexplosion vgl. „Rule of Ten“)

- Integration aller beteiligten Bereiche, Verbesserung der Zusammenarbeit

- Zusammenhänge werden dokumentiert

- Entscheidungen werden nachvollziehbar

QFD nach Akao

Der Entwickler von QFD Yoji Akao prägte bezüglich seiner Methodik den Satz:

- "Copy the spirit, not the form."

Er wollte, dass seine Methode nicht Matrix für Matrix kopiert wird, sondern QFD sollte flexibel bleiben und neue bedarfsgerechte Funktionalitäten adaptieren.

Ein umfassendes QFD-System muss -nach Yoji Akao- außer der Qualitätsentwicklung auch die Technologie-, die Zuverlässigkeits- und Kostenentwicklungen beinhalten. Dabei muss der Konkretisierungsgrad im Laufe der Entwicklung steigen und die Weitergabe der Informationen sicher gewährleistet sein. Dies realisiert Yoji Akao über sogenannte Informationspfade, die im allgemeinen einen Konkretisierungsgrad (Detailstufe bei der Bearbeitung des Produkts/Prozesses) beibehalten und Informationen der Listenfelder von einer Matrix auf weitere Matrizen und Tabellen übertragen. Durch die Informationspfade können Änderungen in einer Liste sofort auf die verknüpften Matrizen und Tabellen übertragen werden. Die Gefahr einer nicht durchgängigen Änderung und Aktualisierung von Zusammenhängen wird so verringert.

Durch die zusammenhängende Darstellung der einzelnen Elemente (Matrizen, Tabellen, Listen,...) ist ein durchgängiges Vermitteln, Umwandeln und Verknüpfen der Anforderungen über die Konkretisierungsebenen im Produkterstellungsprozess mit Gewichtungen möglich. Das Ablaufschema von Yoji Akao hat sich in vielen Fällen bewährt, ist aber nicht als fix anzusehen, sondern hilft bei der Entwicklung einer eigenen Variante. Die einzelnen Matrizen sollen miteinander kombiniert werden; Ergänzungen sowie Änderungen bestehender Matrizen sind jederzeit möglich. Die QFD-Methodik soll nicht alle Datenkorrelationen und Prozessschritte festhalten und verbessern, sondern nur wichtige und kritische Merkmale genauer analysieren und verbessern. Ziel ist es, die Methode so klein wie möglich zu halten und dabei so genau wie möglich zu arbeiten.

Die Struktur des QFD nach Yoji Akao besitzt vier horizontale Ebenen, die von oben nach unten eine zunehmende Konkretisierung aufweisen:

- Kundenforderungen

- Funktionen

- Qualitätsmerkmale

- Teile

In vertikaler Richtung werden die Felder nach ihren Inhalten unterschieden:

- Qualität

- Technologie

- Kosten

- Zuverlässigkeit

Die Methode QFD nach der Entwicklung von Yoji Akao zeichnet sich durch grundlegende Analyse- und Bewertungs- sowie Dokumentationsfähigkeiten aus. Der Entwickler legt Wert auf eine Verbesserung von bestehenden Produkten und Prozessen, wobei er Technologiesprünge vorsieht. Die Methode QFD ist nach Akaos Aussagen niemals als vollständiges Werk zur Produkterstellung gedacht, sondern sollte die Schnittstelle Kundenwunsch/Produktmerkmale bestmöglich realisieren. Yoji Akao legt Wert auf die Beachtung dieser Kundenwünsche in jeder Entwicklungsphase. Auf der anderen Seite gibt er dem Konstrukteur eine richtungsweisende Methode zur Identifikation von Engpassteilen, die flexibel den Unternehmensbedürfnissen angepasst werden kann.

Yoji Akao geht nicht auf Methoden der Fehlerfindung, der konkreten Technologieauswahl oder der Innovationsfindung ein, diese überlässt er konventionellen Verfahrensweisen. Es bestehen jedoch diesbezüglich Verknüpfungen, die aber nicht explizit ausgeführt werden.

House of Quality

In der derzeitigen Literatur wird oft von einem Qualitätshaus (englisch house of quality, HoQ) gesprochen. Damit ist die erste Matrix bei Akao gemeint. Hier werden Kundenforderungen mit Qualitätsmerkmalen korreliert, wobei die Kundenforderungen als auch die Qualitätsmerkmale mit sich selbst korreliert werden und das sogenannte "Dach" des HoQ bilden. Die meisten praktischen Anwendungen von QFD kommen meist nicht über die Umsetzung des HoQ hinaus, da eine Korrelation mit weiteren Themen wie z. B. den Funktionen mit einem hohen Arbeitsaufwand verbunden ist. Das HoQ dient meist der Marketing und Technik-Korrelation. Die weitere Entwicklung läuft herkömmlich ab, auf die zusätzlichen Möglichkeiten der Methodik QFD wird verzichtet.

QFD nach Bob King

Die Weiterentwicklung des Quality Function Deployment von Bob King besitzt weiterführende Aspekte, um die Methode nicht isoliert stehen zu lassen. Eine Integration in den Konstruktionsplanungsprozess sowie in den Produktionsplanungsprozess ist möglich geworden. Die erweiterte Methode ist der gesamte QFD-"Werkzeugkasten", wobei nur einzelne Matrizen und Methoden nach Bedürfnis ausgewählt werden sollen. Bob King zeigt zur sinnvollen Auswahl der einzelnen Matrizen in seinem Buch Better design in half the time Empfehlungen aus der Praxis auf.

Entstehung der erweiterten Methode

Bob King ist ein Schüler von Yoji Akao, dem Entwickler der Methode des Quality Function Deployment. Er begann 1983, die Methode des Quality Function Deployment in den Vereinigten Staaten von Amerika zu studieren. Ab 1985 vertiefte er seine Kenntnisse bei Professor Yoji Akao in Japan. Im Jahr 1988 veröffentlichte Bob King in den Vereinigten Staaten sein Buch Better designs in half the time. Es enthält eine Reihe von zusätzlichen Ergänzungen und Aspekten auf der Basis des ursprünglichen QFD-Konzepts. Die wesentliche Ergänzung ist die Integration der Konzeptplanung von Stuart Pugh in das QFD. Weitere praktisch orientierte Ergänzungen von Fukahara aus dem American Supplier Institut in Dearborn, Michigan, sind Matrizen bezüglich der Prozessentwicklung.

Matrix der Matrizen

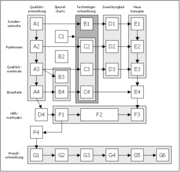

Im Bild ist die Matrix der Matrizen von Bob King dargestellt, die Spalten A bis D (Qualitätsentwicklung, Spezialcharts, Technologieentwicklung und Zuverlässigkeitsentwicklung) entstammen dem Ansatz von Yoji Akao. Die Spalten E (Neue Konzepte) und F (Hilfsmethoden) sowie die Zeile fünf (Prozessentwicklung) sind von Bob King eingebrachte Neuerungen, worin die Prozessentwicklung (G1 bis G6) durch einen gestrichelten Rahmen und die Konzeptplanung (Neue Konzepte) von S. Pugh durch eine graue Hinterlegung gekennzeichnet ist.

Die Matrizen von Yoji Akao

In der oben dargestellten Matrix der Matrizen (MdM) entsprechen die Matrizen mit den Nummern A1 bis A4, C1 bis C4, D1 bis D4 und die Prozessentwicklung G1 bis G4 den ursprünglichen Matrizen des Entwicklers Yoji Akao. Der Methode wurden weitere Matrizen zugefügt, da laut Bob King der japanische Ansatz zu stark auf Kostensenkungen sowie der Benutzung von beherrschten Prozessen und bewährten Technologien ausgerichtet war. Die Systematik von Akao wurde von Bob King neu strukturiert, ohne Elemente wegfallen zu lassen. Dies erklärt King mit dem Wunsch vieler Anwender nach einer systematischen festgeschriebenen Ordnung. Daher sind die Matrizen von Akao der Struktur der neuen Elemente angepasst. Von Bob King wurden neue Matrizen entwickelt, um Lücken in der Methode zu schließen, die von QFD-Anwendern wahrgenommen wurden. Speziell hier ist es notwendig zu wissen, dass die Matrizen von Bob King einen - wie er sagt - kompletten Werkzeugkasten (tool-kit) darstellt, von dem nur die notwendigen Elemente benutzt werden sollen. Es soll auf keinen Fall nur um der Methode willen Matrize nach Matrize abgearbeitet werden. Es ist unabdingbar, dass das planende Team eine sinnvolle Auswahl aus den zu bearbeitenden Themen trifft und die dazu notwendigen Matrizen auswählt.

Bob King gibt eine Reihenfolge in der Bearbeitung an. Diese Reihenfolge ist eine von ihm als sinnvoll erkannte Vorgehensweise, die aber jederzeit den Gegebenheiten angepasst werden kann.

Hilfsmethoden

Die Hilfsmethoden sind teilweise eigenständige Werkzeuge in der Planung und Analyse von Produkten und Prozessen. Das erste genannte Element ist die Wertanalyse "value engineering", die nach keinem genauen Schema abläuft. Die Aussagen der Analysen in den Charts B1, C2, C3, und C4 werden zusammengefasst und in einer Portfolioanalyse dokumentiert. Andere Vorgehensweisen zum Bewerten sind möglich und sollen nach Bedarf genutzt werden. Ein weiterer Bestandteil aus einer nicht matrixorientierten Methode ist die Failure Tree Analysis (FTA) und die Failure Mode and Effect Analysis (FMEA). Beide Methoden sollen zur Überwachung und Identifikation der zu realisierenden Produktmerkmale dienen. Das dritte Element in der Spalte F ist die von Ronald A. Fisher in den 1920er Jahren entwickelte Factor Analysis (Faktorenanalyse). Diese Analyse verbindet die Methode QFD und Design of Experiments (DoE) und ist in weiterführender Literatur nachzulesen (Lit.: Taguchi). Das letzte Element ist ein Verbesserungsplan, in dem das ursprüngliche Ziel und konstruktive Verbesserungen während des QFD-Vorganges eingetragen werden.

Literatur

- Yoji Akao: QFD-Quality Function Deployment. Verlag Moderne Industrie, Landsberg/Lech 1992 (dt.)

- Bob King: Better design in half the time. 3. Auflage. GOAL/QPC, Methuen/Ma 1989

- Stuart Pugh: Concept selection - a method that works. Proceedings ICED, Rom 1981, S. 497-506

- Georg Herzwurm, u.A.: Joint Requirements Engineering: QFD for Rapid Customer Focused Software and Internet-Development. First Edition 2000

- Jutta Saatweber: Kundenorientierung durch Quality Function Deployment. symposium Verlag, 2. Aufl. Düsseldorf 2007

- Genichi Taguchi: Introduction to Quality Engineering. Designing Quality into Products and Processes." Kraus International Publications, White Plains/New York 1986

- John Terninko: Step by Step QFD: Customer Driven Product Design. Responsible Management Inc., Nottingham/New Hampshire/USA 1995

- Stefan Zischka: Zielgerichtete Qualitätsplanung in der Produktentwicklung. Projektspezifisches Quality-Deployment. Shaker Verlag, 2000

Weblinks

- QFD Institut Deutschland e.V. (QFD-ID) - Gemeinnütziger Verein zur Förderung, Verbreitung und Weiterentwicklung von QFD

- QM-InfoCenter.de - Das QM-InfoCenter.de ist ein Projekt im Medienverbund der Fachzeitschrift QZ.

- Qualitätsinitiative Berlin-Brandenburg - Hier finden sich mehrere Informationen zur Qualitätssicherung und weiteres

Wikimedia Foundation.