- Slotplanung

-

Die Notwendigkeit [1] zur grundlegenden Verbesserung der Produktionslogistik zeigt sich meist durch eine Vielzahl von Störungen in der Produktion. Die auffälligsten Symptome sind zu lange Durchlauf- und Lieferzeiten, zu hoher Umlaufbestand (WIP) und zu geringe Flexibilität in der Auftragsabwicklung. Weiterhin treten Störungen auf, durch Fehlteile innerhalb der Supply Chain, provoziert durch nicht prozessorientierte Fertigungsstücklisten und der damit verbundenen falschen Materialflusstruktur.

Hauptziel ist die Erfüllung des vom Markt geforderten Servicegrades in Sachen Liefertermintreue. Dies kann nur durch geeignete Strategien und Strukturen in der Produktion erreicht werden. Hierzu sind unternehmensspezifische Logistikkonzepte sowie spezielle Produktionsplanung und -steuerung zu entwickeln, zu planen und zu realisieren. Hilfreich als Produktionsplanungskonzept ist hier das Prinzip der Slotplanung (Belegungsplanung).

Inhaltsverzeichnis

- 1 Prinzip Slotplanung

- 2 Modell: Erweitertes ERP-System

- 3 Siehe auch

- 4 Literatur

- 5 Weblinks

- 6 Quellen

- 7 Weblinks

Prinzip Slotplanung

Eine bisher nur aus der Groß-Industrie bekannte Steuerungs- und Planungsweise für Produktionsprozesse. Häufig angewendet von namhaften Automobil-Herstellern, aber auch in der Luftfahrt wird die Slotplanung zum Terminieren von Start- und Lande-Zeitfenstern als bewährtes Verfahren herangezogen. Neuerdings plant auch die Deutsche Bahn ihre An- und Abreisetermine sowie die Einfahrtspläne in die Bahnhöfe nach dem Prinzip der Slotplanung.

Generell findet dieses Prinzip immer mehr Verwendung in den verschiedensten Branchen, wenn die Einhaltung von Terminen in Zeitfenstern und die Terminplanung gegen begrenzte Kapazitäten die höchsten Prioritäten darstellen.

Definition Slotplanung

Aktuell gewinnt die Slotplanung aber auch bei mittelständigen und variantenreichen Einzelfertigern immer mehr an Interesse und Bedeutung, zur Produktionsplanung und -steuerung ihrer diversen Fertigungsprozesse. Speziell hiervon profitieren Betriebe, mit so genannten hybriden Fertigungsprozessen. Das bedeutet unterschiedlichste Produktionsbereiche, zum Teil nach Rüstzeiten optimierter, auftragsanonymer Vorproduktion und mit auftragsbezogenen Baugruppen- und Erzeugnisproduktionen, welche nach unterschiedlichsten Grundsätzen oder Richtlinien optimiert sind. So wird z.B. bei einem führenden Anbieter von Produkten und Dienstleistungen in den Logistikbereichen Dynamische Lager- und Bereitstellungssysteme und Statische Regallagersysteme dieses Prinzip zur Endmontage-Planung herangezogen und in abgewandelter Form schon länger erfolgreich angewendet.

Dort wird je Systemreihe und Tag eine tagesgenaue Planung gegen begrenzte Kapazitäten innerhalb der Supply Chain für Wochen im Voraus erstellt. Immer unter den Gesichtspunkten der maximalen Produktionsauslastung und des Kapazitätsabgleiches, werden somit die Kapazitätsspitzen ermittelt und rechtzeitig aufgezeigt.

Diese Planungsmethode ermöglicht, durch wechselnden Auftragseingang, die auftretenden Kapazitätsschwankungen bereits im Voraus zu erkennen, und durch rechtzeitiges Reagieren, z.B. mit Bereitstellen erweiterter Kapazitäten, wie

- erhöhte Materialbestände,

- kapazitive Auswärtsvergabe,

- variable Arbeitszeitmodelle,

- Zusatzschichten oder,

- Überzeiten pro Schicht,

- Leihpersonal etc.,

eine Harmonisierung zu schaffen und die eventuell auftretenden Störungen zu beseitigen. Dadurch lässt sich eine Liefertermintreue nahezu 100% garantieren.

Die bisher von keinem Planungs- oder ERP-System angebotene Slotplanung ist daher ein absolutes Novum für variantenreiche Einzelfertiger und somit fundamentale Grundlage, zur erfolgreichen Umsetzung einer realistischen Liefer-Terminplanung für Kundenaufträge in produzierenden Werken.Technische Umsetzung einer Slotplanung

(für variantenreichen Einzelfertiger)

Eine technische, adaptive Umsetzung lässt sich schon mit Hilfe der MS-Office Bordmittel (ACCESS und EXCEL) betriebsspezifisch realisieren und per VBA-Scripte automatisieren.

Bestimmung Tages-Slot - Größe

Um die harmonisierte Produktionsauslastung einer Montage zu erreichen, muss die maximal mögliche Anzahl Einheiten je Systemreihe und Tages-Slot ermittelt werden. Diese Anzahl muss so dimensioniert sein, dass die entsprechend vorhandenen Kapazitäten pro Systemreihe und Tages-Slot gemäß der Norm-Arbeitszeiten nicht überschritten werden, d. h. hierdurch besteht die Gewährleistung, dass möglich auftretende Bedarfsspitzen mit dem Angebot von Überzeiten kapazitiv seitens Angebot überhaupt abgefangen werden können.

Bestimmung Wochen-Slot – Größe

Gemäß Werkskalender müssen entsprechend der wöchentlich zur Verfügung stehenden Arbeitstage, wie auch unter Berücksichtigung der Kranken- und Urlaubsstände, die maximale Anzahl Einheiten je Wochen-Slot und Systemreihe definiert werden. Diese Definition geschieht in der Regel, ausgerichtet am Gesamtjahresplan der gewünschten bzw. zu produzierenden Einheiten (geplanter Jahresumsatz bzw. Budgetplanung).

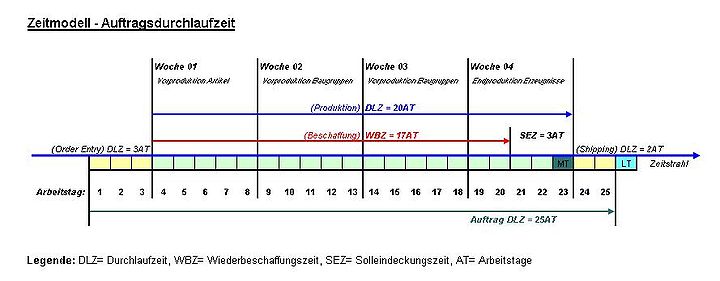

Definition Zeitmodell

Bestehen diese definierten Restriktionen, muss ein entsprechendes Kundenvorgang-Zeitmodell anhand der Produktions-Durchlaufzeiten sowie der Material-Wiederbeschaffungszeiten über den kritischen Weg der Prozess- oder Produktionskette bestimmt werden. Ausgerichtet an der Montagegrenze könnte ein Zeitmodell beispielsweise wie unten folgt aussehen. Entsprechend der Durchlaufzeit von Standard-Aufträgen, werden interne Prozesse, wie in Abbildung 1 dargestellt, ausgerichtet. Hierbei wird für die Lieferterminfindung [LT] immer der im ERP-System hinterlegte Werkskalender herangezogen und berücksichtigt. Dieses Zeitmodell ist die Basis für eine erfolgreiche Rückwärtsterminierung ausgehend vom zugesagten Liefertermin an den Kunden.

Ermittlung Montage-Starttermin bzw. Tages-Slot

Der notwendige Montagestart bzw. Tages-Slot [MT] wird ausgerichtet am zugesagten Liefertermin [LT] des Kunden ermittelt. Ebenso unter Berücksichtigung der DLZ für Verpackung und Versand der erzeugten Verkaufsbaugruppen oder Produkte, wird somit der Ende- bzw. Starttermin für die Montage der so genannte SLOT ermittelt. Um nun die Produktion harmonisch an der maximalen Montagekapazität auszurichten, sollte mit jedem weiteren Eingang an Kundenvorgängen gemäß Zeitmodell geprüft werden, was der nächste freie verfügbare Slot wäre. Hierbei wird sichergestellt, dass weder die Kapazität der Tages- noch der Wochen-Slots überschritten wird. Durch diesen durchgängigen technologischen Ansatz ist es möglich, in einem hybriden Produktionsprozess mit vielen aktiven Fertigungsaufträgen pro Woche pünktlich zu liefern.

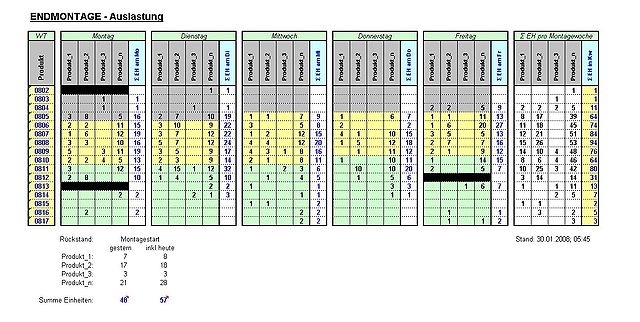

Monitoring der Slotplanung mit Excel

Mit Hilfe von Excel kann das Monitoring der Slotplanung erfolgen. Dabei sollte für jede Produktreihe pro Wochentag und Kalenderwoche der Tages-Slot angezeigt werden. Weiterhin bedeutet diese Vorgehensweise anhand Visualisierung kenntlich zu machen, ab wann ein Tages-Slot geschlossen, wie gefüllt oder und mit welchen Einheiten belegt ist. Ein solches Anzeigen lässt sich anhand der Funktion „bedingter Formatierung“ erledigen. Des Weiteren lässt sich die Funktion „Kommentar einfügen“ sehr gut nutzen, um die beinhalteten Aufträge des jeweiligen Tages-Slot mit Vorgangsnummer, Kunden-Nummer, Systembezeichnungen und / oder mit weiteren identifizierbaren Kennzahlen zu benennen. Die Summe Anzahl Einheiten der unterschiedlichen Systemreihen pro Tag sollte rechts neben den Tages-Slot angezeigt werden. Gleiches gilt für die Visualisierung der Wochen-Slot´s je Produktreihe und Kalenderwoche. Auch hierfür sollte zu jeder Produktreihe ersichtlich sein, wie das wöchentliche Kapazitätsangebot je Produktreihe beansprucht wird. Auch hier gilt es die maximale Montagekapazität je Produktreihe anhand der „bedingten Formatierung“ zu hinterlegen und zu Visualisieren, sowie die Kapazität kritisch wird.

Ansichten der Slotplanung

Obig beschriebene Vorgehensweise ermöglicht unabhängig der tagesgenauen Slot Ansicht zu Vergangenheit, Gegenwart und Zukunft, auch die Sichten auf rückständige nicht zum Montagetermin erledigte Kundenaufträge, sowie die im Forcast befindlichen Kundenaufträge. Abhängig der DLZ von Standard-Aufträgen lässt sich diese Sicht für mehrere Wochen zum Arbeitsvorrat bzw. den Bedarf anzeigen. In der schematischen Beispielabbildung einer Slotplanung mit Excel visualisiert der obere grau hinterlegte Bereich die Vergangenheit. Die angezeigte Anzahl Einheiten je Tages-Slot sind derzeit im BDE oder ERP noch nicht „erledigt“ bzw. „fertig“ gemeldet, bedeuten also Produktionsrückstand auf den Montagetermin. In dem darunter liegenden (gelben) Bereich wird, unter Berücksichtigung von Werkskalender, Sonn- und Feiertagen, die aktuelle Auftrags-Durchlaufzeit dargestellt. Der Arbeitsvorrat der Zukunft wird in dem unteren (grünen) Bereich angezeigt, das heißt er bezieht sich auf alle Tages-Slots, die jenseits der im Zeitmodell-Beispiel festgelegten 25 Arbeitstage Durchlaufzeit liegen. Dem Zeitplan entsprechend könnten hier neue Aufträge eingeplant werden. Dieser Bereich sollte wahlweise mit einem Vorlauf von einem Jahresquartal angezeigt werden. Die Tage, an denen nicht gearbeitet wird (Feiertage, Betriebsruhe) oder Arbeitstage mit nicht mehr vorhandenen Datensätzen zu Aufträgen in der Vergangenheit, werden schwarz dargestellt.

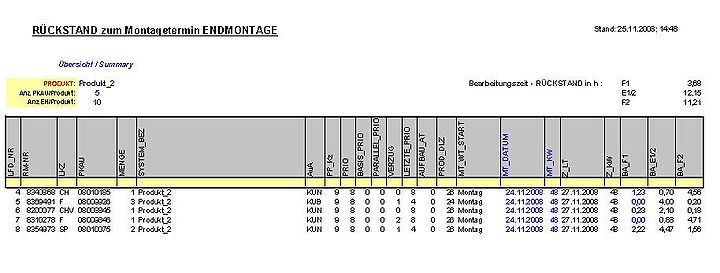

Der Rückstand

Rückständige Aufträge können zu jeder Systemreihe und zu jedem Montageband auf einem zusätzlichen Tabellenblatt mit allen wichtigen Informationen differenziert dargestellt werden.

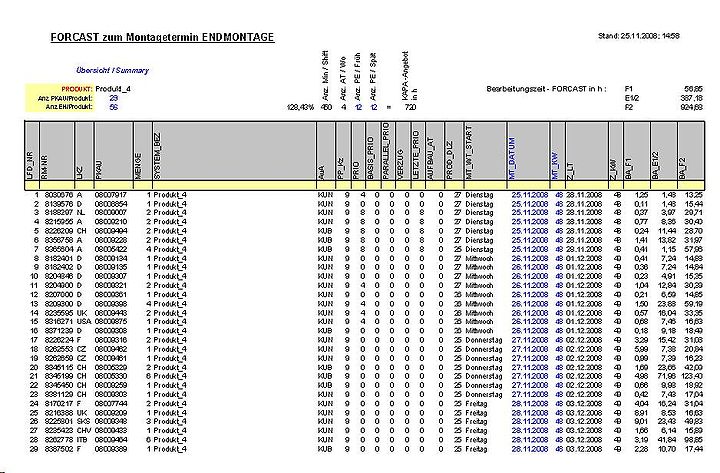

Der Forecast

Im Forecast werden je Produktreihe, alle im Arbeitsvorrat enthaltenen Aufträge, entsprechend ihres Tages-Slot Termines, auf einem Extra-Tabellenblatt aufgezeigt. Prinzipiell sollte diese Sicht genauso aufgebaut sein, wie die Sicht des Rückstandes, nur mit dem Unterschied, dass hier zu allen Aufträgen mit generiertem Auftragsnetz, bereits die anteiligen Fertigungsauftragspositionen, summiert in Arbeitsstunden, entsprechend der einzelnen Fertigungsinselbereiche, zugrunde liegen sollten. Diese Sicht erlaubt verschiedene Selektionen, welche eine Forecast-Planung für eine Endmontage entsprechend Produktreihe oder Montageband zulassen. Beispielsweise ließe sich darstellen, welche Kundenaufträge, mit einem bestimmten Starttermin in der Endmontage begonnen werden müssen, um dann entsprechend der Übergangszeit zum Versand, ihren zugesagten Liefertermin einzuhalten. Ebenfalls wäre eine Selektion möglich, welche Anzahl Einheiten mit welchem Stundenvolumen auf eine Endmontage, beziehungsweise je Produktreihe oder Montageband zukommen würden.

Die tagesgenaue Reihenfolge

Die in den Tages-Slot geplanten Kundenaufträge bilden somit den täglichen Arbeitsvorrat und die abzuarbeitende Reihenfolge für eine Endmontage je Produktreihe. Je nach Kennzahlen und Angaben zu den Kundenaufträgen innerhalb der Tages-Slots, wird einem Endmontage Meisterbereich ein Überblick auf den zu bewältigenden Arbeitsbedarf gewährleistet. Das bedeutet hierdurch lassen sich für die Meisterbereiche einer Endmontage im Voraus die Personal-Kapazitäten hinsichtlich Urlaubs- oder eventuell Krankenständen steuern und planen.

Ist die Slotplanung erweiterbar ?

Prinzipiell "JA" - Die oben beschriebene Vorgehensweise beschreibt die Planung von gezählten Produkt-Einheiten ausgerichtet und begrenzt an der Maximal-Kapazität einer Montage. Nicht berücksichtigt sind hier Ausprägungen wie Größe, Raumvolumen, oder sonstige optionale Ausprägungen.

Kapazitive Slotplanung (Bedarf vs. Angebot)

Durchaus lässt sich aber in weiteren ACCESS-Abfragen die Summe der anfallenden Arbeitsgang-Dauer aller Arbeitsfolgen innerhalb eines Fertigungsauftragnetzes zu einem Kundenauftrag ermitteln. Somit kann ebenso zu allen Aufträgen innerhalb einer Kalenderwoche, herunter gebrochen zu jedem Arbeitsgang, anhand der Startterminierung das Volumen des anfallenden Kapazitätsbedarfes zu jeder Belegungseinheit oder Kostenstelle ermittelt werden.

Anhand dieser grob geschilderten Vorgehensweise lässt sich nun zur Kapazitäten und Ressourcenplanung, unter Berücksichtigung aller anfallenden Auftragsarten, auch aus Ersatzteilbereichen, Lohn-Nacharbeiten, zusätzlich anfallender Arbeitsgänge, aber auch Lageraufträge, Dispositionsaufträge und Weiteren, die anfallenden Kapazitätsbedarfe ermitteln. Dagegen wird anhand der zur Verfügung stehenden Ressourcen, wie Arbeitszeit, Mitarbeiter, Anzahl Schichten, etc. das verfügbare Kapazitätsangebot ermittelt, und entsprechend auch hier zu jeder Belegungseinheit oder Kostenstelle ausgewiesen.

Nach der Grundformel Bedarf minus Angebot kann nun je Belegungseinheit oder Kostenstelle die Differenz in Stunden / Schichten / Mitarbeiter-Kopfzahlen oder je nach Wunsch ermittelt werden, und dadurch entweder die Engpässe oder die Überkapazitäten pro Kalenderwoche frühzeitig kenntlich gemacht werden.

Ermittlung und Definition von Fehlteilen

Für die Ermittlung der Fehlteile pro Auftragsnetz bedarf es Erweiterungen im vorherrschenden ERP-System. Diese Erweiterungen sind in den meisten Anwendungsfällen so genannte Adaptive Regler, wie z.B. dynamische Anpassungen der Grunddaten-Parameter auf Artikel-Ebene. Diese aufgeschalteten kybernetischen Regler bewirken die automatisierte und dynamische Anpassung des ERP-Systemes auf die aktuelle Auftragssituation, hinsichtlich der angefallener Verbräuche und der noch anfallenden Bedarfe. Ein vorzeitiges Ausweisen von Fehlteilen ist durch die Überprüfung der im ERP-System vorhandenen Artikel Zu- und Abgangsmasken möglich. Auch hierfür gibt es Reglerkomponenten.

Zusammenfassend: Die 4 Stufen der Slotplanung

- Definition der Maximal EH-Zahlen je Systemreihe und Montageband (ausgerichtet am Kapazitätsangebot „Personal“ sowie Gesamtjahres-Plan pro Kalenderwoche und Arbeitstag)

- Kapazitive Berücksichtigung der Engpass-Belegungseinheiten (entsprechend Kapazitätsbedarf zu Arbeitsplätze und Maschinen)

- Forcast – Angebotskapazitätsplanung (Personal unter Berücksichtigung Urlaub und Krankenstand sowie Maschinen unter Berücksichtigung von Störung und Wartung)

- Fehlteil – Ranking (Definition der Verursacher von Verzügen)

Harmonisierung von Vorproduktion und Endmontage

Die Slotplanung führt zwangsläufig zu einer Harmonisierung von Vorproduktion und Endmontage. Der gesamte Produktionsfluss verläuft dadurch wesentlich ruhiger und effizienter im Sinne von Reihenfolge - Abarbeitung. Materialstau, Engpässe an Belegungseinheiten und erhöhtes Fehlteillaufkommen aufgrund Rückstandsproblematik einzelner Produktionsbereiche innerhalb der Supply Chain werden weitestgehend beseitigt. Das Planungs- und Steuerungs-System Slotplanung bringt aber nicht nur eine Kapazitätsglättung in der Montage, es bringt insgesamt wesentlich mehr Transparenz in die gesamte Produktionsplanung, so werden kapazitive Störfaktoren bereits im Vorfeld ausgewiesen und nicht erst zum Starttermin der Endmontage. Das Monitoring des Systems liefert den täglichen Status der Montage und der Liefertermine. Zudem ermöglicht das System eine Forecast-Planung der Endmontage je nach gefülltem Auftragsbuch von mehreren Wochen im Voraus auf die Montage- bzw. Tages-Slots. Durch die Anwendung des Prinzips Slotplanung werden Ziele, wie Abbau des Fertigungsrückstandes und somit Erhöhung der Liefertermintreue bzw. des Auftrags-Liefertermins, zu 100% erreicht. Dies ist umso bemerkenswerter, da gleichzeitig die Anzahl der zu produzierenden Einheiten sich kontrolliert steigern lässt, und somit die Maximal Kapazität eines Produktionswerkes ausloten lässt. Ebenso erwähnenswert ist die erreichbare Termingenauigkeit innerhalb der Supply Chain von <1 AT (=Arbeitstag). Die Synchronisierung von Kapazitätsbedarf wie Auftragseingang und Beschaffung sowie des Kapazitätsangebot der Produktion, erreichen ein nicht gekanntes Niveau.

Generelle Planungsphilosophie

Das Prinzip Slotplanung schafft die Möglichkeit zur Einhaltung möglichst kurzfristiger Lieferterminfindung, bei minimaler Bestandsführung und maximaler Verfügbarkeit vorhandener Kapazitäten. Genau deshalb ist eine Slot- und Montageplanung, die Grundlage zur erfolgreichen Erweiterung des vorhandenen ERP-Systems, um eine adaptive Planung durch Reglerkomponenten zum erweiterten ERP-System.

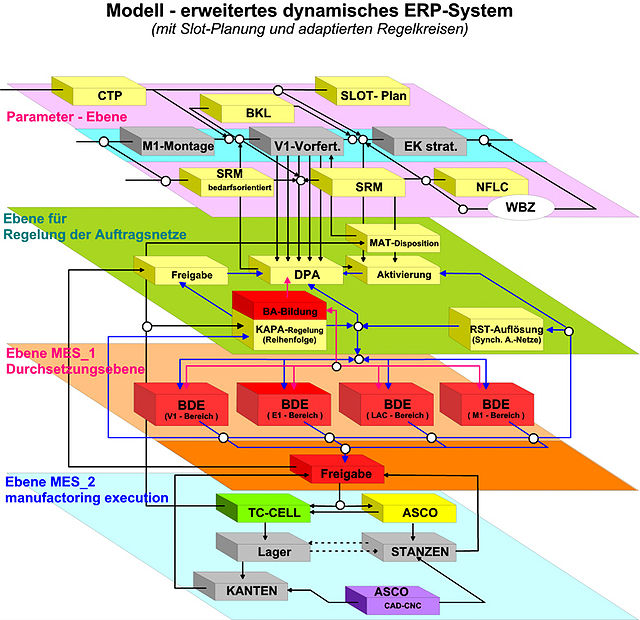

Modell: Erweitertes ERP-System

(mit integrierter Slotplanung)

Um nun eine solche JIT-Planung tagesgenau umzusetzen, bedarf es einer täglichen Rückstandsauflösung (rückständiger, nicht erledigter Fertigungsaufträge), der Synchroniserung der tägliche hinzukommenden Zu- und Abgänge von Bedarfen und Verbräuchen (einschliesslich der täglichen Materialbedarfsplanung sowie Bedarfsermittlung innerhalb der Lieferkette), der dadurch resultierenden Anpassungen in Artikel-Grunddaten, bezüglich der Bedarfsermittlungsparameter und -verfahren, sowie der Harmonisierung der Kapazitätsbedarfe und -angebote.

- Rückstandsauflösung

- Synchronisation

- Harmonsierung

Das bedeutet eine Umstellung des vorhandenen statischen ERP-Systemes auf ein erweitertes, dynamisches ERP-System mit adaptiven Reglerkreisen. Solche Vorgehensweisen werden mit sogenannten Hintergrund-Jobs im Auftragsbuch des jeweilig vorherrschenden erweiterten ERP-Systems in Nachtverarbeitung gewährleistet. Das täglich, genaue Ergebnis ist eine transparente, kapazitive Aussagefähigkeit des Systems, über eine maximale, optimale Auslastung der Produktion auf höchstem Niveau. Hier dargestellt ein Modell einer Systemstruktur, mit der Slotplanung als eingebundene Komponente in einem erweiterten ERP-System auf der Planungs- und Parameter-Ebene.

Erläuterung: Erweitertes ERP-System

Kürzel Bezeichnung R Ebene Funktion CTP Capable to promise 1 Grunddaten-Parameter E1 Liefertermin Findung anhand einstufig in den Grunddaten hinterlegter DLZ/WBZ BKL Betriebskennlinie 2 Grunddaten-Parameter E1 Bestimmung der Belegungseinheits-Parameter Slot-Plan Slotplanung 3 Grunddaten-Parameter E1 Bestimmung der Montage-Zeitfenster NLFC Nettolieferanten-Forcast 4 Grunddaten-Parameter E1 Erstellen einer Forcast-Planung für Zulieferer SRM Selbstregelnde Mechanismen 5 Grunddaten-Parameter E1 Bestimmung der DLZ/WBZ sowie Montagegrenzen von mehrstufigen Erzeugnis-Strukturen DPA Dynamischer Produktionsausgleich 6 Fertigungs-Auftragsnetze E2 Regelung der Auftragsnetze mit Rückstandsauflösung, Synchronisation, Harmonisierung Aktivierung Aktivierung Fertigungsaufträgen 7 Fertigungs-Auftragsnetze E2 Aktivierung generierter Auftragsnetze, Abstellen auftragsbezogener Bestellvorschläge, Bedarfsermittlung Freigabe-1 ERP-Freigabe Fertigungsaufträgen 8 Fertigungs-Auftragsnetze E2 ERP-Freigabe von Auftragsnetzen, Bereitstellen zur BA-Bildung im BDE-System MAT-Disposition Material-Verfügbarkeitsregelung 9 Fertigungs-Auftragsnetze E2 Regelung frei verfügbarer Materialbestände und Reservierung gegen begrenzte Kapazität BA-Bildung Betriebsauftragsbildung 10 Fertigungs-Auftragsnetze E2 Ermittlung und Bildung von dynamischen Betriebsaufträgen nach unterschiedlichsten Zusammenfass-Kriterien (siehe auch Klassische Losformel und/oder Losgröße)

KAPA-Regelung Kapazitätsregelegung 11 Fertigungs-Auftragsnetze E2 Ermittlung von Kapazitätsbedarf und -angebot, kapazitive-simulative Produktionsplanung, Slotplanung, Harmonisierung BDE Betriebsdatenerfassung 12 MES-Manufacturing Execution 1 Betriebsdaten-Verarbeitung, Tages-/Schichtbedarf, Anzeigen, Verbuchen, Rückmelden, eventuell mit Leitstandstechnik einzelner Fertigungsinsel-Bereiche wie z.Bsp.: -

- V1 = Vorfertigung

- E1 = Elektrofertigung

- LAC = Lackiererei

- M1 = Endmontage

Freigabe-2 PROD-Freigabe Fertigungsaufträgen 13 MES-Manufacturing Execution 1 Finale Produktionsfreigabe gebildeter Betriebsaufträge MES-2 Abarbeitung der Fertigungsaufträge 14 MES-Manufacturing Execution 2 Durchführungsebene autmatisierte Produktion, gemäß Reihenfolge und Prioritäten des täglichen Auftragsbedarfes

Siehe auch

- PPS - Produktionsplanung und -steuerung

- ERP - Enterprise Resource Planning

- APS - Advanced Planning and Scheduling

- SCM - Supply Chain Management

- MES - Manufacturing Execution System

- DCM - Demand Chain Management

- PPS-System

- Netzplanung

- JIT - Produktion / Planung

Literatur

- Günter Pawellek: Produktionslogistik - Planung,Steuerung,Controlling. 1. Auflage. Hanser, München 2007, ISBN 978-3-446-41057-2.

- Wolfgang Domschke, Armin Scholl, Stefan Voß: Produktionsplanung: ablauforganisatorische Aspekte. 2. Auflage. Springer, Berlin 2005, ISBN 3-540-63560-2.

- Horst Glaser, Werner Geiger, Volker Rohde: PPS – Produktionsplanung und -steuerung: Grundlagen – Konzepte – Anwendungen. Gabler, Wiesbaden 1992, ISBN 3-409-23906-5.

- Hans-Otto Günther, Horst Tempelmeier: Produktion und Logistik. 7. Auflage. Springer, Berlin 2007, ISBN 978-3-540-74152-7.

- Karl Kurbel: Produktionsplanung und -steuerung im Enterprise Resource Planning und Supply Chain Management. 6. Auflage. Oldenbourg, München 2005, ISBN 3-486-57578-3.

- Herfried M. Schneider, John A. Buzacott, Thomas Rücker: Operative Produktionsplanung und -steuerung: Konzepte und Modelle des Informations- und Materialflusses in komplexen Fertigungssystemen. Oldenbourg, München 2005, ISBN 3-486-57691-7.

- Günther Schuh (Hrsg.): Produktionsplanung und -steuerung: Grundlagen, Gestaltung und Konzepte. 3. Auflage. Springer, Berlin 2006, ISBN 978-3-540-40306-7.

- Hans-Peter Wiendahl: Betriebsorganisation für Ingenieure. 6. Auflage. Hanser, München 2008, ISBN 978-3-446-41279-8.

- Günther Zäpfel: Produktionswirtschaft: operatives Produktions-Management. de Gruyter, Berlin 1982, ISBN 3-11-007450-8.

Weblinks

- (1) IT&Produktion - Ausgabe 08/08

- (2) Berghof-Systeme - News 05/08

- (3) Referenzbericht Veröffentlichung 08/08

Quellen

- ↑ Pawellek, Günter: Produktionslogistik - Planung,Steuerung,Controlling. 1. Auflage. Hanser, München 2007, S. 143

Weblinks

Wikimedia Foundation.