- Spiralfedern

-

Als Feder bezeichnet man in der Technik Bauteile, die unter Belastung nachgeben und nach Entlastung in die ursprüngliche Gestalt zurückkehren, sich also elastisch verhalten.

Inhaltsverzeichnis

Bauformen

Es gibt als Maschinenelement viele unterschiedliche Bauformen: aus Draht schrauben- oder spiralförmig gewickelte oder stabförmig gestreckte oder abgeknickte Bauteile. Federnd kann auch ein eingeschlossenes Gaspolster sein.

Anwendung

Federn dienen als Speicher für potentielle Energie oder zum Aufbringen einer bestimmten Kraft, um z. B. Maschinenteile zu bewegen oder Schaltkontakte zu schließen bzw. zu öffnen (Kontaktfedern in Relais). Hier erzeugen die Federn die gewünschte Rückstellkraft.

Sie werden z. B. auch eingesetzt, um Stöße bzw. Schwingungen abzufangen, wobei meist zusätzliche Bauteile dämpfend wirken.

Materialien

Als Material werden bevorzugt spezielle Federstähle oder auch Kupfer-Beryllium-Legierungen eingesetzt. Weitere mögliche Werkstoffe für Federn sind Gummi oder Gase. In den letzten Jahren werden auch häufiger Faserverbundwerkstoffe, speziell glasfaserverstärkter Kunststoff, verwendet.

Kenngrößen

Zur Charakterisierung von Federn wird die Federkonstante (Federhärte) oder die Federkennlinie als technische Größe angegeben, welche den Zusammenhang zwischen Verformung (Weg oder Winkel) und Kraft bzw. Drehmoment beschreiben. Diese Kennlinie ist häufig eine lineare und verhält sich damit nach dem Hookeschen Gesetz. Weitere wichtige Kenngrößen sind Wirkungsgrad, Dämpfungsfaktor und Dämpfungswert, die über die Federarbeit definiert werden.

Federtypen

Federn werden prinzipiell nach ihrer inneren Belastung in Torsions-, Biege-, Zug- und Gasfedern unterteilt. Die wohl bekannteste Feder, die Schraubenfeder (z. B. Kugelschreiber), gehört in die Gruppe der Torsionsfedern. Bei ihr wird der Federdraht nicht verbogen, sondern verdreht. Nach der Ursache für die Nachgiebigkeit von Federn unterscheidet man Form- bzw. Stofffedern.

Schraubenfeder

- Auch gewundene Torsionsfeder: Diese Federbauform wird teils fälschlich als ‚Spiralfeder‘ bezeichnet (die aber mechanisch anders funktioniert; s. u.). Sie wird aus Federdraht zylinder-, kegel- oder tonnenförmig als sog. Miniblock-Feder (MBF) [1] gewickelt. Man unterscheidet hier nach der äußeren Belastung zwischen Zug- und Druckfeder. Die Hauptbelastungsrichtung verläuft in Richtung der Federachse, wobei sich die Federenden geringfügig gegeneinander verdrehen können. Ihre Charakteristik kann durch Bereiche mit veränderlichem Drahtdurchmesser, variabler Steigung oder sich veränderndem Federdurchmesser (kegelstumpfförmige Schraubenfeder) gestaltet werden. Eine Sonderbauform ist die so genannte Kegelfeder, die aus dünnem Federband besteht und kegelförmig gewickelt ist. Wird eine Schraubenfeder auch quer zur Federachse beansprucht, dann spricht man von einer Flexicoil-Federung.

Schenkelfeder: „Haarnadel"-Ventilfedern am Zylinderkopf einer Moto Guzzi der 1930er Jahre

Schenkelfeder: „Haarnadel"-Ventilfedern am Zylinderkopf einer Moto Guzzi der 1930er Jahre- Als Schenkelfeder bezeichnet man eine Schraubenfeder, die um ihre Achse auf Torsion beansprucht wird. Im Unterschied zu den Haken oder Ösen der Zugfeder endet der Federdraht typischerweise in hebelartigen Schenkeln, an denen sich das Drehmoment besser einleiten lässt. Dabei dienen Maschinenteile zur Aufnahme der Wicklung oder deren Enden oft als Gegenhalt. Zum Vermeiden von Reibung zwischen den Windungen besteht meist ein ausreichender Windungsabstand oder die Windungen berühren sich ohne Vorspannung. Wie die Spiralfeder (siehe unten) ist die Schenkelfeder eine gewundene Biegefeder. Unabhängig vom Durchmesser der Wicklung wirkt das äußere Moment auf den Federdraht als konstantes Biegemoment über die gesamte Drahtlänge der Wicklung. Die zwangsläufige Änderung des Wicklungsdurchmessers infolge der Verdrehung hat daher kaum Einfluss auf die Linearität und macht nur selten eine bifilare Ausführung erforderlich. Weit verbreitet ist die Schenkelfeder an der Wäscheklammer und am Bügel der Schlag-Mausefalle.

Torsionsfeder oder Drehstabfeder

→ Hauptartikel: Drehstabfeder

- Gerade Torsionsfeder: Stäbe, Drähte oder Bänder mit fester Einspannung an beiden Enden, wobei die befestigten Bauteile gegeneinander eine Schwenkbewegung um die Federachse ausführen. Die mechanische Beanspruchung findet durch ein tangential zur Federachse angreifendes Drehmoment statt. Die besonders aus dem Fahrzeugbau bekannten Torsionsfedern bestehen meist aus massiven Rundstäben oder Paketen von flachen Bändern aus Federstahl. Sie werden oft Drehstabfeder oder Torsionsstab genannt. Ihre Federkennlinie verläuft linear, weshalb sie im Fahrzeugbau mit einer dementsprechenden Aufhängungskinematik verbaut werden, um die Eigenfrequenz auch für den beladenen Zustand konstant zu halten.

Biegefeder

Blattfedern an einem Traktor (Vorderachse)

Blattfedern an einem Traktor (Vorderachse) Blattfedern an einem Tragschnabelwagen

Blattfedern an einem Tragschnabelwagen- Spiralfeder mit Drehmomentbelastung: (nicht zu verwechseln mit der Schraubenfeder) ist eine eben gewundene Biegefeder. Spiralfedern werden als in einer Ebene spiralförmig aufgewickeltes Metallband gefertigt. Sie werden beispielsweise bei Kinderspielzeugen, die sich aufziehen lassen, und im Modellbau eingesetzt, wo sie als mechanischer Energiespeicher (Federmotor) dienen. Auch in mechanischen Uhren waren sie lange Zeit als Antrieb und als Schwingelement (Unruh) unverzichtbar.

- Blattfeder: Sie besteht meist aus einem flachen Metallband, das bogenförmig vorgespannt wird. Sie wird vor allem im Nutzfahrzeugbau eingesetzt. Oft sind mehrere Blätter (Federlagen) mit verschiedenen Längen und Vorspannungen zu einem Federpaket zusammengefasst, das durch einen gemeinsamen Herzbolzen und Federklemmen zusammengehalten wird. Durch eingelegte Kunststoffblättchen oder Schmierung mit Fett wird die Reibung vermindert, wenn sich die Enden der Lagen durch Längenänderung beim Einfedern gegeneinander verschieben.

- Tellerfeder:

- Definition:

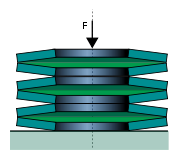

- Unter einer Tellerfeder versteht man eine kegelige Ringschale, die in Achsrichtung belastbar ist und sowohl ruhend als auch schwingend beansprucht werden kann. Die Krafteinleitung erfolgt normalerweise über den oberen Innenrand und den unteren Außenrand.

- Die Tellerfeder kann als Einzelfeder oder als Federsäule verwendet werden. In einer Säule können entweder einzelne Tellerfedern oder aus mehreren Federn bestehende Federpakete wechselsinnig geschichtet werden.

- Vorteile:

- Die Tellerfeder hat im Vergleich mit anderen Federarten eine Reihe von vorteilhaften Eigenschaften:

- 1. Sie kann bei kleinem Einbauraum sehr große Kräfte aufnehmen.

- 2. Ihre Federkennlinie kann je nach den Maßverhältnissen linear oder degressiv sein und durch geeignete Anordnung auch progressiv gestaltet werden.

- 3. Durch die fast beliebige Kombinationsmöglichkeit von Einzeltellerfedern kann die Kennlinie bzw. die Säulenlänge innerhalb weiter Grenzen variiert werden.

- 4. Hohe Lebensdauer bei dynamischer Belastung, wenn die Feder richtig dimensioniert ist.

- Werkstoffe:

- Federstähle, auch nichtrostend und warmfest sowie

Kupfer- (CuSn 8, CuBe 2) und

Nickel-Legierungen (Nimonic, Inconel, Duratherm) für spezielle Anforderungen.

- Herstellung:

- Nach DIN 2093 werden 3 Fertigungsgruppen unterschieden:

- Gruppe 1. Tellerfedern mit Tellerdicke < 1,25 mm: gestanzt bzw. feingeschnitten aus Bandmaterial

- Gruppe 2. Tellerfedern mit Tellerdicke von 1,25 bis 6 mm: gestanzt bzw. feingeschnitten. Bei gestanzten Tellerfedern werden Innen- und Außendurchmesser nach dem Stanzen gedreht, um Stanzriefen (Kerbempfindlichkeit!) zu entfernen.

- Gruppe 3. Tellerfedern mit Tellerdicke über 6 mm: aus warmgeformten Platinen, die Oberfläche wird komplett gedreht.

- Bei kleinen Stückzahlen können Tellerfedern auch aus Bandmaterial gelasert werden.

- Damit Tellerfedern überhaupt ihre Federeigenschaften (hohe Zähigkeit bei hoher Festigkeit) erhalten, werden Federn aus üblichen Federstählen wärmebehandelt (vergütet) oder aus federhartem Werkstoff gefertigt (Gruppe 1 aus Bandmaterial). Nach DIN 2093 muss die Härte zwischen 42 und 52 HRC liegen.

- Normen:

- DIN 2092 Tellerfedern, Berechnung

- DIN 2093 Tellerfedern, Maße und Qualitätsanforderungen

- Anwendungen (Beispiele):

- in Kfz-Kupplungen zur Begrenzung des Drehmoments

- in Kraftwerk-Armaturen zur Vorspannung

- in Scheibenbremsen als Rückstellfedern

- Sonder-Tellerfedern:

- Tellerfedern für Kugellager zum Spielausgleich

- Membranfeder: dünne elastische Platten, meist kreisförmig, die umlaufend am Rand gelagert sind (meist fest eingespannt).

Luftfeder/Gasdruckfeder

- Hauptartikel: Gasdruckfeder

Luftfedern finden vor allem bei LKW, Bussen und Schienenfahrzeugen Anwendung. Sie erlauben unter anderem eine Niveauregulierung, d. h. dass das Fahrzeug auch bei unterschiedlichen Beladungszuständen die gleiche Bodenfreiheit beibehält. Es kann auch gezielt eine Veränderung der Niveaulage der Fahrzeuge eingestellt werden, um z. B. bei Bussen den Einstieg zu erleichtern oder um ein Überfahren von Hindernissen zu ermöglichen (Geländefahrzeuge).

Bei Schienenfahrzeugen werden Luftfedern bei Fahrzeugen mit hohen Komfort- und Akustikanforderungen wie im Hochgeschwindigkeitsverkehr, im Nahverkehr (S-Bahnen), bei Triebfahrzeugen und bei U-Bahnen, die hohe Zuladungen aufnehmen müssen, eingesetzt. Die Luftfedersysteme werden über eine mechanische Hebelsteuerung niveaureguliert, so dass bei jeder Beladung ein niveaugleicher Übergang vom Fahrzeug zum Bahnsteig gewährleistet werden kann.

Vereinzelt wurden Luftfedern schon in den 1960er Jahren in PKW eingesetzt, beispielsweise Borgward und Mercedes, konnten sich aber auf Grund der Kosten und Problemen mit der Druckdichtheit damals nicht durchsetzen. Erst heute werden Luftfedern zunehmend auch in der Ober- und Mittelklasse von PKW eingesetzt, mit dem Vorteil eines höheren Fahrkomforts. Durch die Eigenschaften der Luftfederung ist die Aufbaueigenfrequenz eines Fahrzeugs weitgehend beladungsunabhängig.

Luftfedern in Straßenfahrzeugen werden in zwei Formen gebaut:

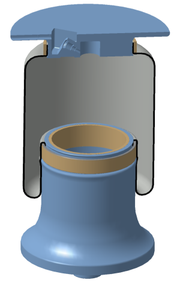

- Luftfeder mit konstantem Volumen in Regellage: Hier ist die Luft typischerweise in einem Rollbalg eingeschlossen, der mit weiteren Beschlagteilen wie Deckel und Abrollkolben luftdicht verbunden ist. Der Rollbalg ist über den Kolben gestülpt und rollt unter Druck auf diesem ab. Die Luftfeder wird durch einen Kompressor mit Druckluft versorgt. Abhängig von der Beladung wird Luft zu- oder abgepumpt, um das Füllvolumen und somit die Niveaulage des Fahrzeugs konstant zu halten. In Schienenfahrzeugen gibt es unterschiedliche Bauformen wie Gürtelbälge oder Halbrollbälge. Der Balg ist hier auf eine Gummifeder, der sogenannten Notfeder, aufgesetzt, die bei Ausfall der Luftfederung noch eine gewisse Federwirkung gewährleistet. Den höchsten Komfortgewinn erzielt die Luftfeder in Verbindung mit einem adaptiven Dämpfungssystem. Das Druckniveau liegt in Normallage bei ca. 5 bis 12 bar, bei dynamischer Einfederung bei ca. 10 bis 20 bar, abhängig von der Beladung.

- Gasfedern mit konstanter Gasmasse: Hier wird eine bestimmte Gasmasse in einem Federelement eingeschlossen. Mit steigender Beladung nimmt das Volumen ab und die Federung wird steifer. Niveauausgleich wird z. B. durch eine zusätzliche Hydraulik erreicht (Hydropneumatik von Citroën).

Gasdruckfedern werden meist als Öffnungsmechanismus, beispielsweise an der Kofferraumklappe bei Automobilen verwendet. Bei ihnen schiebt der innere Gasdruck die Kolbenstange mit einer konstanten Kraft aus dem Zylinder.

Elastomerfeder

Gummifedern werden in einem weiten Anwendungsbereich der Technik eingesetzt. Sie haben neben federnden auch dämpfende Eigenschaften. Sie werden beispielsweise als Lager für schwingende Maschinenteile eingesetzt, oder auch im Fahrwerk von Kraftfahrzeugen (frühere Generationen des Mini Cooper). Gummifedern sind inkompressibel, d. h. ihr Volumen verringert sich nicht beim Einfedern. Es ist daher Platz für ein seitliches Ausweichen vorzusehen.

In Kraftfahrzeugen werden zusätzlich zur eigentlichen Federung in den Endanschlägen der Achsen Zusatzfedern aus Polyurethan (PUR) oder Microcellular Urethane (MCU) eingesetzt. Es handelt sich hier um einen Kunststoffschaum, der unter Last komprimiert wird. Die Charakteristik einer solchen Feder wird maßgeblich durch die Formgebung, sowie durch zusätzliche Stützelemente wie z. B. Kunststoffringe bestimmt.

Weitere Federtypen

Evolutfeder

Die Evolutfeder, auch Wickelfeder oder Topffeder genannt, wird aus einem hochkant stehenden Flachmaterial gewickelt und wurde unter anderem in der Schienenfahrzeugtechnik für die Abfederung von Zughaken, Puffern und Drehgestellen verwendet. Sie wurde 1846 von John Baillie als Bailliesche Schneckenfeder erfunden.

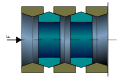

Ringfeder

Im Eisenbahnbau werden in den Puffern (Aufpralldämpfer) der Waggons Ringfedern eingesetzt, die als waagerecht liegender Stapel in zwei Größen abwechselnd ineinander geschichtet werden. Beim Auffahren eines Waggons auf einen anderen werden die großen Federringe gedehnt und die kleinen Federringe gestaucht. Dabei rutschen die Federn teilweise ineinander und dämpfen zusätzlich die Bewegung durch Reibung.

Schraubverbindungen

Dehnschrauben sind konstruktiv so ausgeführt, dass eine kontrolliert angezogene Schraubverbindung sich wie eine vorgespannte Feder verhält. Dies lässt sich durch eine lange, schlanke Schraube erreichen: Je länger und schlanker die Schraube, desto flacher die Federkennlinie. Eine solche Schraubverbindung erfordert keine Schraubensicherung. Anwendungen: z.B. Zylinderkopfschrauben.

Federkonstante bzw. Federkennlinien

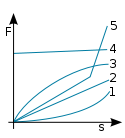

Die Federkennlinie beschreibt die Abhängigkeit der Federkraft F vom Federweg s. Neben der Federausführung mit einer linearen Federkennlinie bzw. einer Federkonstante (siehe in Abb.: Kennlinie 2) gibt es auch konstruktive Möglichkeiten, die Federausführung an die Anforderungen der Konstruktion anzupassen.

Beispiele für nichtlineare Kennlinien:

- Mit Gummifedern werden oftmals progressive Kennlinien erreicht (siehe in Abb.: Kennlinie 1).

- Moderne Sportbögen haben eine degressive Federkennlinie (siehe in Abb. Punkt 3). Die Fläche unter der Kennlinie entspricht der gespeicherten Energie. Diese ist bei gleicher Haltekraft größer als bei einer linearen Kennlinie.

- Bei einer KFZ-Kupplung ist es erstrebenswert, für den gesamten Pedalweg eine konstante Pedalkraft zu benötigen (siehe in Abb. Punkt 4), wofür eine Ringfeder geeignet ist.

- Die Federung bei KFZ verwendet häufig eine progressive Kennlinie (Punkt 1), um ein Durchschlagen bei hoher Last zu verhindern, während um die Normallast eine weiche, komfortable Federung gewünscht ist. Die Verhärtung der Feder tritt dann dadurch ein, dass die größeren Windungen zuerst einen Stoß bilden und damit die wirksame Federlänge verkürzen. Den gleichen Zweck erfüllt eine zweistufige Wicklung (Punkt 5), die etwas einfacher herzustellen ist. Eine solche Federkennlinie kann auch erreicht werden, indem zwei unterschiedliche Federn hintereinander gesetzt werden.

- Unstetige Verläufe entstehen auch bei speziellen Blattfedern wie dem Knackfrosch.

Einzelnachweise

- ↑ Unterschied zwischen Zylinderfeder und Miniblockfeder, bei gleichem Hub niedere Bauhöhe weniger Material

Siehe auch

- Steifigkeit, Elastizitätsmodul, Schubmodul

- Federung (Fahrzeuge)

- Gummimotor (Gummiband als Federspeicher)

- Federspeicher (Federspeicherbremse)

- Federwerk (Antrieb, u. a. von mechanischen Uhren)

- Federstahl als häufigster Werkstoff für Federn

- Bimetalle werden gelegentlich als Bimetallfeder bezeichnet.

Weblinks

- Verband der deutschen Federnindustrie, mit bebilderter Federtypenliste

Wikimedia Foundation.