- Bainitisches Gusseisen

-

Bainitisches Gusseisen mit Kugelgraphit, auch Austempered Ductile Iron (ADI), ist ein bainitisch-ferritisches Gusseisen mit Kugelgraphit.

Inhaltsverzeichnis

Definition

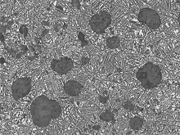

ADI ist ein verzugsarm isothermisch vergütetes Gusseisen mit Kugelgraphit. Es zeichnet sich aus durch eine sehr günstige Kombination von Festigkeit und Dehnung sowie hohe Wechselfestigkeit und günstiges Verschleißverhalten. Die Grundmasse des ADI ist ein Bainit-ähnliches Gefüge (jedoch kein Bainit; Bezeichnung historisch bedingt, aber unrichtig), bestehend aus nadligem karbidfreiem Ferrit und kohlenstoffangereichertem stabilisierten Restaustenit ohne Carbide. Der Restaustenit sollte relativ stabil sein (1,8-2,2%C) und nicht bereits durch geringen Druck oder Temperaturunterschreitung unterhalb RT in Martensit umwandeln. C-Gehalte von 1,2-1,6 im Restaustenit machen diesen nur metastabil (umwandlungsfreudig).

Eigenschaften

Die mechanischen Eigenschaften des ADI sind in der Europäische Norm DIN EN 1564 beschrieben.

-

Kurzbezeichnung Zugfestigkeit Rm in N/mm²

Dehngrenze Rp 0,2 in N/mm²

Bruchdehnung A in %

EN-GJS-800-8 800 500 8 EN-GJS-1000-5 1000 700 5 EN-GJS-1200-2 1200 850 2 EN-GJS-1400-1 1400 1100 1

Die Bearbeitbarkeit der Gussstücke nach der ADI Wärmebehandlung ist sehr schwierig und in den meisten Fällen nur durch Schleifen möglich (insbesondere bei metastabilem Restaustenit, wegen Martensitbildung). Aus diesem Grund ist es notwendig, dass die Gussstücke vor dem Vergüten schon auf Maß bearbeitet werden. Dabei muss die Volumenveränderung durch die Gefügeumwandlung berücksichtigt werden.

Herstellung

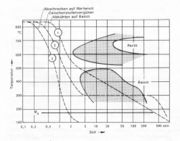

Als Basis für ADI dient Gusseisen mit Kugelgraphit (GJS - früher GGG). Um die Lage der so genannten Perlitnase und der Bainitnase (siehe Abb. 1) in dem ZTU-Diagramm zu beeinflussen und dadurch die isothermische Umwandlung ohne Perlitbildung oder Bainitbildung zu erreichen, werden die für ADI bestimmten Schmelzen in der Regel mit geringen Mengen von Kupfer, Molybdän, Mangan und Nickel legiert. Wegen der notwendigen Makro- und Mikrohomogenität (gleichmäßige Verteilung der Grafitkugeln, Minimum von 100 Grafitkugeln pro mm², Maximum von 0.5% nichtmetallischen Einschlüssen, maximale Porosität von 1% usw.) werden hohe Qualitätsanforderungen an die ADI-Gussstücke gestellt.

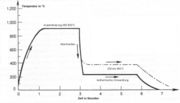

Die in der Regel auf Maß bearbeiteten Werkstücke werden im einem Ofen unter Schutzatmosphäre auf die Austenitisierungstemperatur von 850–950°C aufgeheizt. Die Haltezeit ist durch die Wandstärke und die chemische Zusammensetzung der Gussstücke bestimmt.

Nach der vollständigen Austenitisierung wird das Gussstück sehr schnell ins Abschreckbad umgehängt und abgekühlt (abgeschreckt) auf die gewünschte Temperatur der isothermischen Transformation. Als Abschreckmedium wird sehr oft ein Salzbad verwendet. Die Umwandlungstemperatur liegt zwischen 220 und 450°C (siehe Abb. 2). Die Umwandlungszeit beträgt mehrere Stunden und wird nach dem isothermen ZTU-Diagramm bestimmt. Die Umwandlung wird entweder im Salzbad oder einem Ofen durchgeführt. Zu geringes Halten führt zu metastabilem Restaustenit, zu langes Halten zur Umwandlung in (echten) Bainit (Ferrit mit integrierter Karbidausscheidung); beides ungünstig für die ADI-Eigenschaften.

Die Temperatur der isothermischen Umwandlung beeinflusst das entstehende Gefüge und dadurch die mechanischen Eigenschaften der Gussstücke. Je niedriger die Temperatur desto höher ist die resultierende Härte und Festigkeit des Materials (bzw. desto geringer der Restaustenitanteil). Die höherfesten ADI-Sorten (>EN-GJS-1200-2)enthalten manchmal freie Karbidanteile.

Anwendung

Wegen der schon erwähnten mechanischen Eigenschaften – hohe Zähigkeit, Zugfestigkeit, Verschleißfestigkeit, Härte und gute Dehnungseigenschaften – wird der ADI immer häufiger in der Maschinenbau- und Fahrzeugindustrie eingesetzt. Typisch ist die Anwendung für Herstellung von Zahnrädern, Kurbelwellen für schwere Dieselmotoren, Lokomotivräder, Presswerkzeuge, Laufrollen u.ä.

Weblinks

-

Wikimedia Foundation.