- Tantalelko

-

Ein Tantal-Elektrolytkondensator, auch Tantal-Elko genannt, ist ein Elektrolytkondensator, dessen Anodenelektrode aus dem Ventilmetall Tantal besteht, auf dem durch anodische Oxidation eine gleichmäßige, dielektrische Schicht aus Tantalpentoxid erzeugt wird. Ein flüssiger oder fester Elektrolyt bildet die Kathode des Kondensators (siehe Bauarten).

Tantal-Elektrolytkondensatoren sind gepolte Kondensatoren die nur mit Gleichspannung betrieben werden dürfen. Die Anode ist der Pluspol. Falschpolung, zu hohe Spannung oder Rippelstrom-Überlastung führt zum Kurzschluss und zur Zerstörung der Kondensatoren. Tantal-Elektrolytkondensatoren mit Kurzschluss können brennen.

Inhaltsverzeichnis

Aufbau

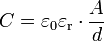

Tantal-Elektrolytkondensatoren sind, wie fast alle Kondensatoren in der Elektronik, im Grunde genommen Plattenkondensatoren, deren Kapazität umso größer ist, je größer die Elektrodenfläche A und die Dielektrizitätszahl ε ist und je dichter die Elektroden zueinander stehen (d).

Grundmaterial ist eine Anode aus hochreinem gesintertem Tantalpulver oder eine Folie aus Tantal. Beide Anodentypen sind gegenüber dem glatten Körper bzw. der glatten Folie aufgeraut um eine vergrößerte Oberfläche zu schaffen. Diese Oberflächenvergrößerung ist ein wichtiger Faktor, der zur relativ hohen spezifischen Kapazität der Tantal-Elektrolytkondensatoren gegenüber anderen Kondensatorfamilien beiträgt.

Prinzipdarstellung der anodischen Oxidation (Formierung)

Prinzipdarstellung der anodischen Oxidation (Formierung)In einem Elektrolysebad wird die Oberfläche der Anode dann „anodisch oxidiert“ bzw. formiert. Dabei wird durch Anlegen einer Stromquelle in richtiger Polarität auf der Tantal-Oberfläche eine gleichmäßige und elektrisch isolierende Schicht aus Tantal(V)-oxid (Ta2O5) gebildet. Diese Oxidschicht ist das Dielektrikum des Kondensators.

Die Spannungsfestigkeit von Tantalpentoxid ist mit etwa 625 V/µm sehr hoch. Da durch die Formierung gezielt jede gewünschte Spannungsfestigkeit erreicht werden kann, variiert die Dicke der Oxidschicht mit der Nennspannung des späteren Kondensators. Ein 10-V-Tantal-Elko besitzt deshalb ein Dielektrikum mit der Schichtdicke von nur etwa nur 0,016 µm. Diese äußerst dünnen Dielektrika sind der zweite wichtige Faktor, der zur relativ hohen spezifischen Kapazität der Tantal-Elektrolytkondensatoren gegenüber anderen Kondensatorfamilien beiträgt.

Verglichen mit der Aufrauhung der Anodenfolie bei Aluminium-Elektrolytkondensatoren kann mit Tantal-Sinteranoden eine größere spezifische Oberfläche erzeugt werden. Da Tantalpentoxid etwa die gleiche Spannungsfestigkeit, aber eine 3,3-fach höhere Dielektrizitätszahl gegenüber Aluminiumoxid besitzt, können Tantal-Elektrolytkondensatoren bei gleichem Kapazitätswert und gleicher Spannungsfestigkeit deutlich kleiner hergestellt werden können.

Ein leitfähiges Material, der Elektrolyt, der bei Tantal-Elkos aus Braunstein, aus leitfähigem Polymer oder aus einer leitfähigen Flüssigkeit bestehen kann, bildet die Kathode des Kondensators. Sie passt sich der Oberflächenstruktur der Anode und des darauf befindlichen Dielektrikums vollständig an. Der Elektrolyt muss dann mit geeigneten Mitteln mit dem äußeren Kathodenanschluss kontaktiert werden.

Historie

Tantal ist ein relativ „junges“ Metall. Es wurde 1903 durch Werner von Bolten erstmals rein hergestellt. In den darauffolgenden Jahren wurden seine Eigenschaften grundlegend untersucht, und es wurde festgestellt, dass Tantal in die Reihe der sogenannten „Ventilmetalle“ gehört. Der hohe Schmelzpunkt von 2996 °C verhinderte aber lange die industrielle Nutzung. Die ersten Tantal-Elektrolytkondensatoren mit Tantal-Folien und Glycol oder Lithiumchlorid als Elektrolyt wurden 1930 von der Fansteel Metallurgical Corporation für militärische Zwecke hergestellt.

Die maßgebliche Entwicklung erfolgte erst nach dem Zweiten Weltkrieg. Anfang 1950 gelang es General Electric, neu entwickelte Tantal-Elektrolytkondensatoren mit Sinterkörper und Schwefelsäure als Elektrolyten herzustellen. 1952 führte dann die gezielte Suche nach einem festen Elektrolyten durch Taylor, Haring, McLean und Power zur Erfindung des Tantal-Sinterkondensators mit dem halbleitenden Mangandioxid als festem Elektrolyten. Innerhalb von wenigen Jahren, 1955 in den Bell Laboratories durch R. L. Robinson und 1956 bei Sprague, wurde diese Technologie in den USA weiterentwickelt und derart perfektioniert, dass sehr bald zahlreiche Hersteller, auch in Japan und Europa, die Großserienproduktion starteten. Die Entwicklung wurde besonders durch die Bauform des Tantal-Tropfenkondensators (Ta-Perlen) begünstigt, die speziell bei Rundfunk- und Fernsehgeräten schnell in großen Serien eingesetzt wurden. Die hier angebotenen kleinen Nennspannungswerte bis 50 V reichten in vielen Schaltungsbereichen völlig aus.

1980 ließ eine Spekulation an der Börse den Preis für Tantal explodieren. Der Boom von Tantal-Elkos im Unterhaltungsbereich und auch in der industriellen Elektronik ließ daraufhin fast schlagartig nach.

Erst mit dem Trend zu immer stärkerer Miniaturisierung elektronischer Geräte wurden ab Mitte der 1980er Jahre Tantal-SMD-Kondensatoren wieder in größeren Stückzahlen in der Industrie eingesetzt. Heutzutage sind Tantal-SMD-Elektrolytkondensatoren in vielen miniaturisierten elektronischen Geräten als Puffer- und Siebelkos anzutreffen.

Das ist u. a. auch darauf zurückzuführen, dass die Lieferanten das Tantal-Pulver in immer kleineren Korngrößen liefern konnten. Die Verkleinerung der Tantalkörnchen bewirkte eine Vergrößerung der Anodenoberfläche im Sinterkörper und führte somit zur Verkleinerung der Abmessungen der Tantal-SMD-Chips. In den vergangenen 40 Jahren konnte dadurch eine bei gegebenem Bauvolumen eine etwa 20-fach höhere Kapazität erreicht werden.

Neben der Gehäuse-Verkleinerung entwickelten sich auch die Bauweise und die verwendeten Elektrolytsysteme weiter. Mehrfach-Anodenblöcke in einem Gehäuse brachten eine deutliche Verringerung der internen Verluste, der ESR-Wert wurde kleiner. Mit der Einführung von Polymer-Elektrolyten 1993 durch NEC und 1997 durch Sanyo verringerte er sich nochmals. Sie erreichen heute Werte, die einen direkten Wettbewerb zu Keramik-Multilayer-Schichtkondenstoren (MLCC) bilden.

Bauarten, früher und heute

In der Vergangenheit wurden Tantal-Elektrolytkondensatoren nach ihrem Herstellprozess in Bauarten eingruppiert. Man unterschied Tantal-Kondensatoren mit:

- Tantal-Folie und flüssigem Elektrolyten (Bauart F)

- Tantal-Sinteranode und flüssigem Elektrolyten (Bauart S)

- Tantal-Sinteranode und festem Elektrolyten (Bauart SF)

Diese Unterscheidung ist aus mehreren Gründen heute nicht mehr sinnvoll.

- Die Bauart F, Tantal-Elektrolytkondensatoren mit gewickelten Tantal-Folien und flüssigem Elektrolyten wird nur noch in einigen wenigen Baureihen für seltene Spezialanwendungen angeboten.

- Die Bauart S, Tantal-Elektrolytkondensatoren mit Sinteranode und flüssigem Elektrolyten wird für militärische Applikationen noch hergestellt, aber in unterschiedlichen Versionen (Silbergehäuse, Tantalgehäuse), so dass diese Kondensatoren mit dem Begriff „Bauart S“ nicht genau genug beschrieben werden können.

- Die Bauart SF ist mit Einführung eines zweiten festen Elektrolyten, neben Braunstein jetzt auch Polymer-Elektrolyt, nicht mehr eindeutig beschrieben.

Aus diesen Gründen und weil die damaligen Normen inzwischen zurückgezogen wurden, werden im Folgenden nur noch drei Tantal-Bauarten beschrieben:

- Ta-Elektrolytkondensatoren mit Sinteranode und festem Elektrolyt Braunstein

- Ta-Elektrolytkondensatoren mit Sinteranode und festem Polymer-Elektrolyt

- Ta-Elektrolytkondensatoren mit Sinteranode und flüssigem Elektrolyt

Kennwerte der unterschiedlichen Tantal-Elko-Bauarten

Anodenmaterial Elektrolyt Kapazitätsbereich

in µFmax. Spannungsfestigkeit

bei 85 °C in Vmax. Kategorietemperatur

in °Cspezifischer Rippelstrom1)2)

in mA/mm3Tantalfolie flüssig, Schwefelsäure 0,1–1000 630 125 – Tantalsinterkörper flüssig, Schwefelsäure 0,1–15.000 150 200 – fest, Braunstein 0,1–3300 125 150 1,5–15 fest, leitfähiges Polymer 10–1500 35 125 10–30 Niobsinterkörper fest, Braunstein 1–1500 10 125 5–20 fest, leitfähiges Polymer 2,2–1000 25 105 10–30 1) Rippelstrom bei 100 kHz und 85 °C / Bauvolumen (Nennmaße)

2) Einschließlich des Multi-Anoden-Aufbaus

Tantal-Elektrolytkondensator mit festem Braunstein-Elektrolyt

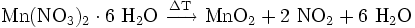

Aufbau und Herstellung

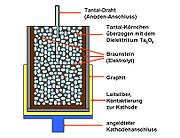

Die überwiegende Anzahl der Tantal-Elektrolytkondensatoren wird mit einem gesinterten Tantal-Block als Anode aufgebaut. Grundmaterial ist ein Pulver aus hochreinem Tantal. Zur Herstellung dieses Tantal-Sinterkörpers werden die Tantalkörnchen mit einem Bindemittel versetzt und anschließend um einen Tantaldraht zu einem runden oder quaderförmigen Block gepresst. Dieser Block wird dann bei hohen Temperaturen gesintert. Dabei werden die Körnchen metallisch miteinander verbacken. Sie sind dann elektrisch leitend verbunden und mechanisch fest zusammengefügt. Im gesinterten Tantalblock verbleiben eine Vielzahl von Poren, die den gesamten Sinterblock durchziehen und damit eine sehr große Oberfläche der Anode bewirken. Die Oberfläche des Anodenblockes ist mit diesem Prozess um ein Vielfaches größer als die Oberfläche eines glatten Blockes geworden. Je kleiner der Durchmesser der Pulverpartikel des Tantalpulvers ist, desto größer wird die Oberfläche der späteren Anode.

Nach dem Sintern wird die Tantal-Anode „anodisch oxidiert“ bzw. „formiert“. Dabei wird durch Anlegen einer Stromquelle in richtiger Polarität in einem Elektrolytbad auf der Tantal-Oberfläche eine gleichmäßige und elektrisch isolierende Schicht aus Tantalpentoxid (Ta2O5) gebildet. Diese Oxidschicht ist das Dielektrikum des Kondensators.

Der gesinterte und formierte Anodenblock wird anschließend mit dem Elektrolyten versehen. Damit dieser sich der inneren, porigen Sinterstruktur des Tantalblockes anpasst, wird ein Trick angewandt. Der gesinterte Tantalblock wird zunächst in ein Bad mit flüssigem Mangannitrat (Mn(NO3)2) getaucht. Hier passt sich die Flüssigkeit den Poren des Sinterblockes perfekt an. Danach wird in einem pyrolytischen Verfahren bei einer hohen Temperatur das flüssige Mangannitrat in das feste Mangandioxid MnO2 umgewandelt:

Dieser Vorgang wird so lange wiederholt, bis sich die Poren vollständig mit Braunstein gefüllt haben.

Der Elektrolyt Braunstein besitzt eine recht gute elektrische Leitfähigkeit und weist eine exzellente Langzeitstabilität auf. Braunstein ist eine harte, schwarze kristalline Substanz. Sie umgibt den Tantal-Anodenblock und muss nur noch mit dem Kathodenanschluss kontaktiert werden. Das erfolgt über zwei Schichten, eine Graphitschicht und eine darüber liegende Schicht aus Leitsilber, an die der eigentliche Kathodenanschluss dann angelötet wird.

Anschließend wird der Kondensator noch mit einem Gehäuse versehen, das ihn gegen Umwelteinflüsse schützen soll. Es kann aus einem Metallbecher, einer Epoxy-Umhüllung oder, wie heutzutage üblich, einer Umpressung aus Kunststoff bestehen.

Obwohl Tantal-Elektrolytkondensatoren mit Braunstein-Elektrolyten bis maximal 125 V Nennspannung hergestellt werden können, endet bei den meisten auf dem Markt befindlichen Serien der Nennspannungsbereich bei 35 V, weil in der modernen Elektronik höhere Spannungen nur selten benötigt werden.

Bauformen

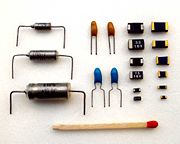

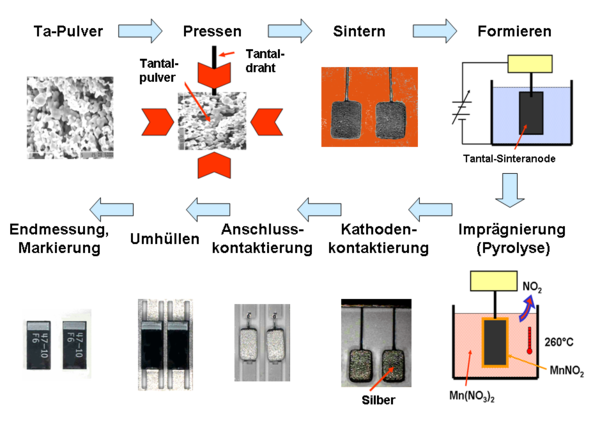

Es werden drei unterschiedliche Bauformen hergestellt:

- Tantal-Chips: SMD-Bauform für die Oberflächenmontage auf Leiterplatten oder Substraten

- Tantal-Becher: Bauform mit axialen Drahtanschlüssen für liegende Einbauweise auf Leiterplatten (selten)

- Tantal-Perlen: Bauform mit radialen (einseitig herausgeführten) Drahtanschlüssen für stehende Einbauweise auf Leiterplatten

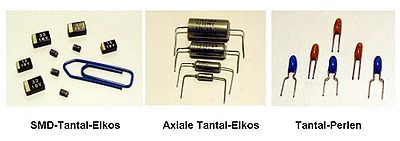

Tantal-Chipkondensatoren, Gehäusegrößen

Tantal-Elektrolytkondensatoren mit festem Elektrolyten (Braunstein, Polymer) werden überwiegend in der quaderförmigen Chip-Bauform für die Oberflächenmontage (SMD, Surface Mounted Device) hergestellt. Durchgesetzt in dieser Bauform gegenüber einer tauchlackierten Version hat sich die mit Kunststoff umpresste Version (moulded version). Sie besitzt die Kontaktierungsflächen meist an den Stirnseiten des Bauteils und wird in unterschiedlichen Baugrößen gefertigt.

Die unterschiedlichen Gehäusegrößen dieser Bauform werden von den Herstellern, einer älteren Norm folgend, überwiegend mit einem Großbuchstaben gekennzeichnet. Für die Baugrößen A bis E, die schon seit vielen Jahrzehnten gefertigt werden, sind die Abmessungen (ohne Toleranzen) bei den jeweiligen Herstellern noch weitgehend identisch.

- Baugröße A: 3,2 mm × 1,6 mm × 1,6 mm

- Baugröße B: 3,5 mm × 2,8 mm × 1,9 mm

- Baugröße C: 6,0 mm × 3,2 mm × 2,2 mm

- Baugröße D: 7,3 mm × 4,3 mm × 2,9 mm

- Baugröße E: 7,3 mm × 4,3 mm × 4,1 mm

Neue Entwicklungen bei Tantal-Elektrolytkondensatoren wie z. B. die Mehrfach-Anodentechnik oder die „face down-Technik“ zur Verringerung der Induktivität sowie der Trend zu höheren Kapazitätswerten haben inzwischen aber zu einer weit größeren Anzahl von Chip-Baugröße geführt. Deshalb sind die SMD-Baugrößen von Tantalkondensatoren von der EIA (Electronic Industries Alliance) ohne den alten Buchstabencode standardisiert worden und gemäß der metrischen Abmessungen gekennzeichnet worden. (EIA 3216-12 hat die nominalen Abmessungen 3,2 mm × 1,6 mm × 1,0 mm). Allerdings werden die Chip-Gehäusegrößen von den Herstellern in den jeweiligen Datenblättern meist immer noch mit Großbuchstaben gekennzeichnet. Dabei können jedoch Verwechslungen auftreten, weil die Hersteller die Abmessungen ihrer SMD-Chips diese Kennzeichnung nicht einheitlich standardisiert haben. Teilweise kann sogar bei ein und demselben Hersteller die Buchstaben-Kennzeichnung von Baureihe zu Baureihe verschieden sein.

Übersicht über die Abmessungen einiger Tantal-Chip-Kondensatoren und deren Codierung zeigt die folgende Tabelle:

Gehäusegrößen von Tantal-SMD-Chipkondensatoren Gehäuse-

größe-

nach EIAL ± 0,2

mmB ± 0,2

mmH max

mmGehäuse-

größe,

Zoll-CodeKenn-

buchstabe

AVXKenn-

buchstabe

KemetEIA 2012-12 2,05 1,35 1,2 0805 R R EIA 2012-15 2,05 1,35 1,5 0805 P - EIA 3216-12 3,2 1,6 1,2 1206 S S EIA 3216-18 3,2 1,6 1,8 1206 A A EIA 3528-12 3,5 2,8 1,2 1411 T T EIA 3528-21 3,5 2,8 2,1 1411 B B EIA 6032-15 6,0 3,2 1,5 2312 W U EIA 6032-20 6,0 3,2 2,0 2312 F - EIA 6032-28 6,0 3,2 2,8 2312 C C EIA 7343-15 7,3 4,3 1,5 2917 X W EIA 7343-20 7,3 4,3 2,0 2917 Y V EIA 7343-31 7,3 4,3 3,1 2917 D D EIA 7343-40 7,3 4,3 4,0 2917 - Y EIA 7343-43 7,3 4,3 4,3 2917 E X EIA 7260-38 7,2 6,0 3,8 2623 - E EIA 7361-38 7,3 6,1 3,8 2924 V - Besonderheiten

Die Kennwerte von Kondensatoren weisen spezielle, bauarttypische Besonderheiten auf. Gerade bei Elektrolytkondensatoren sind einige Kennwerte in der Spezifikation oder in der Größe abweichend von anderen Kondensatorarten. Besondere Hinweise zu Kapazität, Kapazitätstoleranz, Spannungsfestigkeit, Strombelastbarkeit, Nachladeeffekt (dielektrische Absorption), Scheinwiderstand bzw. Impedanzverhalten siehe „Elektrolytkondensator“

Besonderheiten von Tantal-Elektrolytkondensatoren mit Braunstein-Elektrolyten sind:

Schaltfestigkeit

Tantal-Elektrolytkondensatoren mit festem Elektrolyten sind empfindlich gegenüber niederohmigen Ein- bzw. Ausschaltvorgängen. Fehlstellen, winzigste mechanische Beschädigungen oder Verunreinigungen im Dielektrikum erwärmen sich bei sehr schnellen Änderungen des elektrischen Feldes und verändern die Struktur des Dielektrikums. Aus einer amorphen wird eine kristalline Struktur, das kann unter Umständen zum Kurzschluss führen. Aus diesem Grund war es früher Vorschrift, Tantal-Elektrolytkondensatoren mit einem Vorschaltwiderstand von drei Ohm pro Volt zu betreiben.

Heute wird der Fertigungsprozess von Tantal-Elektrolytkondensatoren so gut beherrscht, dass diese Vorschrift unnötig wurde. Allerdings hat die Größe des Quellwiderstandes der ansteuernden Schaltung immer noch einen Einfluss auf die statistisch errechenbare Ausfallrate von Tantal-Elkos.

Ausfallrate, Lebensdauer

Tantal-Elektrolytkondensatoren haben keine durch Austrocknungsvorgänge begrenzte Lebensdauer. Die errechenbare Lebensdauer dieser Kondensatoren ergibt sich aus der Aufsummierung der „Zufallsausfälle“, ein Wert, der sich aus den statistischen Ergebnissen der Lebensdauerprüfungen der Hersteller ergibt und als sog. „Ausfallrate λ“ angegeben wird. Die Einheit ist in „Ausfällen/Zeiteinheit“ angegeben. Das Lebensdauer-Ende einer Charge eingesetzter Elkos ist erreicht, wenn 0,5 % oder 1 % der gesamten Charge (theoretisch) ausgefallen sind. Die Ausfallrate bei Tantal-Elektrolytkondensatoren hängt ab von der Betriebsspannung, der Betriebstemperatur, der Oberwellenstrombelastung, dem Vorschaltwiderstand und den Umgebungsbedingungen.

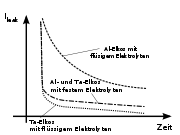

Reststrom, Leckstrom

Eine Besonderheit bei Elektrolytkondensatoren ist der sogenannte Reststrom (engl. leakage current), früher auch Leckstrom genannt. Das ist der Gleichstrom, der ihn durchfließt, wenn eine Gleichspannung richtiger Polarität angelegt wird. Der Reststrom beinhaltet alle durch chemische Prozesse und mechanische Beschädigungen des Dielektrikums sowie durch Tunneleffekte verursachten unerwünschten Gleichströme, die das Dielektrikum passieren können. Er ist kapazitäts-, spannungs-, zeit- und temperaturabhängig.

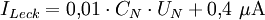

Spezifiziert wird der Reststrom meist durch Multiplikation des Nennkapazitätswertes und der Nennspannung, zu dem noch ein kleiner Festwert addiert wird. Zum Beispiel:

.

.

Dieser Wert ist nach der vorgeschriebenen Messzeit von z. B. 2 oder 5 Minuten einzuhalten. Besonderheit im Reststromverhalten von Tantal-Elektrolytkondensatoren ist gegenüber den Aluminium-Elektrolytkondensatoren mit flüssigem Elektrolyten das besonders schnelle Abklingen des Reststromes nach dem Einschalten.

Normung

Die Bedingungen für die Prüfungen und Messungen der elektrischen Parameter der Elektrolytkondensatoren sind festgelegt in der Rahmennorm

- IEC 60384-1, Festkondensatoren zur Verwendung in Geräten der Elektronik

sowie in den Bauartnormen:

- IEC 60384-15 Tantal-Elektrolyt-Kondensatoren mit festem oder flüssigem Elektrolyten

- IEC 60384-3 Oberflächenmontierbare Tantal-Festkondensatoren

Serien-Ersatzschaltbild und Schaltbild siehe Elektrolytkondensatoren

Kennzeichnung

Polarität

- Tropfenform-Gehäuse: Plus-Zeichen als Aufdruck (oft nur schwach erkennbar).

- SMD-Gehäuse: Der positive Anschluss wird, im Gegensatz zur Konvention bei sonstigen Elkos und auch in der restlichen Elektronik, mittels eines Balkens (Farbstrich) am Gehäuse gekennzeichnet, wie es bei den in der Mitte abgebildeten Bauformen in quaderförmigen, gelben und schwarzen Kunststoffgehäusen zu sehen ist. Dieser Balken kann leicht mit einem Minuszeichen verwechselt werden, was in Folge zu Fehlern führt, weil bei der SMD-Bauform von Aluminium-Elektrolytkondensatoren (V-Chip) in dem typischen zylindrischen Aluminiumgehäuse der Balken den negativen Anschluss markiert. In der Abbildung ist das die schwarze Markierung auf den beiden Gehäusen ganz links.

Farbcodes

Bis 1970 wurden die Werte von Tantal-Perlenkondensatoren von einigen Herstellern durch Farbringe gekennzeichnet:

Farbcodes für

Tantal-Elektrolytkondensatoren

von ITT, Siemens, Bosch und ValvoFarbe erster Ring

Zifferzweiter Ring

Zifferdritter Ring

Multiplikatorvierter Ring

Betriebs-

spannungschwarz 0 0 100 pF 10 V braun 1 1 101 pF 1,5 V rot 2 2 102 pF 35 V

(auch rosa)orange 3 3 — gelb 4 4 — 6,3 V grün 5 5 — 16 V blau 6 6 — 20 V violett 7 7 10-3 pF — grau 8 8 10-2 pF 25 V weiß 9 9 10-1 pF 3 V Farbcodes für

Tantal-Elektrolytkondensatoren

von Union Carbide (Kemet)Farbe erster Ring

Zifferzweiter Ring

Zifferdritter Ring

Multiplikatorvierter Ring

Betriebs-

spannungschwarz 0 0 100 pF 4 V braun 1 1 101 pF 6 V rot 2 2 102 pF 10 V orange 3 3 103 pF 15 V gelb 4 4 104 pF 20 V grün 5 5 105 pF 25 V blau 6 6 106 pF 35 V violett 7 7 107 pF 50 V grau 8 8 weiß 9 9 Vor- und Nachteile

- Vorteile

- Eine der höchsten Energiedichten aller Kondensatortypen

- Sehr zuverlässig, keine durch Verdunstung begrenzte Brauchbarkeitsdauer/Lebensdauer.

- Deutlich höhere Belastbarkeit mit überlagertem Wechselstrom (Rippelstrom) als bei „Nassen Al-Elkos“

- Gutes Tieftemperatur-Verhalten. Der Scheinwiderstand und der ESR sind bei -40 °C nur etwa doppelt so groß als bei Raumtemperatur.

- Nachteile

- teurer als Aluminiumoxid-Elektrolytkondensator

- empfindlich gegenüber niederohmigen Ein- und Ausschaltvorgängen

- abhängig vom Rohstoff Tantal ("Blut-Kondensator")

Anwendungen

- Puffer- und Siebkondensator in Stromversorgungen, vor allem in miniaturisierten Geräten

- Low-Drop-Wandler in der Kfz-Elektronik z. B. in Airbags, Navigation, Sensoren

- Sekundär-Siebkondensator in miniaturisierten SMPS-AC-DC-Wandlern in Basis-Stationen, Handys, Laptops

- Medizinische Geräte, z. B. Herzschrittmacher, Hörgeräte

Tantal-Elektrolytkondensator mit festem Polymer-Elektrolyt

Tantal-Elektrolytkondensatoren mit Polymer-Elektrolyten sind eine recht junge Bauart. Erst 1993 brachte NEC mit seinen „NeoCap“ genannten Tantal-Elkos SMD-Chips mit Polypyrrol-Elektrolyt auf den Markt. 1997 folgte dann Sanyo mit den „POSCAP“-Tantal-Chips. Kemet stellte auf der „Carts 1999“ seine Version vor.

Der Aufbau von Tantal-Elektrolytkondensatoren mit Polymer-Elektrolyten ist ähnlich dem derer mit Braunstein-Elektrolyten. Auch hier bildet ein gesinterter Tantalblock die Anode des Kondensators. Durch Formierung wird auf der Oberfläche der Anode das Dielektrikum gebildet, anschließend wird in die porige Struktur des Anodenblockes der Polymer-Elektrolyt eingebracht. Dieser Fertigungsschritt ist strenges Betriebsgeheimnis des jeweiligen Herstellers.

Als leitfähige Polymer-Elektrolyte kommen Polypyrrol, Polythiophen und Polyanilin zum Einsatz. Die Problematik bei der Herstellung solcher Polymer-Elektrolytkondensatoren liegt nicht nur darin, in die Poren aufgerauter Aluminium-Anodenfolien oder Tantal- bzw. Niob-Sinterblöcke einzudringen und die Oberfläche zu bedecken, sondern auch noch darin, das Volumen bis zur Kontaktierung des Kathodenanschlusses zu überbrücken. Bis zu 15mal musste zu Beginn dieser neuen Technik die Anode mit dem aufliegenden Dielektrikum dem Vorgang des Polymerisierens unterzogen werden, um einen hinreichend großen Füllgrad in den Elko-Anodenstrukturen zu erhalten und um eine gute Kontaktiermöglichkeit der Polymerschichten zum Kathodenanschluss zu ermöglichen. Denn die Kontaktierung des Polymer-Elektrolyten bis zum äußeren Kathodenanschluss erfolgt ähnlich wie beim Braunstein-Elektrolyten über Graphit und Silber-Leitpaste.

Besonderer Vorteil der Tantal-Elektrolytkondensatoren mit Polymer-Elektrolyten ist ihr äußerst kleiner ESR-Wert, der sie in direkten Wettbewerb zu Keramikvielschicht-Chipkondenstoren (MLCC) treten lässt.

Normung

Die Bedingungen für die Prüfungen und Messungen der elektrischen Parameter der Elektrolytkondensatoren sind festgelegt in der Rahmennorm:

- IEC 60384-1, Festkondensatoren zur Verwendung in Geräten der Elektronik

sowie in der Bauartnorm:

- IEC 60384-24 Oberflächenmontierbare Tantal-Elektrolytkondensatoren mit Polymer-Festelektrolyten

Vor- und Nachteile

- Vorteile

- niedrigste ESR-Werte und höchste Strombelastbarkeit unter den Elektrolytkondensatoren

- sehr zuverlässig, keine durch Verdunstung begrenzte Brauchbarkeitsdauer/Lebensdauer.

- in Grenzen selbstheilend

- Nachteile

- relativ teuer

- abhängig vom Rohstoff Tantal

- max. zulässige Temperatur: 105 °C (zur Zeit)

- Reststrom höher als bei Tantal-Elkos mit Braunstein-Elektrolyten

Anwendungen

- Puffer- und Siebkondensator in Stromversorgungen, vor allem in miniaturisierten Geräten

- Sekundär-Siebkondensator in miniaturisierten SMPS-AC-DC-Wandlern in Basis-Stationen, Handys, Laptops

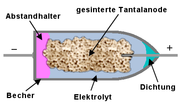

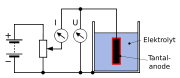

Tantal-Elektrolytkondensator mit flüssigem Elektrolyten

Axiale Tantal-Kondensatoren mit einem Wickel aus Tantalfolien und mit flüssigem Elektrolyten waren die ersten industriell hergestellten Tantal-Elkos. Sie wurden aus gewickelten Tantal-Folien mit Papierzwischenlage hergestellt, mit Glycol oder Lithiumchlorid als Elektrolyten in einem versilberten Kupferbecher, später in einem Tantalbecher, eingebaut und hermetisch verschlossen. Wegen der relativ schlechten Volumenausnutzung - ein Sinterblock hat bei gleichen Abmessungen eine wesentlich größere Anodenoberfläche als ein aus Tantalfolien hergestellter Wickel - und des sehr hohen Preises werden nur noch ganz spezielle militärische Kondensatoren in dieser Technik hergestellt, die für Nennspannungen von 160 V bis 630 V gedacht sind.

Tantal-Elektrolytkondensatoren mit flüssigem Elektrolyten für den Nennspannungsbereich von 6,3 V bis 150 V sind heutzutage Kondensatoren mit einem Tantal-Sinterkörper als Anode und Schwefelsäure als flüssigen Elektrolyten. Diese „wet slug“ genannten hermetisch verschlossenen axialen Tantal-Elkos mit einem Silberbecher oder einem Becher aus Tantal, einem „Platinmoor“ zur Verbesserung der Schaltfestigkeit, werden für Applikationen mit allerhöchsten Anforderungen an Qualität, Robustheit und Temperaturverträglichkeit hergestellt. Das bedeutet, dass diese Kondensatoren nur in sehr speziellen Bereichen der Industrie (Geo-Sonden) und im militärischen Bereich eingesetzt werden. Hier unterscheidet man 2 Klassen:

- Axiale Tantal-Kondensatoren in hermetisch dichten Gehäuse (MIL-C-39003)

- Axiale Tantal-Kondensatoren für „High Reliability-Applikationen“ (MIL-C-39006)

Tantal-Elektrolytkondensatoren mit flüssigem Elektrolyten sind neben Tantal-SMD-Elkos die einzigen Elektrolytkondensatoren, die militärische Zulassungen besitzen.

Vor- und Nachteile

- Vorteile

- militärische Zulassungen

- äußerst hohe Zuverlässigkeit

- sehr niedriger Reststrom

- Nachteile

- hoher Preis

- Baugröße

Anwendungen

- Militärische Anwendungen, Raumfahrt,

- Geo-Sonden, Medizinische Geräte

Markt

Der überwiegende Teil der Tantal-Elektrolytkondensatoren wird mit den Festelektrolyten Braunstein hergestellt. Allerdings wächst der Anteil der Tantalkondensatoren mit Polymer-Elektrolyten recht stark. Tantal-Elektrolytkondensatoren mit flüssigem Elektrolyten haben nur für militärische Applikationen eine gewisse Bedeutung.

Das Umsatzvolumen an Tantal-Elektrolytkondensatoren erreichte 2007 etwa 24 Milliarden Stück verkaufter und eingesetzter Kondensatoren. Mehr als 90 % aller gefertigten Tantalkondensatoren waren SMD-Bauformen. Innerhalb dieser Bauform nimmt die Baugröße A mit 45 % der Stückzahl den Hauptanteil ein. Die Marktführer bei Tantalkondensatoren sind AVX und Kemet, beide haben etwa einen gleich großen Marktanteil. Auf dem 3. Platz liegt NEC, Platz 4 nimmt der Vishay-Konzern ein.[1]

Literatur

- D. Nührmann: Das komplette Werkbuch Elektronik. Franzis, Poing 2002, ISBN 3-772-36526-4.

- J. D. Moynihan: Theory, Design and Application of Electrolytic Capacitors. 1982 (OCLC 17158815).

- O. Zinke; H. Seither: Widerstände, Kondensatoren, Spulen und ihre Werkstoffe. Springer, Berlin 1982, ISBN 3-540-11334-7.

- P. Vasina, T. Zedníček, J. Sikula, J. Pavelka: Failure modes of tantalum capacitors made by different technologies. In: Microelectronics and Reliability 42, Nr. 6, 2002, S. 849–854.

- Y. Freeman, R. Hahn, Ph. Lessner, J. Prymak: Reliability and Critical Applications of Tantalum Capacitors. In: Passive Components Industry Jan/Feb 2007.

- J. D. Prymak: Replacing MnO2 with Conductive Polymer in Tantalum Capacitors. In: CARTS-EUROPE 1999. 1999 (PDF).

- Y. Pozdeev-Freeman: How Far Can We Go With High CV Tantalum Capacitors? In: Passive Component Industry. Jan/Feb 2005.

- H. Yamamoto: Latest Trends in Specialty Polymer Capacitor Technology. In: Passive Component Industry. May/June 2006.

- T. Zedníček: Tantalum Polymer and Niobium Oxide Capacitors. In: Passive Components Industry. Jan/Feb. 2007.

- Z. Sita, M. Biler: Ta Capacitors With Conductive Polymer Robust To Leadfree Process. Abgerufen am 1. Juli 2007. (PDF, englisch)

- R. Hahn, K. Pritchard: Strategies for Manufacturing Ultra Low ESR Tantalum Capacitors. In: CARTS 2005 Symposium Proceedings. 2005 (PDF).

- T. Zedníček: New Tantalum Technologies Tantalum Polymer and Niobium Oxide Capacitors. In: CARTS 2007 Symposium Proceedings. 2007 (PDF).

Weblinks

- FARADNET, Interessantes zu Kondensatoren

- Tantal-Elektrolytkondensatoren (Grundlagen aus das „ELKO“)

Hersteller von Tantal-Elektrolytkondensatoren

- AVX *,

- Cornell-Dubillier

- Elna *,

- Fujitsu,

- Hitachi (Europa) *, Hitachi (Int.) *,

- Jamicon, Kaimei Electronic Corp.,

- Kemet *,

- Mallory,

- Matsuo,

- Chemi Con *,

- NEC/Tokin *,

- NIC*

- Nichicon *,

- Panasonic &em; Matsushita *,

- ROHM,

- Rubicon,

- Samwha,

- Sanyo *,

- Vishay

*) Hersteller, die neben Kondensatoren mit festem Elektrolyt auch Kondensatoren mit flüssigem Elektrolyt anbieten.

Einzelnachweise

- ↑ Marktstudie der Paumanok Publications, Inc., zitiert in Markt & Technik, Nr. 32, 8. August 2008

Wikimedia Foundation.