- Turboloch

-

Turbolader an einem Schiffsdiesel für ein Binnenschiff.

Turbolader an einem Schiffsdiesel für ein Binnenschiff.Ein Turbolader, auch Abgasturbolader (ATL) oder umgangssprachlich Turbo, dient der Leistungssteigerung von Kolbenmotoren durch Erhöhung des Gemischdurchsatzes pro Arbeitstakt, was durch einen Verdichter im Ansaugtrakt erreicht wird. Der Verdichter wird durch eine Abgasturbine angetrieben, die die Energie der Abgase nutzt. Turbolader können entweder den Druck (Stauaufladung) oder die Bewegungsenergie der Abgase (Stoßaufladung) als Energiequelle nutzen.

Der Erfinder des Turboladers ist der Schweizer Alfred Büchi[1], der im Jahre 1905 ein Patent über die Gleichdruck oder auch Stauaufladung anmeldete. Das erste serienmäßige Fahrzeug mit Turbolader wurde vom Schweizer LKW-Hersteller Saurer in Arbon am Bodensee mit aufgeladenem Dieselmotor hergestellt.[2]

Prinzip und Aufbau

Bei nicht aufgeladenen Kolbenmotoren (Saugmotoren) wird beim Ansaugen von Luft durch die Kolben ein Unterdruck im Ansaugtrakt erzeugt. Der Unterdruck steigt mit wachsender Drehzahl an und begrenzt die erreichbare Leistung des Motors. Eine der Möglichkeiten, dem entgegenzuwirken, ist die Aufladung der Zylinder mittels eines Turboladers.

Ein Turbolader besteht aus einer Turbine und einem Verdichter, die sehr ähnlich aufgebaut sein können. Die Turbine und der Verdichter sind mit einer Welle verbunden. Die Turbine wird durch den Abgasstrom in Rotation versetzt und treibt über die Welle den Verdichter an, der Luft ansaugt und verdichtet. Die verdichtete Luft wird in den Motor geleitet. Durch den höheren Druck gelangt während des Ansaugtaktes eine größere Menge Luft in die Zylinder als bei einem Saugmotor. Damit steht mehr Sauerstoff für die Verbrennung einer entsprechend größeren Kraftstoffmenge zur Verfügung. Die führt zu einer Steigerung des Motor-Mitteldrucks und des Drehmoments, was die Leistungsabgabe erhöht. Wegen der größeren Gasmenge ist bei Otto-Turbomotoren meist eine Verringerung des Verdichtungsverhältnisses gegenüber vergleichbaren Saugmotoren nötig, da es sonst durch zu hohe Drücke und daraus resultierende hohe Temperatur zur unkontrollierten Zündung des Kraftstoff-Luft-Gemisches kommen kann (Klopfen).

Im Gegensatz zum Saugmotor, in welchem sich die Luft während des Ansaugens durch den Unterdruck adiabatisch abkühlt, kommt es bei aufgeladenen Motoren durch die Komprimierung zu einer deutlichen Erwärmung der Ladeluft. Je nach Grad der Aufladung kann bei Serienmotoren die komprimierte Luft dadurch bis über 200 °C erwärmt werden. Neben der zusätzlichen Temperaturbelastung des Motors, verringert sich dadurch auch die erreichbare Leistung, da sich der Füllungsgrad des Motors verschlechtert. Der Grund dafür ist die geringere Dichte der heißen Luft, wodurch dem Motor eine geringere Sauerstoffmenge zugeführt wird. Um das zu vermeiden, wird die Ladeluft bei praktisch allen modernen aufgeladenen Motoren durch Ladeluftkühler gekühlt. Da der Ladeluftkühler dem Strom der Ladeluft einen gewissen Widerstand entgegensetzt und so den Ladedruck etwas vermindert, sollte die Temperaturdifferenz der Ladeluftkühlung größer als ca. 50 K sein, um eine wirksame Leistungssteigerung gegenüber einem Motor ohne Ladeluftkühlung zu erzielen. Um die thermische Belastung bei Volllast zu verringern, kann das Luft-Kraftstoff-Gemisch durch zusätzlichen Kraftstoff angereichert werden. Bei Motoren, bei denen eine möglichst hohe Leistungsabgabe Vorrang vor der Lebensdauer hat, kann die Ladeluft auch durch eine zusätzliche Wassereinspritzung oder Einspritzung eines Wasser-Alkohol-Gemisches direkt in den Ansaugtrakt gekühlt werden, was eine weitere Steigerung der Leistung ermöglicht.

Für Turbine beziehungsweise Verdichter kommen Flügel- oder Schaufelräder zum Einsatz, die Strömungsenergie in eine Drehbewegung umsetzen bzw. beim Verdichter umgekehrt die Drehbewegung in Strömungsarbeit. Moderne Turbolader können Drehzahlen bis zu 290.000 Umdrehungen pro Minute erreichen (z. B. smart Dreizylinder-Turbodiesel). Diese Drehzahlen können nur erreicht werden, weil die Turboladerwelle in einem hydrodynamischen Gleitlager gelagert ist. Einige Turbolader besitzen neben den Ölversorgungsanschlüssen auch Anschlüsse an den Wasserkreislauf für Kühlzwecke. Durch die Entwicklung von keramischen Kugellagern werden die Turbolader robuster und haltbarer. Dabei gibt es ein oder zwei Keramiklager zusätzlich zur Gleitlagerung. Kugelgelagerte Turbolader haben eine geringere Gleitreibfläche, was sie schneller ansprechen lässt. Dadurch erfolgen ein schnellerer Drehzahlanstieg des Laders und ein früher einsetzender Ladedruck.

Stauaufladung und Stoßaufladung

Bei der Stauaufladung werden die Abgase zusammengeführt und auf die Abgasturbine geleitet. Die Anströmung der Turbine erfolgt vor allem durch den Druckaufbau im gesamten Krümmerabschnitt vor der Turbine.

Bei der Stoßaufladung wird die Bewegungsenergie der ausgestoßenen Abgase für die Aufladung genutzt. Auch die Entwicklung des Turboladers mit Stoßaufladung geht auf Alfred Büchi zurück. Bei Mehrzylindermaschinen mit Stoßaufladung werden die Abgase durch mehrere Rohrleitungen geführt und treten durch eine Düsengruppe in die Turbine ein. Die Abgasleitungen müssen dabei so zusammengeführt werden, dass die Ausstoßtakte der an der jeweiligen Leitung angeschlossenen Zylinder nicht gleichzeitig erfolgen. Bei der Stoßaufladung sinkt der Druck am Auslassventil nach anfänglichem starken Anstieg durch die Massenträgheit der ausgestoßenen Gasmasse unter den Spüldruck ab, was den Gaswechsel begünstigt. Die beschleunigte Gasmasse trifft auf die Turbine und treibt sie an. Im Vergleich zur Stauaufladung wirken die Abgase mit wesentlich stärker schwankendem Druck auf die Turbine.

Vorteile der Turboaufladung

Die Abgasturboaufladung ermöglicht die Steigerung von maximalem Drehmoment und maximaler Leistung (bei konstantem Arbeitsvolumen) bzw. des Mitteldrucks, ohne vom Motor mechanische Antriebsleistung abzufordern, wie dies bei mechanischer Aufladung z. B. durch einen Kompressor geschieht. Diese Steigerung erlaubt entweder den Einsatz eines leistungsstärkeren Motors mit annähernd gleichen Abmessungen wie beim Ursprungsaggregat, oder ermöglicht ein so genanntes Downsizing des Motors, also das Erzielen einer vergleichbaren Leistung aus einer kleineren und ggf. leichteren Maschine.

Nachteile der Turboaufladung

Durch den Einsatz eines Turboladers erhöht sich das Drehmoment und die thermische Belastung des Motors, weswegen Motorkomponenten (z. B. Motorblock, Zylinderkopf, Zylinderkopfdichtung, Lager, Zylinder, Pleuel, Ventile, Kolben, Kolbenringe) und Antriebsstrang für diese zusätzliche Beanspruchung ausgelegt sein müssen. Die höhere Leistung erfordert auch ein entsprechend größer dimensioniertes Kühlsystem.

Vor allem bei aufgeladenen Ottomotoren, deren Abgasturbinen rot glühend heiß werden können, empfehlen manche Hersteller, den Motor nach Fahrten unter hoher Last nicht sofort abzustellen, sondern den Motor einige zehn Sekunden mit Standgas laufen zu lassen, um den Lader abkühlen zu lassen. Geschieht das nicht, kann die empfindliche Öl-Lagerung der Welle durch Überhitzung irreparabel beschädigt werden.

Eine Möglichkeit das zu verhindern, sind so genannte Nachlaufregler (englisch turbo timer). Diese lassen den Motor eine einstellbare Zeit nach Abschalten der Zündung weiterlaufen. Hierbei ist zu beachten, dass manche Versicherungsgesellschaften das Fahrzeug dann nicht mehr versichern, da der Motor bei abgezogenem Zündschlüssel weiterläuft. Solche Nachlaufregler besitzen im Geltungsbereich der deutschen Straßenverkehrszulassungsordnung in der Regel auch keine Allgemeine Betriebserlaubnis.

Vor allem in Kraftfahrzeugen ist eine erhebliche Regelungstechnik rund um den Turbolader notwendig, die auch die Störanfälligkeit steigert. Die Schadensdiagnose kann sich durch den Einsatz von Turboladern erheblich komplizieren. Moderne vollelektronische Diagnosesysteme wirken hier unterstützend. Insgesamt sind Ausfälle durch defekte Turbolader inzwischen sehr selten.

Im Teil „Aufbau des Turboladers“ wird beschrieben, dass die Lagerung in den Motorölkreislauf einbezogen ist. Die Gleitlager der Turbolader werden von einer motorgetriebenen Ölpumpe versorgt. Während des Beschleunigungsvorgangs (transientes Betriebsverhalten) erzeugt der Turbolader nicht ausreichend Ladedruck, sodass im Ansaugsystem ein kurzzeitiger Unterdruck entsteht, welcher Öl aus dem Turbolader-Lager ansaugen kann und den Verbrennungsräumen zuleitet. Je nach Fahrintervall liegen Schätzungen vor, dass 30 bis 40 % des Motorölverbrauchs aus der Lagerung des Turboladers kommen. Dieses Motoröl erzeugt Rußpartikel, die ohne Filterung teilweise – falls nicht verbrannt – ausgeleitet werden.

Beim Beschleunigen aus niedrigen Drehzahlen fehlte vor allem älteren Turbomotoren für Kfz zunächst die richtige Abgasmenge, um den gewünschten Ladedruck zu erzeugen. Erst, wenn bei steigender Drehzahl ein ausreichend starker Abgasstrom zur Verfügung stand, setzte die Aufladung ein. Diesen Leistungsmangel bei niedrigen Drehzahlen bezeichnet man als Turboloch. Auch generell setzt die Aufladung bei plötzlichem Gasgeben verzögert ein, da sich erst ein ausreichender Abgasstrom einstellen muss. Diese Eigenheiten konnte man durch Regelsysteme und den Einsatz kleinerer Lader oder speziell geformter Kanäle im Zylinderkopf zu einem großen Teil kompensieren. Konstruktionsbedingt ist es hier so, dass bei verschieden großen Ladern ein kleiner Lader über ein schnelleres Ansprechverhalten aufgrund geringerer Masse verfügt, bei einem größeren Lader kann hingegen eine größere Leistung aus demselben Hubraum erzielt werden.

Ladedruck-Regelung

Prinzipbedingt dreht sich die Welle des Abgasturboladers durch die antreibenden Abgasmengen mit steigender Motordrehzahl immer schneller. Je schneller sich die Turbine dreht, desto mehr Luft fördert der Verdichter, was durch die wachsende Abgasmenge wiederum die Turbine noch mehr antreibt. Letztlich steigt auch die Reibung in den Lagersitzen an und die Verdichterdrehzahl erreicht ein Drehzahlplateau. Auch kann der Verdichter seine Fördergrenze erreichen oder die mechanischen und thermischen Grenzen des Motors werden überschritten. Um die Abgabeleistung in praktikablen Grenzen zu halten, also die Aufladung des Motors zu begrenzen, bedarf es einer Einrichtung, die im allgemeinen Sprachgebrauch „Ladedruckregelung“ genannt wird. Diese Regelung kann auf unterschiedliche Arten erfolgen. Die einfachste Ladedruckregelung wird durch Abblasen überschüssiger komprimierter Luft auf der Verdichterseite durch ein Überdruckventil, Pop-Off-Ventil, realisiert. Solche Überdruckventile dienen bei heutigen Serienmotoren nur noch als Sicherheitsventile im Fall des Versagens anderer Bauteile, denn das Abblasen der verdichteten Luft hat schwerwiegende Nachteile:

- es wird Energie (Druck) ungenutzt entlassen

- Der Turbolader erreicht noch höhere Drehzahlen, weil der Druck auf der Verdichterseite absinkt

Eine bessere Variante der Ladedruckregelung ist das Bypassventil (auch Wastegate genannt) im Abgasstrom. Bei einem eingestellten Ladedruck wird dieses Ventil durch einen Geber auf der Verdichterseite geöffnet und leitet dann Abgas an der Turbine vorbei direkt in den Auspuff, was ein weiteres Ansteigen der Turbinendrehzahl unterbindet. Das Bypassventil und seine Stellglieder sind aufgrund ihrer Position im heißen Abgasstrom thermisch hoch belastet, damit störanfällig und waren einer der Gründe, warum einzelne Motorenbauer von der Turbo-Aufladung von Otto-Motoren wieder abkamen und Kompressorsysteme verwendeten, die ohne Bauteile im Abgasstrom arbeiten.

Siehe auch: Mechanische Motoraufladung

VTG (Variable Turbinengeometrie)

Die VTG lehnt sich an die Wirkungsweise der Francis-Turbine an. Sie dient dazu, die Leistungsabgabe und das Ansprechverhalten an unterschiedliche Betriebsbedingungen (z. B. Lastwechsel) besser anpassen zu können. Um das zu erreichen, befinden sich verstellbare, nicht rotierende Leitschaufeln im Turbineneintritt oder im Turbinengehäuse. Die Anstellwinkel der Leitschaufeln werden dabei so geregelt, dass bei wenig Gasdurchsatz, aber hohem Leistungsbedarf das Abgas durch reduzierte Strömungsquerschnitte beschleunigt und auf die Turbinenschaufeln geleitet wird, was die Drehzahl der Turbine und somit die Leistung des Verdichters erhöht. Umgekehrt kann bei hohem Gasdurchsatz und geringerem Leistungsbedarf durch große Querschnitte die Strömungsgeschwindigkeit verringert werden, was die Leistung des Laders vermindert.

Turbolader mit VTG werden seit 1996 auch in Dieselmotoren für PKW eingesetzt. Der erste PKW-Serienmotor mit dieser Einrichtung war ein direkt einspritzender Dieselmotor (Marketingbezeichnung: TDI) von VW/Audi mit einer maximalen Leistung von 81 kW (110 PS). Dieser Motor erreichte unter Mitwirkung der variablen Turbinengeometrie als erster PKW-Antrieb einen Motor-Wirkungsgrad von über 40 %.

Derzeit (2005) gilt bei Dieselmotoren die Leitschaufelkranz-Verstellung VTG als Standard.

Siehe auch: Turbodiesel

Porsche setzt im neuen 911 Turbo (997) (Verkaufsstart in Deutschland war im Juni 2006) den ersten Benzinmotor mit einer VTG ein. Um den mit bis zu 1000 °C gegenüber Dieselmotoren erheblich höheren Abgastemperaturen standzuhalten, müssen hochwarmfeste Legierungen eingesetzt werden. Entwickelt wurde der moderne VTG-Turbolader für Benzinmotoren in enger Zusammenarbeit mit BorgWarner Turbo Systems. Ob eine solche variable Technik allerdings auch in Motoren mit deutlich längerem Volllastbetrieb eingesetzt werden kann, bleibt trotz der verwendeten Legierungen fraglich.

Umluftventil

Wirkungsweise ohne Umluftventil

Wenn die Drosselklappe bei Benzinmotoren geschlossen wird, stößt die in Bewegung befindliche Luftsäule auf die Klappe. Die Luftsäule (Drucksäule) kehrt um, läuft vor das sich drehende Verdichterrad des Turboladers und bremst dieses stark ab, was bei hohem Ladedruck auf Dauer zur Zerstörung des Turboladers führen kann (ohne oder bei einem defekten Umluftventil). Außerdem sind starke Strömungsgeräusche hörbar, hierbei wird der Verdichter ins Pumpen gedrückt.

Wirkungsweise mit Umluftventil

Um dieses uneffektive Abbremsen zu verhindern, wird die Luftsäule mittels des Umluftventils abgelassen. So kann sich der Lader frei weiterdrehen, ein erneuter Druckaufbau wird verkürzt und ein schnelleres Beschleunigen des Turboladers, zugunsten eines besseren Ansprechverhaltens nach dem Schaltvorgang, erzielt.

Universelle (meist als offene Systeme vorgesehen) aus dem Zubehörmarkt lassen sich fast immer in einem festgelegten Bereich auf das Ansprechen bei einer bestimmten Druckschwelle einstellen, werksseitige verfügen seltener über diese Möglichkeit, um unsachgemäße Veränderungen der Werkseinstellung zu verhindern.

Umluftventile sind heutzutage in fast allen Turboladermotoren eingebaut und werden auch bei amerikanischen Indy 500-Rennfahrzeugen eingesetzt.

Offene/Geschlossene Systeme

Beim offenen System wird die überschüssige Luft nicht zurück in den Ansaugkanal (geschlossenes Umluftventil/System), sondern nach außen abgeleitet. Systeme mit einem Ventil sind üblich. Teilweise werden auch Systeme mit zwei integrierten Ventilen verwendet, die einen feinfühligeren Überdruckablass ermöglichen. Der Anbau an einen Motor mit Luftmengen- oder Luftmassenmesser kann problematisch sein, da die Luft, die ins Freie statt in den Ansaugtrakt gelangt, bereits vom Motorsteuergerät erfasst wurde und die Kraftstoffmenge zur richtigen Gemischbildung darauf angepasst wird. Als Folge der fehlenden Luft kommt es zu einer Überfettung des Gemisches, die Motorleistung sinkt, der Motor kann stottern, die Lambdasonde und der Katalysator können durch in den Auspuff gelangendes Benzin, welches sich entzündet, zerstört werden. Daher ist von einem Umbau auf ein offenes System (ohne Neuprogrammierung des Motorsteuergerätes) dringend abzuraten. Außerdem erlischt die „Allgemeine Betriebserlaubnis“ (ABE) des Fahrzeuges, da ungefilterte, ölhaltige Abgase (durch die Ölschmierung des Turboladers und der eventuell Kurbelgehäuseentlüftung, die in das Ansaugsystem führt) in die Umwelt abgelassen werden.

Ventilarten

Beim Umluftventil sind zwei Ventilarten gängig, Membran oder Kolben. Der Kolben spricht feinfühliger an und schließt schneller, jedoch besteht die Gefahr eines Kolbenklemmers und damit einer Fehlfunktion (bleibt offen oder öffnet nicht).

Eine Sonderform stellen die elektronisch gesteuerten (sonst rein druckgesteuerten) Ventile dar. Über ein Steuergerät oder eine einfache elektrische Schaltung wird das elektrische Ventil geöffnet oder geschlossen und kann damit auch unabhängig vom Druck beliebig gesteuert werden. Dabei ist auch die Nutzung in einem Dieselmotor möglich, dort hat es jedoch keinen technischen Sinn, da ohne Drosselklappe, und dient lediglich dem Showeffekt durch das je nach Ladedruck laute Abblasgeräusch bei einem offenen System.

Das charakteristische Geräusch bei Membranventilen ist ein hell pfeifendes Zischen, wogegen Kolbenventile bei hohem Ladedruck nur laut zischen und bei niedrigem Ladedruck die Eigenschaft haben zu „flattern“. Jedoch variieren die Ablassgeräusche auch stark je nach Bauart und Hersteller dieser Ventile.

Technisch nicht ganz korrekt ist, dass die elektronisch gesteuerten Ventile (technisch gesehen überflüssige Ventile bei Dieselmotoren) ebenfalls als Blow-Off-Ventile bzw. Pop-Off-Ventile bezeichnet werden, da die Blow-Off-Ventile im eigentlichen Sinne stets druckgesteuert sind.

Gängige Bezeichnungen

Englischsprachige Bezeichnungen für Abblasventil, Ablassventil oder (Schub-)Umluftventil, die auch häufig verwendet werden: Blow-Off-Valve (BOV), Pop-Off-Valve (POV) (wobei diese Bezeichnung falsch ist, da es sich dabei um ein Überdruckventil handelt, das den Motor vor zu hohen Ladedrücken schützen soll (siehe Ladedruckregelung), es also nichts mit dem Abbremsen der Turbine zu tun hat).

Weitere Bauarten

Biturbo/Twin Turbo

Als Biturbo und „Twin Turbo“ bezeichnet man die parallele Verwendung von zwei Ladern. Bi ist die lateinische Vorsilbe für zwei, Twin bedeutet „Zwilling“ (englisch). Bei dieser Konstruktionsform werden anstelle eines einzelnen größeren zwei kleinere Lader verwendet. So würde bei einem Vierzylinder-Biturbo-Motor jeder Turbolader von zwei Zylindern mit Abgas versorgt werden. Durch die Verwendung von zwei kleineren Ladern mit entsprechend geringeren Trägheitsmomenten kann das Ansprechverhalten beim Gasgeben verbessert werden. In geringem Umfang wurden auch Motoren mit mehr als zwei Turboladern entwickelt, um eine weitere Verbesserung des Ansprechverhaltens zu erreichen. So kam beim Bugatti EB110 ein Vierfachturbo zum Einsatz.

Sequenzieller Biturbo

Bei einem sequenziellen Biturbo werden nicht beide Turbinen ständig durch das Abgas angetrieben, sondern die zweite Turbine wird erst bei entsprechendem Leistungsbedarf zugeschaltet und treibt dann den zweiten Verdichter an. Ist das geschehen, arbeiten die Lader nach dem Prinzip des Biturbo parallel. Vorteil dieser Technik ist, dass in den niedrigen Lastbereichen das gesamte Abgas auf nur eine Turbine wirkt, was den Wirkungsgrad des Laders verbessert. Der 2.2-l-Dieselmotor von Ford/PSA (DW12BTED4) ist mit diesem System ausgerüstet.

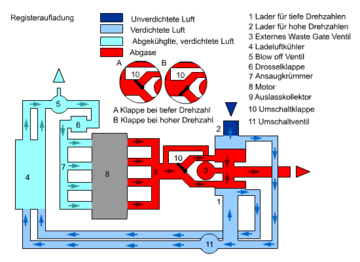

Registeraufladung

Als Registeraufladung bezeichnet man die parallele, abwechselnde Verwendung von Turboladern. Dabei wird ein kleinerer Lader, der aufgrund der geringen Massenträgheit schnell hochdreht, für niedrige Drehzahlen verwendet. Ab einer bestimmten Drehzahl wird auf einen großen Turbolader umgeschaltet, der dann genügend Luftmasse und Druck für das hohe Luftvolumen höherer Drehzahlen bereitstellt. Die verschiedenen Turbolader können optimal auf ihren Wirkungsbereich abgestimmt werden, und der kleine Lader minimiert das so genannte Turboloch: Bei niedrigen Drehzahlen war der zumeist große Lader nicht in der Lage, eine gewisse Drehzahl zu erreichen, um damit einen Überdruck im Ansaugbereich aufzubauen. Unterhalb dieser kritischen Marke arbeitet ein normaler Turbomotor wie ein Saugmotor. Die Register-Aufladung ist im Automobilbau allerdings bis heute nur selten anzutreffen. Erstes Serienfahrzeug mit Register-Turbo war der Porsche 959.

Es kommen auch Aufladekonzepte zum Einsatz, bei denen es sich technisch gesehen um Kombinationen aus Registeraufladung und mehrstufiger Aufladung handelt, so bei den Motoren in den BMW-Modellen 535d (Baureihe E60/61), 335d, 123d und bei den 129-PS- und 150-PS-Dieselmotoren des neuen Mercedes-Benz Sprinters. Hierbei arbeiten die Verdichter des kleineren und des größeren Laders in Reihe auf der Ansaugseite. Wird wenig Leistung benötigt, wird die Luft nur durch den Verdichter des kleineren Laders komprimiert. Bei höherer Last wird dann durch Steuerung des Abgasstroms und geregelte Überbrückung des ersten Verdichters der größere Lader wirksam. Durch eine Kennfeldregelung der Gassteuerung auf der Abgas- wie auf der Frischgasseite im Zusammenspiel mit der Kraftstoffeinspritzung können Drehmomentschwankungen im Übergangsbereich weitgehend unterdrückt werden.

Mehrstufige Aufladung

Bei einer mehrstufigen Aufladung wird die Luft durch mehrere hintereinander geschaltete Verdichter komprimiert. Die so erreichbaren Verdichtungsverhältnisse sind nur unter Bedingungen stark verringerten Außendrucks sinnvoll einsetzbar, so dass diese Technik nur bei der Entwicklung von Flugmotoren eine Rolle spielte.

Bei mehrstufiger Aufladung werden meist mechanische Lader und Turbolader kombiniert. So enthielt der Versuchsmotor Daimler Benz DB624 (Prüfstandserprobung ab 1944) eine Kombination aus zwei mechanischen Getriebeladern und einem Abgasturbolader. Die konzipierte Volldruckhöhe lag bei 15.000 bis 17.000 Metern. Beim Antrieb des ab 1989 entwickelten Höhenforschungsflugzeugs Grob Strato 2C war ein mehrstufiger Lader vorgesehen, wobei das Abgas des Motors sowohl einen Abgasturbolader als auch den Niederdruck- und Mitteldruckverdichter eines Turboproptriebwerks antreiben sollte, dessen Komponenten in der Triebwerksgondel untergebracht waren. Der Hersteller nannte diese Motor-Verdichterkombination „Compound“-Antrieb. Nach dem Passieren des Turboladers wurde das Abgas in die Turbinensektion des Turboprop-Verdichters geleitet. Die von den Verdichterstufen komprimierte Luft wurde dem Verdichter des Turboladers und dann dem Motor zugeführt. Das Verdichtungsverhältnis betrug maximal 1:45, was großvolumige Ladeluftkühler notwendig machte. Die konzipierte maximale Flughöhe lag bei 24.000 Metern[3]. Das Projekt wurde jedoch aus finanziellen und politischen Gründen nicht verwirklicht.

Turbo-Compound

Die Turbocompound-Technologie kombiniert einen herkömmlich arbeitenden ATL mit einer zweiten, nachgeschalteten Abgasturbine, die ihrerseits mechanisch mit der Kurbelwelle verbunden ist.

Diese zweite Turbine nutzt die Energie des nach dem Austritt aus dem ersten Lader immer noch heißen Abgases. Resultat ist ein nochmals höheres Drehmoment bei insgesamt nochmals gesteigerter Energieausnutzung, also eine weitere Verbesserung des Wirkungsgrads.

Turboaufladung bei Kraftfahrzeugen

Anwendung bei Ottomotoren

Bei Ottomotoren mit äußerer Gemischbildung ist der Ladedruck durch die entstehende Verdichtungswärme des Treibstoff-Luftgemisches im 2. Takt begrenzt. Eine Überschreitung bedeutet ungesteuerte Selbstentzündung und damit Motorklopfen oder Motorklingeln. Der Klopfbeginn kann mittels hochoktanigem Treibstoff, durch einen effektiven Ladeluftkühler oder durch Wasser-Methanol-Einspritzung nach oben versetzt werden. In den meisten Fällen werden jedoch die Steuerzeiten verändert und die Verdichtung herabgesetzt, um diesem Effekt vorzubeugen.

Bei Dieselmotoren für PKW wie auch für LKW ist der Abgas-Turbolader mittlerweile „Stand der Technik“, da sich beim Diesel nur durch Turboaufladung dem (Benzin-)Ottomotor angenäherte Literleistungen erreichen lassen. Ohne Turboaufladung müsste ein vergleichbar leistungsfähiger Motor nahezu den doppelten Hubraum und somit wesentlich höheres Gewicht aufweisen. Zudem verlagert die spezifische Drehmoment-Charakteristik eines Turbo-Diesels im Vergleich zum Saug-Diesel den Bereich maximaler Kraftentfaltung in niedrigere Drehzahlbereiche. Dadurch bieten solche Motoren eine hohe „Elastizität“, so dass zum Beschleunigen seltener in niedrigere Gänge geschaltet werden muss.

Anwendung bei Dieselmotoren

Prinzipbedingt benötigen Dieselmotoren keine Drosselklappe. Daher liegt auch bei Schubbetrieb ein Gasstrom am Turbolader an. Damit sinkt die Drehzahl der Turbine nicht soweit ab wie bei einem Ottomotor, was das Ansprechverhalten bei Lastwechseln verbessert. Dieseltechnik ist somit sehr gut geeignet für den wirkungsvollen Einsatz eines Turboladers. Daneben weisen Dieselmotoren einen höheren Wirkungsgrad, niedrigere Drehzahlen und eine geringere Abgastemperatur auf, daher ist das Material des Diesel-Turboladers weniger hohen Belastungen ausgesetzt.

Großdieselmotoren wurden schon frühzeitig mit Turboladern bzw. externen Kompressoren ausgestattet (z. B. Schiffsdieselmotoren erstmals 1925). Auch bei den ersten Diesellokomotiven Ende der 1930er wurden Abgasturbolader eingesetzt. Für LKW bringt 1951 MAN einen Motor mit einem selbstentwickelten Turbolader heraus, wobei der 8,72-Liter-Motor in der Leistung von 130 auf 175 PS gesteigert wurde. Der LKW Produzent Volvo baute ab 1954 einen Turbolader in seine Motoren ein, der wegen seiner Zuverlässigkeit den Durchbruch im LKW-Motorenbau brachte. Bei großen Nutzfahrzeugen werden sie seit den 1960er Jahren bei einem sehr hohen Anteil der ausgelieferten Fahrzeuge eingesetzt. Dieselmotoren in Personenkraftwagen werden seit 1979 mit Turboladern ausgestattet. Im europäischen Raum haben seit 1988 Personenkraftwagen mit Diesel-Turboladermotoren mit Ladeluftkühler und Direkteinspritzung eine sehr große Bedeutung erlangt.

Verwendung bei PKW und Motorrädern

Serien-PKW mit aufgeladenen Ottomotoren kamen erstmals Anfang der 1960er Jahre in Form des Oldsmobile Turbo Jetfire (V8, Hubraum: 215 cui ≈ 3,5 Liter, 160 kW, 218 SAE-PS; für diverse Modelle) und Chevrolet Corvair Spyder (Sechszylinder Boxer Turbo, Hubraum: 145 cui; ≈ 2,4 Liter, 110 kW, 150 SAE-PS) auf den Markt.

Pioniere dieser Bauart in Deutschland waren die Aggregate des „BMW 2002 turbo“ (1973) und des „Porsche 911 turbo“ (1975).

Ottomotoren werden nur zu geringen Anteilen mit Aufladung versehen, auch wenn in jüngster Zeit eine deutliche Zunahme zu verzeichnen ist, bevorzugt bei leistungsstarken Modellen. Der Trend geht jedoch zu so genannten Downsizing-Konzepten, bei denen kleinere Aggregate mit Aufladung an die Stelle größerer nicht aufgeladener Motoren treten. Ziele beim Downsizing (dt. Verkleinerung) ist eine Verbrauchsreduzierung durch eine Entdrosselung des Motors. Weitere Vorteile ergeben sich aus vermindertem Gewicht und einer verminderten Reibung.

Aufgeladene Motoren – sowohl Benziner als auch Diesel – sind in der Herstellung meist teurer als vergleichbare Sauger, zudem regelungstechnisch komplex (Steuerung der druckmindernden Ventile wie das Wastegate oder das Umluftventil). Das bei Ottomotoren meist stärker als bei Dieselmotoren auftretende so genannte „Turbo-Loch“, das sich hauptsächlich im unteren Drehzahlbereich beim auf Schubphasen folgenden Gasgeben als Drehmoment-Schwäche zeigt, konnte durch Fortschritte bei der Konstruktion (Variable Turbinengeometrie, kleinere und somit schneller ansprechende Lader, leichtere Schaufelräder mit geringerer Massenträgheit) und in der Regelungstechnik stark reduziert werden.

Der im Zusammenhang mit Turboladern nicht selten vorgebrachte Kritikpunkt des höheren Verbrauchs relativiert sich heute meist zu einem höheren absoluten Verbrauch des stärkeren Turbomotors. Moderne Turbo-Benzinmotoren verbrauchen bei optimaler Auslegung spezifisch weniger Kraftstoff als Saugmotoren gleicher Leistung (gemessen in Gramm/Kilowattstunde, früher in Gramm/PS-Stunde). Auch in der Formel 1 war der (heute dort laut Reglement untersagte) Turbomotor dem Saugmotor im spezifischen Verbrauch überlegen. Eine absolut höhere Leistung verursacht jedoch naturgemäß auch einen höheren absoluten Kraftstoffverbrauch.

Hersteller von Ottomotoren mit Turboaufladung sind zum Beispiel Audi, Bentley, BMW, Fiat, Ford, Mercedes-Benz, Opel, Porsche, Renault, Saab, Seat, smart, Subaru, Toyota, Volkswagen oder Volvo.

Volkswagen führte Mitte 2005 die TSI-Technik ein (Golf GT, 1,4-Liter-Motor mit 125 kW, 170 PS). Dabei werden ein Turbolader und ein Roots-Kompressor zusammen an einen Ottomotor mit Direkteinspritzung eingebaut. Der Kompressor arbeitet im unteren Drehzahlbereich, während im oberen ab ca. 3000 min-1 der Turbolader die Aufladung übernimmt. Die (spezifische) Literleistung des damit ausgerüsteten Motors liegt bei etwa 90 kW/122 PS. Allerdings ist dieses Konzept (abgesehen von der Kombination mit einer geschichteten Benzindirekteinspritzung) nur in der Großserie völlig neu. Lancia hat schon 1985 im Motorsport (für die „Gruppe B“) ein mittels ATL und Kompressor aufgeladenes Aggregat entwickelt und diesen Motor in den laut Homologations-Regeln vorgeschriebenen 200 Serienmodellen des Lancia Delta S4 eingesetzt. Nissan verbaute 1988 in einer Motorsport-Kleinserie des Modells Micra ebenfalls einen solchen Motor, der allerdings aus nur 0,9 Litern Hubraum 110 PS und ein spezifisches Drehmoment von 144 Nm/l bei 4800 min-1 erzielte. Der aktuelle VW-Motor mit 1,4 Litern Hubraum und Doppel-Aufladung erreicht ein spezifisches Drehmoment von über 170 Nm/l bei 1750 min-1.

Anfang der 1980er Jahre wurden auch Serienmotorräder (Honda CX 500 Turbo, Yamaha XJ 650 Turbo) ohne großen Markterfolg mit Turboladern versehen, wobei eher preisliche Gründe den Durchbruch am Markt verhinderten.

Turboaufladung in der Luftfahrt

Bereits im Ersten Weltkrieg fanden Versuche statt, Abgasturbinen mit Ladern mechanisch zu koppeln und so einen Abgasturbolader zu schaffen. Vor und während des Zweiten Weltkriegs wurde die Entwicklung dann weiter vorangetrieben (z. B. BMW 801 J), jedoch wurde die Motorentechnik bis zum Kriegsende von mechanischer Aufladung dominiert, da die Militärs der Einführung der Strahltriebwerke den Vorrang gaben. Nach dem Krieg kamen bis zur Einführung der Turboprop- und Strahltriebwerke bei Linienmaschinen einige Jahre zum Teil sehr hochentwickelte Turbomotoren wie zum Beispiel der Wright R-3350 zum Einsatz.

Heute werden Motoren mit Abgasturbolader vor allem bei Privat- und Geschäftsreiseflugzeugen der mittleren Kategorien eingesetzt, wobei hauptsächlich Ottomotoren Verwendung finden. Die Aufladung hat bei Flugmotoren primär den Zweck, die mit steigender Flughöhe durch die Verringerung von Luftdruck und -dichte sinkende Leistung von Kolbenmotoren auszugleichen. Die Leistung des aufgeladenen Motors lässt sich durch Regeln des Ladedrucks bis zu einer bestimmten Höhe (Volldruckhöhe) konstant halten. Das ermöglicht das Fliegen in größeren Höhen, was wegen des dort geringeren Luftwiderstandes wirtschaftliche Vorteile bringt. Durch den mit zunehmender Höhe geringer werdenden Außendruck der Luft verbessert sich ferner die Effizienz der Abgasturbine, was insgesamt den Aufwand einer Aufladung für Leistungsklassen zwischen Saugmotor und Turboprop rechtfertigt. Beispiele für moderne Flugmotoren mit Turbolader sind z. B. der Bombardier V300T oder der Lycoming TIO-540-J2BD.

In den letzten Jahren wurden auch Turbomotoren für kleinere Flugzeuge entwickelt, z. B. der Thielert- Diesel, dessen Vorteile im geringen Verbrauch und der unkomplizierten Bedienung liegen.

Hersteller von Turboladern

Wikimedia Foundation.