- Ultraschalldurchflussmessgerät

-

Ultraschall-Durchflussmesser (USD) messen die Geschwindigkeit eines strömenden Mediums (Gas, Flüssigkeit) mit Hilfe akustischer Wellen. Diese Durchflussmesseinrichtung besteht aus zwei Teilen. Dem eigentlichen Messaufnehmer (Ultraschallsensor) und einem Auswerte- und Speiseteil dem Transmitter (Messumformer) gemäß der grundlegenden DIN Norm 1319[1].

Die akustische Durchflussmessung bietet einige Vorzüge gegenüber anderen Messverfahren. Die Messung ist weitgehend unabhängig von den Eigenschaften der verwendeten Medien wie elektrische Leitfähigkeit, Dichte, Temperatur und Viskosität. Das Fehlen bewegter mechanischer Teile verringert den Wartungsaufwand und ein Druckverlust durch Querschnittsverengung entsteht nicht. Ein großer Messbereich zählt zu den weiteren positiven Eigenschaften dieses Verfahrens. Für die akustische Strömungsmessung mittels Ultraschall kommen in industriellen Anlagen zwei wesentliche Messprinzipien zum Einsatz. Das Ultraschall-Doppler-Verfahren und Ultraschall-Laufzeit-Verfahren.

Die Messverfahren der Ultraschalldurchflussmessung können in folgenden vier unterschiedlichen Messprinzipien unterteilt werden:

Inhaltsverzeichnis

Doppler-Verfahren

Bei der Doppler-Ultraschallmessung wird die Frequenzverschiebung des ausgesendeten Signales aufgrund der Fließgeschwindigkeit der (inhomogenen) Partikel im Medium erfasst. Hierzu werden im Medium Reflexionspunkte (Verschmutzung, Luftbläschen) benötigt. Hauptsächlich werden Dopplersysteme bei der Abwassermessung eingesetzt. Vorzugsweise in teilgefüllten Rohren, Freispiegelleitungen und Kanälen.

Stroboskop-Verfahren

Das Stroboskop-Messverfahren ist ähnlich dem Dopplerverfahren mit reflektierten Schallsignalen von bewegten Partikeln. Es wird dabei, im Gegensatz zum Dopplerverfahren nicht die Frequenzverschiebung des Schallsignals ausgewertet, sondern die Zeit gemessen, die ein Partikel zum Durchlaufen einer definierten Wegstrecke in einem Schallkegel benötigt. Die Ultraschallimpulse werden in kurzer und schneller Folge hintereinander ausgestrahlt (ähnlich wie bei Stroboskopaufnahmen mit Licht).

Driftverfahren

Beim sogenannten Driftverfahren wird senkrecht zur Strömung des zu messenden Mediums ein kontinuierliches Ultraschallsignal abgestrahlt. Es wird die Intensitätsverteilung durch das Medium entsprechend der Strömungsrichtung abgelenkt. Aus der relativen Intensitätsverteilung des Ultraschallsignals auf die gegenüberliegenden Empfänger kann die relative Strömungsgeschwindigkeit ermittelt werden.

Laufzeitdifferenzmessung

Für dieses Messmethode muss das Medium möglichst homogen und nur mit geringem Feststoffanteil belegt sein.

Vereinfacht dargestellt betrachtet man zwei Boote, die einen Fluss auf derselben Linie diagonal durchqueren, der eine in Strömungsrichtung und der andere entgegengesetzt. Das Boot, welches sich in Strömungsrichtung bewegt, benötigt eine wesentlich kürzere Zeit, um das gegenüberliegende Ufer zu erreichen. Genauso verhalten sich die Ultraschallwellen. Eine Schallwelle breitet sich in Fließrichtung des Messmediums schneller aus, als die Schallwelle in entgegengesetzter Richtung.

Die Laufzeiten werden kontinuierlich gemessen. Die Laufzeitdifferenz der beiden Ultraschallwellen ist somit direkt proportional zur mittleren Fließgeschwindigkeit. Das Durchflussvolumen pro Zeiteinheit ist das Ergebnis aus der mittleren Fließgeschwindigkeit multipliziert mit dem jeweiligen Rohrquerschnitt des Messwertaufnehmers.

Die Identifizierung eines Messstoffes kann auch direkt über die Laufzeitmessung von Ultraschallwellen bestimmt werden. Die Schalllaufzeit zum Beispiel in Wasser ist kürzer als in Heizöl.

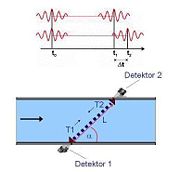

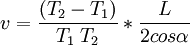

Berechnunggrundlagen

Die Berechnung der Fließgeschwindigkeit nach dem Laufzeitverfahren erfolgt nach folgender Gleichung:

Hierin sind:

- v – mittlere Fließgeschwindigkeit des Mediums

- T1 – Laufzeit des Ultraschallsignals mit der Strömung

- T2 – Laufzeit des Ultraschallsignals gegen die Strömung

- L – Länge des Ultraschallpfades

- α – Winkel des Ultraschallsignals zur Strömung

Messwerterfassung

In modernen Auswertegeräten werden die Schalllaufzeiten und die Laufzeitdifferenzen heute mit digitalen Signalprozessoren (DSP) bestimmt. Übliche Verfahren sind die Flankenauswertungen First-Negative und das Kreuzkorrelationsverfahren.

Mehrkanalverfahren

Die Auswerteelektronik wird meist im Mehrkanalverfahren betrieben, die somit auch unter schwierigen Bedingungen die tatsächlichen Strömungsgegebenheiten sicher und präzise erfassen kann.

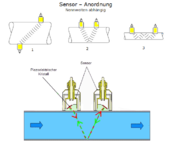

Prinzip Mehrkanal

Ein Ultraschall-Durchflussmesser misst die Durchflussgeschwindigkeit im Messrohr mittels zweier sich gegenüber liegender Sensoren-Anordnungen. Diese sind in einem Winkel so angeordnet, dass ein Sensor etwas weiter stromabwärts montiert ist als der andere. Das Durchflusssignal wird durch abwechselndes Messen der Laufzeit eines akustischen Signals von einem Sensor zum anderen ermittelt, wobei der Effekt genutzt wird, dass Schall schneller mit der Durchflussrichtung übertragen wird als gegen die Durchflussrichtung. Der Volumenstrom wird durch sequentielles Messen zwischen allen Sensorpaaren in der Anordnung ermittelt. Diese Anordnung gewährleistet, dass nach typischen Durchflussbehinderungen wie zum beispiel durch einen Rohrbogen in einer oder zwei Ebenen nur ein kurzer gerader Rohrverlauf vor dem Messgerät benötigt wird. Die digitale Signalverarbeitung ganatiert die konstante Bewertung der Durchflussmessung und reduziert die Empfindlichkeit hinsichtlich mehrphasiger Durchflussbedingungen und erhöht somit die Verlässlichkeit der Messung erheblich.

Clamp-On-Durchflussmesser

Als eine Sonderform der Ultraschalldurchflussmessung gibt es eine Messanordnung die von außen am Rohr angebracht wird, keine Eingriffe in das Rohr selbst benötigt, und somit die Menge bzw. die Fliessgeschwindigkeit bestimmt werden kann. Einsatzbereich ab Nennweiten DN 5 bis DN 6000. Gerade bei großen Nennweiten ist diese Clamp-On-Methode ein preisgünstiges Lösung.

Die wesentlichen Vorteile von Clamp-On:

- einsetzbar für alle homogenen Medien in schalldurchlässigen Rohren, auch mit Auskleidung;

- Chemie- oder Prozessapplikationen;

- großer Messstofftemperaturbereich -40...+170 °C;

- ideal für Nachrüstungen;

- Installation ohne Prozessunterbrechung.

Clamp-On Sonden gibt es auch für die Durchflussmessung an Schläuchen. Auch diese Methode ist nicht-invasiv und kann wahlweise mit Blasendetektion kombiniert werden. Um eine optimale Messgenauigkeit zu erreichen, wird die Sonde in der Regel auf das spezifische Schlauch-Material kalibriert. Diese Clamp-On Sonden werden vor allem auch im medizinischen Bereich verwendet. So wird beispielsweise beim Einsatz der Herz-Lungen-Maschine, die während der Operation am offenen Herzen die Funktion von Herz und Lunge übernimmt, der genaue Blutfluss im Schlauchsystem des extrakorporalen Kreislaufs ermittelt. Auch bei der ECMO Anwendung (Extrakorporale Membranoxygenierung) wird der Blutfluss standardmäßig mit einem Clamp-On Sensor überwacht, meist in Kombination mit Blasendetektion.

In-Line-Durchflussmesser

Diese Bauform von Ultraschalldurchflussmessern wird in die Rohrleitung eingebaut. Die Geräte können im Werk kalibriert werden und erreichen daher eine bedeutend höhere Genauigkeit, welche auch im Feld erreichbar bleibt. Durch mehrpfadige Sensoranordnung kann die Genauigkeit weiter erhöht und die Beeinflussung durch ein asymmetrisches Durchflussprofil minimiert werden.

Die Messaufnehmer eignen sich für zahlreiche Aufgaben der Prozesssteuerung und Versorgungsanwendungen in nahezu allen Industriebranchen. Die Vorteile der Inlineausführung sind:

- kalibrierte Durchflussmessung für leitende und nichtleitende Flüssigkeiten, wie zum Beispiel Lösungsmittel und Kohlenwasserstoff;

- Diagnosefähigkeit und Datensicherung für eine erhöhte Prozessqualität;

- permanente Selbstüberwachung von Messumformer und Sensor;

- geringere Anforderungen an vorgelagerte Rohrleitungen bei der Bauform mit vier Strahlen nur noch Einlaufstrecken (Rohrdurchmesser ≤ 5) erforderlich;

- kein Druckverlust;

- wartungsfrei, keine beweglichen Teile.

Anwendungen

- Wasser und Abwasser

- Energie und Wärme

- Chemie

Vorteile

- Praktisch vollständige Unabhängigkeit von der Reynoldszahl, also gleiche Messgenauigkeit bei laminarem und turbulentem Strömungsprofil;

- genaue Messung über weite Spannen möglich;

- Anzeige des Durchflusses in Betriebseinheiten;

- unempfindlich gegen Druck- und Durchfluss-Schläge, Vibrationen; Schmutzpartikel im Gassstrom;

- für den eichpflichtigen Verkehr geeignet;

- Hochtemperatur-Ausführungen bis Messtofftemperaturen von 500 Grad je nach Hersteller und Bauform

Nachteile

Schallwellen sind Druckwellen, die aufgrund der Kompressibiltät des Messstoffes mechanische Wellen erzeugen. Extrem hohe Viskosität dämpft diese Bewegung und damit die Ausbreitung der Schallwellen. Deswegen gibt es Grenzen für die Viskosität. In der Regel liegt diese Grenze weit über den in der Praxis auftretenden Werten, sie spielt nur in einer sehr geringen Zahl von Einzelfällen eine Rolle. Hohe Gasanteile führen zu einer erhöhten Kompressibilität des Messstoffes und zu extrem niedriger Schallgeschwindigkeit. Beide Effekte können zum Ausfall der Messung führen.

Nicht alle Messstoffe können gemessen werden:

- Gasblasen: Reflexionen / Dämpfung, max.: 1 Vol%

- Feststoffpartikel (Reflexionen) Richtwert: < 5 Vol%

- Viskosität (Dämpfung) Richtwert: max 100 cP / DN [m]

Einzelnachweise

- ↑ DIN 1319-1:1995-01, Grundlagen der Meßtechnik - Teil 1: Grundbegriffe, Beuth Verlag, Berlin

Literatur

- Kaspers/Küfner Messen - Steuern - Regeln Elemente der Automatisierungstechnik; Vieweg+Teubner Verlag; ISBN 3-8348-0006-6

- DIN EN ISO 6416, Hydrometrie - Messung des Abflusses mit dem Ultraschallverfahren, Beuth Verlag Berlin

Weblinks

Wikimedia Foundation.