- Wellpappensorten

-

Wellpappe ist ein überwiegend in der Verpackungsindustrie verwendetes Zellstoffprodukt, das leicht und relativ stabil ist. Wellpappe ist eine der am weitesten verbreiteten Verpackungen der Welt. Die Herstellung von Wellpappe ist aufwendig und mit hohem Rohstoffaufwand verbunden.

Sie besteht häufig aus drei Lagen: Eine ebene Schicht Papier, dann eine S-förmig dazwischengeklebte, dann wieder eine Ebene. Dies macht die Wellpappe insbesondere in der Richtung quer zum Wellenverlauf sehr steif, parallel zu den Wellen aber biegsam. Es gibt gelegentlich auch Wellpappe mit fünf oder gar sieben solcher Schichten. Man unterscheidet viele verschiedene Arten von Wellpappe. Die Wellpappensorten werden je nach Einsatzgebiet hergestellt.

Inhaltsverzeichnis

Geschichte und Zahlen

Gewelltes Papier wurde 1856 in England patentiert und als Einlage für hohe Hüte eingesetzt. Wellpappe, genauer gesagt „einseitige Wellpappe“ wurde erst 25 Jahre später, am 20. Dezember 1871 von dem Amerikaner Albert Jones in New York zum Patent angemeldet. Jones benutzte dieses Material zum Einwickeln und Versenden von Flaschen und Glaslaternen. Die erste Maschine zur Fertigung größerer Mengen einseitiger Wellpappe wurde 1874 von G. Smyth gebaut. Im gleichen Jahr stellte Oliver Long das erste Mal einwellige Wellpappe her, mit Deckenpapieren auf beiden Seiten. Der gebürtige Schotte Robert Gair erfand 1890 die erste Wellpappeschachtel.

Die erste Fertigungsstätte in Kontinentaleuropa wurde am 24. Juli 1883 in Jülich im Rheinland durch Thompson & Norris gegründet. Erst nachdem das Jones-Patent in Amerika erloschen war entstand den amerikanischen Patentinhabern Konkurrenz. Erstmalig wurden auch auf dem europäischen Festland Maschinen für die Herstellung von Wellpappe entwickelt.

Das erste selbstständige deutsche Wellpappenpwerk wurde durch den 1863 in Rothwasser bei Görlitz geborenen Fedor Schoen (Papier- und Wellpappenfabriken Fedor Schoen, Köln) 1892 gegründet. Dieser ließ sich von dem Maschinenfabrikanten Wilhelm Richter in Breslau nach eigenen Vorgaben Maschinen bauen und produzierte dort in Räumen, die seinen Brüdern gehörten, einseitige Wellpappe. 1894 verlegte man die Fabrikation in das deutsche Hauptindustriegebiet nach Köln, um dort bald auch doppelseitige Wellpappe herzustellen. In den folgenden Jahren wurden weitere Werke in Stuttgart, Berlin, (1911 Dresden, Gittersee), Neuss und Dohna gegründet.

Im Gegensatz zu amerikanischen Veröffentlichungen war Richter der erste Maschinenfabrikant für Wellpappenmaschinen und nicht C. F. Langston, der 1895 erstmals eine einzelne Wellpappenmaschine baute. Allerdings baute Richter nicht für den allgemeinen Markt, sondern hatte sich verpflichten müssen, nur an Fedor Schoen oder nur mit dessen Genehmigung zu liefern.[1]

Anfang des 20. Jahrhunderts begann die Wellpappeschachtel die bis dahin maßgefertigten hölzernen Steigen und Behälter im Bereich des Handels langsam zu ersetzen.

Das erste Prüfverfahren (Berstdruck nach Mullen) kam 1907 in den USA in Umlauf, wurde aber erst 1959 in Deutschland offiziell anerkannt. In Indiana wurde 1916 das erste mal zweiwellige Wellpappe produziert (Doppel-Doppel). 1929 kam zu der bis dahin bekannten A-Welle die B-Welle hinzu.

Weltweit sind ca. 275.000 Menschen mit der Herstellung, Verarbeitung und dem Vertrieb von Wellpappe beschäftigt; in Deutschland waren es 2006 rund 18.000 Menschen.

Im Jahre 1991 existierten 1650 Wellpappenwerke in der westlichen Welt, davon 661 in Europa und 97 in Deutschland; 2006 waren es in Deutschland 39 Unternehmen mit 113 Werken. Nach den USA und Japan stand Deutschland 2006 mit einer Produktion von rund 8,2 Milliarden m² und 4,3 Mio. t an dritter Stelle in der Wellpappenerzeugung.

Der Wellpappenverbrauch pro Kopf (in kg) gliederte sich im Jahr 2005 wie folgt:

USA 77 Japan 69 Italien 64 Spanien 55 Belgien 54 Österreich 52 Deutschland 49 Dänemark 49 Frankreich 48 Niederlande 43 Irland 39 Großbritannien 38 Schweden 38 Sorten

Allgemein

Man unterscheidet bei Wellpappe verschiedene Sorten, Wellenarten und Wellenkombinationen. Die meist verbreiteten Wellenarten im einwelligen Bereich sind C-Welle (Mittelwelle) und B-Welle (Feinwelle), sowie E-Welle (Mikrowelle).

Im doppelwelligen Bereich sind überwiegend Wellenkombinationen aus BC-Welle (Fein- und Mittelwelle miteinander verbunden), EB-Welle oder EE-Welle anzutreffen; aber auch BB-Welle ist immer häufiger im Einsatz. Für dreiwellige Wellpappe verwendet man hauptsächlich eine ACA- (Grobwelle-Mittelwelle-Grobwelle) oder BAA- (Feinwelle-Grobwelle-Grobwelle) Wellenkombination.

Die Wahl der Wellenkombinationen in Verbindung mit dem Flächengewicht und der Art des Wellpappenrohpapiers (z. B. Kraftliner oder Testliner als Deckenpapier und z. B. Halbzellstoff oder Schrenz als Papier für die Welle) sind abhängig von dem zu verpackenden Produkt und dessen Versandweg und den daraus resultierenden Beanspruchungen.

Für leichtere Güter findet i. d. R. ein- und doppelwellige Wellpappe Verwendung, typisch z. B. für Produkte der Nahrungs- und Genussmittelindustrie (Konsumgüter). Dreiwellige Wellpappe kann für schwere und empfindliche Güter z. B. für den Überseeversand eingesetzt werden und als Ersatz von Holzverpackungen dienen. Bei den zu verpackenden Gütern handelt es sich häufig um Investitionsgüter mit hohen Gewichten und besonderen Anforderungen aufgrund von ungünstigen Klimaverhältnissen während des Versandweges und am Empfängerort.

Neben der Wahl der Wellenkombination und der Rohpapiersorte mit dem entsprechenden Flächengewicht ist die Verpackungskonstruktion mitentscheidend für die Stabilität der Verpackung und den Schutz des Produktes.

Der FEFCO-Code gibt Überblick über Konstruktionen standardisierter Versandverpackungen. Darüber hinaus werden von den Unternehmen der Wellpappenindustrie individuelle Konstruktionen allein bzw. in Zusammenarbeit mit deren Kunden entwickelt.

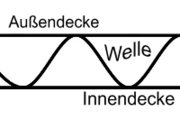

Die Wellpappe ist in mehreren Lagen aufgebaut. Bei einseitigen Wellen (B-Welle und C-Welle) sind die Lagen wie folgt:

- Decke

- Welle

- Innendecke

Da es verschiedene Qualitäten gibt, unterscheiden sich die Papiersorten bei der Verwendung der Decken und Wellen in der flächenbezogenen Masse.

Bei der Außendecke liegt das sogenannte Flächengewicht zwischen 105 und 440 g/m², bei der Welle liegt das Flächengewicht zwischen 80 und 200 g/m² und bei der Innendecke liegt das Flächengewicht zwischen 80 und 300 g/m².

Bei Sonderqualitäten kann durch Spezialpapier die Festigkeit erhöht werden, z. B. bei Linarcor (Decke bis zu 385 g/m², Welle bis zu 285 g/m²).

Arten

Zeichen Wellenart (Name) Wellenteilung (mm) Wellenhöhe (mm) O* Grafikwelle 1,3 0,3 G* Grafikwelle ≤ 1,88 ≤ 0,55 N* Grafikwelle 1,6 bis 1,8 0,4 bis 0,6 F* Feinstwelle 1,9 bis 2,6 0,6 bis 0,9 E Mikrowelle 3,0 bis 3,5 1,0 bis 1,8 D Midiwelle 3,8 bis 4,8 1,9 bis 2,1 B Feinwelle 5,5 bis 6,5 2,2 bis 3,0 C Mittelwelle 6,8 bis 7,9 3,1 bis 3,9 A Grobwelle 8,0 bis 9,5 4,0 bis 4,9 K* Maxiwelle ≥ 10,0 ≥ 5,0 (* Für die Wellenarten K, F-O ist eine Norm nicht vorhanden oder in Vorbereitung.)

Wellenform

Die in Deutschland produzierte Wellenform ist die Sinuswelle, auch „Rundriffelform“ genannt. Das sogenannte V-Profil ist in Deutschland weniger gebräuchlich.

Doppelwelle (Duplex)

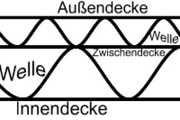

Bei Wellpappe im Bereich Doppelwelle (z. B. BC-Welle) ist der Aufbau wie folgt:

- Decke

- B-Welle

- Zwischendecke

- C-Welle

- Innendecke

Die Doppelwelle unterscheidet sich dadurch, dass die B-Welle und C-Welle in einem Kaschierwerk zusammengefügt (verleimt) werden. Um die Verbindung zwischen den beiden Wellen herzustellen, wird dabei eine Zwischendecke eingefügt. Das Flächengewicht der Zwischendecke liegt bei 80 bis 145 g/m².

Im Schwerwellpappenbereich liegt das Flächengewicht bis 430 g/m².Herstellung

Wellpappe wird mit sogenannten „Corrugatern“ (engl. corrugated = gewellt) oder zu deutsch einfach Wellpappenanlagen(WPA) hergestellt. Mit solchen Anlagen ist es möglich, einlagige (Simplex), doppellagige (Duplex) oder dreilagige (Triplex) Wellpappe zu produzieren. Das Papier der mittleren Bahn (die Welle) wird unter Druck mittels Riffelwalzen und heißem Wasserdampf in Form gebracht und zuerst auf die Innendecke, danach auf die Aussendecke verklebt; zum Verkleben wird Stärkeleim mit verschiedenen Zusätzen eingesetzt. Eine Riffelwalze ist in der Form einem Zahnrad – nur sehr viel breiter – ähnlich. Die Kurve auf der Riffelwalze bestimmt die Wellenform und -höhe. Normalerweise arbeiten WPAs mit einer Arbeitsbreite von 2.450 mm. Moderne WPAs haben inzwischen Arbeitsbreiten von bis zu 3.300 mm erreicht und können unter günstigsten Umständen mit einer Produktiongeschwindigkeit von bis zu 400 m/min Wellpappe herstellen. Das bedeutet über 1.300 m²/min, oder 78.000 m²/h.

Weltmarktführer auf dem Gebiet der Entwicklung und Montage von Wellpappanlagen ist die BHS Corrugated Maschinen- und Anlagenbau GmbH, welche im nordbayerischen Städtchen Weiherhammer beheimatet ist. Es schließen sich die italienische Firma Agnati, der italienisch-amerikanische Konkurrent Fosber und die in zahlreichen Branchen aktive Mitsubishi Heavy Industries an.

Offset-Wellpappeverpackungen

Als Offset-Wellpappeverpackungen werden offsetbedruckte Wellpappeverpackungen bezeichnet. Ein bedruckter Bogen wird auf eine fertige Wellenbahn geklebt, die aus Innendecke und Welle besteht und gleichzeitig in bogengroße Stücke geschnitten wird. Es entsteht sogenannte kaschierte Bogenware. Der bedruckte Bogen fungiert als Außendecke. Man findet Offset-Wellpappeverpackungen häufig im Supermarkt (POS), da sie Produkte sehr ansprechend verkauft.

Krümmung von Wellpappe

Die Krümmung von Wellpappe, auch Warp genannt, ist ein in der Wellpappenindustrie verbreitetes Problem. Sie kann im wesentlichen zu zwei Zeitpunkten erfolgen:

Der sogenannte Corrugator Warp tritt direkt nach der Produktion der Wellpappe auf. Er wird durch falsche Maschineneinstellungen, Maschinendefekte und fehlerhafte Rohstoffe (Rohpapiere) hervorgerufen. Für den Post Corrugator Warp wiederum ist falsche Lagerung der Wellpappe der Grund. Bögen verlassen die Wellpappenanlage flachliegend und wölben sich erst nach einigen Stunden bis Tagen. Auslöser sind dann falsche oder ungünstige Lager- und Klimabedingungen.

Die Warps werden auch ihrer Form nach eingeteilt:

- Up-Warp

Die Kanten der Bögen zeigen nach unten und nach oben. Es wird fast ein „U“ durch die Bahn ausgebildet.

- Down-Warp

Die Kanten fallen nach unten ab. Der Stapel ähnelt einem Hügel.

- Side-to-Side-Warp

Verläuft die Krümmung der Bögen quer zur Maschinenlaufrichtung, so spricht man von Side-to-Side-Warp. Diese Form hat ihre Ursachen in unterschiedlichen Feuchten der Deckenbahnen.

- End-to-End-Warp

bezeichnet krumme Bögen in Maschinenlaufrichtung. Die Gründe für End-to-End-Warp sind unterschiedliche Feuchten der Deckenbahnen oder unterschiedliche Bahnspannungen.

- S-Warp

Ist durch die Umkehrung der Ausrichtung des Warps gegen die Maschinenlaufrichtung gekennzeichnet. Ursachen können lokale Feuchteunterschiede der Deckenbahnen oder falsche Lagerung sein.

- Twist-Warp

Hat die Form eines Korkenziehers und kann mehrere der oben genannten Gründe haben.

Die Krümmung der Wellpappe kann beim Abstapeln durch wechselseitiges Wenden von Wellpapp-Paketen (bestehend aus mehreren Wellpapp-Bogen) und/oder Einbringen von Zwischenlagenbrettern minimiert oder ganz verhindert werden.

Siehe auch

- Stapelstauchwiderstand (BCT)

- Kantenstauchwiderstand (ECT)

- Flachstauchwiderstand

- Cobb-Wert

- Buchverpackung

Berufsfelder

- Verpackungsmittelmechaniker

- Diplom-Ingenieur/in Verpackungstechnik

- Bachelor/Master of Engineering in Packaging Technology

- Diplom-Ingenieur Verfahrenstechnik Papier/Kunststoff

- Diplom-Ingenieur/in Papierverarbeitung

- Papiertechniker/in

- Maschinenführer/in

- Master Packaging Design und Marketing

- Verpackungsberater/in

- Verpackungsentwickler/in

Literatur

- Zahlen und Fakten – Die wichtigsten Zahlen für die Wellpappenindustrie, Herausgeber vdw Verband der Wellpappen-Industrie e.V., Ausgabe 2007

- DIN 55468, Teil 1., Packstoffe - Wellpappe - Teil 1: Anforderungen, Prüfung, Ausgabe August 2004

Einzelnachweise

- ↑ VDW, Handbuch der Wellpappe, Teil 1

Weblinks

Wikimedia Foundation.