- Befestigungsschraube

-

Eine Schraube ist prinzipiell ein zylindrischer oder kegelförmig zugespitzter Stift oder Bolzen, auf dem ein Gewinde aufgebracht ist. Um das Drehen der Schraube zu erleichtern, hat sie an ihrem oberen Ende einen sogenannten Kopf.

Das Gewinde kann als schiefe Ebene betrachtet werden, die wendelförmig um den Grundkörper aufgewickelt ist.

Da Schrauben mit einer ganzen Umdrehung nur einen geringen Weg zurücklegen, werden sie auch oft zum Justieren verwendet.

Inhaltsverzeichnis

Geschichte

Die früheste Bekannte ist die Archimedische Schraube, welche der assyrische König Sin-ahhe-eriba zur Wasserversorgung der Hängenden Gärten von Babylon und Ninives im 7. Jahrhundert v. Chr. installieren ließ. Die Schraube wurde später durch den griechischen Mathematiker Archytas von Tarent (428-350 v. Chr.) beschrieben. Sie diente jedoch dem Wassertransport und nicht als Verbindungselement und unterscheidet sich dadurch von den hier betrachteten Schrauben.

Im 1. Jahrhundert v. Chr. waren Schrauben aus Holz im Mittelmeerraum für Öl- und Weinpressen verbreitet. Hier kam zum ersten Mal das gleiche Prinzip zum Tragen wie bei der Schraube als Verbindungselement.

Zu Beginn des 15. Jahrhunderts wurden die ersten Metallschrauben in Europa gefertigt, konnten sich aber aufgrund der hohen Preise nicht durchsetzen. Erst durch die Industrialisierung im 18. Jahrhundert konnten Schrauben als preiswerte Massenware hergestellt werden und so weite Verbreitung finden.

Nachfolgend eine Zeittafel der neuzeitlichen Errungenschaften:

- 1744: Erfindung eines Bits mit flacher Klinge für eine Art Handbohrmaschine, Vorgänger des Schraubendrehers.

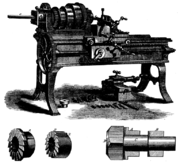

- 1770: Der englische Werkzeugmacher Jesse Ramsden (1735–1800) entwirft die erste zufriedenstellende Drehmaschine.

- 1797: Der britische Ingenieur Henry Maudslay (1771–1831) patentiert eine Gewindeschneidmaschine.

- 1798: Der Amerikaner David Wilkinson patentiert eine ähnliche Maschine in den USA.

- ab 1800: Herstellung und Verwendung von Hand-Schraubendrehern

- 1908: Der Kanadier Peter Lymburner Robertson (1879–1951) entwirft den Robertson-Schraubendreher, der in Nordamerika zum Standard wird.

- 1930er: Der Amerikaner Henry F. Phillips kauft das Phillipsschrauben-Patent von J. P. Thompson (patentiert 1933).

- während des Zweiten Weltkrieges wurden Gewinde standardisiert, sodass austauschbare Teile in allen Ländern der Alliierten hergestellt werden konnten.

Anwendung, Aufbau

Stiftschrauben an einer Dampfturbine

Stiftschrauben an einer DampfturbineSchrauben dienen als lösbare Verbindungen von Bauteilen aller Art. Dazu werden ihr Gewinde in ein entsprechendes „Muttergewinde“ bzw. Innengewinde eingedreht. Dabei wird die Schraube gedehnt und die zusammengefügten Teile werden gestaucht. Die Schraube hält also die Bauteile durch eine Klemmverbindung zusammen, und die Schraube wird ausschließlich auf Zug beansprucht.

(Zwar werden Schrauben manchmal auch auf Scherung oder Biegung beansprucht, allerdings sind sie für diese Verwendung nicht sonderlich gut geeignet. Das Gewinde stellt eine Kerbung der Oberfläche dar, die die Belastbarkeit auf Scherung oder Biegung gegenüber einem glatten Bolzen um ca. 50% herabsetzt.)

Der Kopf mit seiner jeweils speziellen Form dient einerseits als Angriffspunkt für das zugehörige Drehwerkzeug (Schraubenschlüssel, Schraubendreher, Innensechskantschlüssel etc.), andererseits als Auflagefläche zum Andrücken des „obersten“ Teils auf das darunterliegende zu verbindende Teil.

Es gibt Schrauben mit weniger als einem halben Millimeter Durchmesser für Uhrwerke oder auch mannshohe, schenkeldicke Verbindungselemente an Großmaschinen oder Bauwerken.

Aufgrund steigender Wiederverwertungsquoten und Rohstoffpreise sind Schraubverbindungen nach wie vor aktuell oder sogar im Aufwärtstrend. Sie erleichtern es Zerlegebetrieben, ausgediente Geräte und Anlagen sortenrein zu trennen und gegebenenfalls Komponenten wiederzuverwenden.

Herstellung

Für die Produktion von Kopfschrauben gibt es heute hauptsächlich zwei Herstellverfahren:

- das Kaltfließpressverfahren auf mehrstufigen Pressen für große Stückzahlen und Durchmesser bis zur Zeit maximal M 36. Das Ausgangsmaterial wird als „Draht“ auf Spulen aufgewickelt angeliefert und in den Pressen vorgeschalteten Anlagen abgehaspelt, gerichtet und gegebenenfalls auf den gewünschten Durchmesser reduziert. Moderne Kaltfließpressen arbeiten mehrstufig, d. h. pro Hub sind mehrere Operationen hintereinander verkettet, bspw. Sechskantkopf vorformen, stauchen, abgraten und Gewindeteil reduzieren. Im nachfolgenden Prozess werden die Gewinde durch Gewindewalzmaschinen mit Flachbacken oder Rolle- und Segmentwerkzeugen spanlos auf die reduzierten Gewindeteile aufgerollt. Vorzugsweise verwendet man Kaltfließpressen mit integrierter Gewinderollmaschine, sogenannte „Boltmaker“. Abhängig von Durchmesser und Länge der Schrauben erreichen solche Anlagen Produktionszahlen von mehr als 300 Stück pro Minute.

- das Warmpressverfahren Schmieden auf Schmiedepressen für kleine bis mittlere Stückzahlen und Durchmesser bis M 200. Das in eine Stangenform eingesetzte Rundmaterial muss zuerst in einem vorbereitenden Arbeitsgang abgelängt werden. Die Abschnitte werden dann ganz oder partiell auf Schmiedetemperatur (abhängig vom Werkstoff bis zu 1.250 °C) erwärmt und in Pressen vorgeformt. Zur Fertigstellung solcher Schrauben werden anschließend zerspanende Verfahren (CNC-Drehen, Gewindeschneiden) angewandt, oder in einem höherwertigen Verfahren die Gewinde spanlos auf Gewinderollmaschinen (2- oder 3-Rollen Maschinen mit Rollkräften bis 1.200 kN) hergestellt.

Aus Kostengründen mittlerweile unüblich ist die Fertigung großer Stückzahlen von Schrauben und Muttern auf automatischen Drehmaschinen. Bei kleinen Stückzahlen dagegen ist dieses Verfahren wegen seiner Flexibilität immer noch gebräuchlich. Kleinere Gewindeabmessungen werden dabei mit Hilfe von Gewindebohrern (für Innengewinde) und Schneideisen (für Außengewinde) hergestellt. Diese beiden Werkzeuge werden auch für die Herstellung von Gewinden von Hand gebraucht.

Siehe hierzu auch Herstellverfahren

Korrosionsschutz

Korrosionsarme bzw. rostfreie Schrauben bestehen aus nichtrostendem Stahl, Nickellegierungen, Kupferlegierungen, Kunststoffen, gelegentlich Aluminium, Titan oder neuerdings auch aus kohlenstofffaserverstärktem Kunststoff („Carbon“). Einfache Stahlschrauben dagegen benötigen eine Schutzbeschichtung (z. B. Korrosionsschutzfarbe), wenn sie nicht unter korrosionsfreien oder -armen Bedingungen verwendet werden. Mögliche Verfahren der Oberflächenbehandlung sind:

- Brünierung: (auch geschwärzte Schrauben genannt), dabei wird eine dünne, festanhaftende dunkelbraune bis schwarze Oxidschicht (Eisenoxiduloxid – Fe3O4) durch Tauchen in eine erhitzte, stark alkalische Salzlösung erzeugt. Norm dazu: DIN 50938. Der erzielte Korrosionsschutz ist schwach, er dient eher optischen Gründen.

- Phosphatierung, dabei wird auf der Oberfläche chemisch oder elektrochemisch eine Phosphatschicht erzeugt. Schwacher Korrosionsschutz, vorwiegend bei Anforderungen an die Haftfähigkeit z. B. von Putz verwendet (z. B. Schnellbauschrauben-Trockenbau) bzw. im Automobilbau für Motorschrauben, die ohnehin keiner Korrosion ausgesetzt sind wie z. B. Pleuel- und Zylinderkopfschrauben. Vorteilhaft wird dabei die gute Einstellbarkeit der Reibungszahlen sowie die hohe Belastungsfähigkeit der Phosphatschicht ausgenutzt.

- Verzinkung: Dabei werden Feuerverzinkung (tZn) und galvanische Verzinkung (galZn) unterschieden. Die preiswerte und bei weitem gebräuchlichste Verzinkung ist die galvanische Verzinkung. Große Schrauben (ab M 16) für den Einsatz im Freien werden meist feuerverzinkt.

- Chromatierung (aus Umweltschutzgründen abnehmend)

- Verzinnen, um eine gute Weichlot-Oberfläche herzustellen (Elektroindustrie)

- Kadmierung (aus Umweltschutzgründen eingestellt)

- Zinklamellenüberzug: frei von sechswertigem Chrom (Cr-VI), keine Wasserstoffversprödung

- Sherardisieren: In Europa wenig bekanntes Diffusions-Verzinkungsverfahren, Korrosionsbeständigkeit ist vergleichbar mit dem der Feuerverzinkung, gute Haftung.

Untersuchungen haben ergeben, dass Korrosionsschutzschichten, die sechswertiges Chrom enthalten – z. B. chromatierte und galvanisch verzinkte Schichten – krebserregend sein können. Der EU-Altauto-Verordnung 2000/53/EG entsprechend, müssen daher alle Neufahrzeuge ab dem 1. Juli 2007 frei von sechswertigem Chrom (Cr-VI) sein. Daher werden immer mehr Beschichtungen zum Beispiel auf den Zinklamellenüberzug umgestellt. Neben dem Automobilsektor ist hiervon z. B. auch die Elektronikindustrie betroffen, die ebenfalls auf Cr-VI-freie Verfahren umstellen muss (siehe RoHS-Richtlinie).

Die Korrosionsbeständigkeit von Beschichtungen wird durch den Salzsprühtest ermittelt, d. h. beschichtete Teile (z. B. Schrauben) müssen in einer Prüfkammer einem ständigen Salznebel über beispielsweise 240 oder 480 Stunden widerstehen, ohne Korrosion aufzuweisen. So simuliert man den Lebenszyklus eines Bauteils in Bezug auf dessen Korrosionsbeständigkeit.

Weitere Oberflächenbehandlungen, die neben dem Korrosionsschutz auch zur Dekoration oder der besseren elektrischen Kontaktgabe dienen, sind das Versilbern, Verkupfern, die Messingbeschichtung, das Verchromen, Vernickeln und das Vergolden.

Kennzeichnung/Festigkeitsklassen

Die Kennzeichnung der Sechskant- und Innensechskantschrauben ab M5 erfolgt auf dem Schraubenkopf, auf dem das Herstellerkurzzeichen und die Festigkeitsklasse angegeben sind, bei Schrauben aus nichtrostendem Stahl zusätzlich A2 oder A4.

Bei der vollständigen Kennzeichnung werden alle relevanten Daten angegeben, ein Beispiel ist:

ISO 4014 – M10 × 60–8.8

Aus der Bezeichnung ist aufgrund der ISO-Norm 4014 (metrisches ISO-Gewinde bzw. Regelgewinde) herauszulesen, dass es sich um eine Sechskantschraube mit Schaft und einem Nenndurchmesser von 10 mm, sowie einer Länge von 60 mm und der folgend erklärten Festigkeitsklasse 8.8 handelt.

ISO 8765 – M20 × 2 × 60–8.8

Der Kennzeichnung dieser Sechskantschraube ist noch die Steigung von 2,0 mm hinzugefügt und es handelt sich somit um ein Feingewinde, denn eine Schraube mit Regelgewinde hätte eine Steigung von 2,5 mm. Zusätzliche Kennwerte, wie Flanken- und Kerndurchmesser, Spannungs- und Kernquerschnitt, sowie Steigungswinkel kann man mithilfe der DIN 13 bestimmen.

Aus der Festigkeitsklasse bei Stahlschrauben lassen sich die Zugfestigkeit Rm und die Streckgrenze Re errechnen. Als Beispiel die Festigkeitsklasse 8.8:

- Rm wird errechnet, indem man die erste Zahl mit 100 multipliziert. (8 × 100 = 800 N/mm² maximale Zugfestigkeit),

- Re, indem beide Zahlen miteinander multipliziert und das Ergebnis noch einmal mit zehn multipliziert.

- (8 × 8 = 64 N/mm² x 10 = 640 N/mm² Mindeststreckgrenze). In diesem Fall wird bei 80 % der Zugfestigkeit (hier beginnt die Einschnürung der Schraube und die maximal übertragbare Kraft ist hier am größten) die Streckgrenze (ab hier treten irreversible Verformungen auf) erreicht und die Verformung geht von dem elastischen in den plastischen Bereich über. Wenn die Schraube darüber hinaus belastet wird, ist das Material dauerhaft verformt und die Schraube ist dauerhaft verlängert. Dies sollte vermieden werden.

Gemäß der Normung für mechanische und physikalische Eigenschaften (EN ISO 898-1) sind die Festigkeitsklassen 4.6, 5.6, 5.8, 6.8, 8.8, 10.9 und 12.9 gebräuchlich.

In der Industrie kommt sehr häufig die Klasse 8.8 zur Verwendung, die Klassen 4.6, 5.6 und 5.8 sind abgesehen von den Flanschverbindungen nur selten anzutreffen. 10.9 und 12.9 werden vor allem für berechnete und definiert vorgespannte Schraubverbindungen verwendet.

In Baumärkten hingegen wird vielfach die Festigkeitsklasse 4.6 angeboten.

Für Schrauben aus nichtrostendem Stahl wird die Qualität und Festigkeitsklasse auf dem Schraubenkopf angegeben. Diese sind A (für austenitischen Stahl), 1 bis 5 (Sorte) sowie 50 (weich), 70 (kaltverfestigt) oder 80 (hochfest), z. B.: A2-70 oder A5-80. Vorwiegend werden die Qualitäten A2 allgemein und A4 für erhöhte Korrosionsbeanspruchungen verwendet. Diese Qualitäten werden umgangssprachlich auch heute noch mit den von Krupp geprägten Werksbezeichnungen „V2A“ und „V4A“ benannt. In besonderen Fällen kommen auch Schrauben aus den Werkstoffen mit den Werkstoffnummern 1.4439 oder 1.4462 zum Einsatz, beispielsweise im Offshore-Bereich. „Nichtrostende“ (eigentlich: korrosionsarme) Schrauben haben einen silbrig-matten Glanz und sind oft (sofern austenitisch) nicht magnetisch.

Schraubenarten (Unterscheidung)

Je nach Verwendungszweck, zu verschraubendem Material und anderen Anforderungen gibt es eine Vielzahl von Schraubenarten, die sich durch eine Reihe von Merkmalen unterscheiden:

Es wird unterschieden nach

Material der Schraube

- Stahl, vom billigen Baustahl bis hin zum amagnetischen, rostfreien Edelstahl

- Messing und andere Buntmetallegierungen

- Titan

- Kunststoff

- Keramik

Gewindeform

- Rechts- oder Linksgewinde

- Metrisches ISO-Gewinde (fein, standard, grob)

- zölliges Gewinde

- Rohrgewinde

- Holzschraubengewinde (der Belastbarkeit des Holzes angepasst)

- Selbstschneidende oder selbstprägende Gewinde für Metall oder Kunststoff

- Blechschraubengewinde mit einem Gewinde ähnlich demjenigen von Holzschrauben

- Schnellbauschrauben-Gewinde mit mehrgängigem Gewinde oder großem Steigungswinkel

- selbstschneidende Spanplattenschrauben-Gewinde, z. B. als Synonym die Markenbezeichnung SPAX, von: Spanplattenschraube mit Kreuzschlitz „x“).

- Nagelschrauben, diese werden mit Hilfe eines pneumatischem Schussgeräts in Holz eingeschossen. Im Gegensatz zu herkömmlichen Schnellbauschrauben werden sie linear und nicht drehend in das Werkstück eingebracht, was den Fertigungsschritt vereinfacht. Der Vorteil zu einer reinen Nagelverbindung ist die leichte Lösbarkeit der Verbindung.

- Maschinenschrauben, mit metrischen Gewinden oder den amerikanischen UNF- und UNC-Gewinden

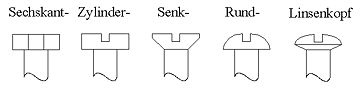

Schraubenkopf-Formen

Um unerwünschten Zugriff zu erschweren, werden Schrauben mit eher seltenen Schraubenköpfen verwendet:

- Tri-Wing

- Torq-Set, Sicherheitsprofil mit versetztem Kreuz (kaum angewendet)

- Torx-TR, Torx mit zentralem Dorn

- Innensechskant-TR, Innensechskant mit zentralem Dorn

- Spanner

- Schraubenköpfe mit schrägen Flächen anstelle eines Schlitzes; diese lassen sich nur einschrauben, jedoch nicht lösen

Für besondere Anwendungsgebiete gibt es weitere Formen

- Innenvielzahn, um ein hohes Drehmoment zu übertragen (Automobilbranche) und als Diebstahlschutzradmuttern bei hochpreisigen KFZ-Felgen

- Innendreikant

- Schlüssel/Schloss-Prinzip (zum Schrauben ist ein spezielles Gegen-Bit erforderlich)

Von Hand betätigbare Schrauben

Rändelschrauben und Rändelmuttern haben einen gerändelten Kopf und können ohne Werkzeug angezogen werden.

Flügelschrauben und -muttern sind ebenfalls von Hand zu lösen.

Schraubennormen (Auswahl)

- Sechskantkopf

- Sechskantschraube mit Schaft ISO 4014 (alt: DIN 931)

- Sechskantschraube mit Gewinde bis Kopf ISO 4017 (alt: DIN 933)

- Sechskantschraube mit Schaft, Feingewinde 8 × 1 bis 100 × 4, ISO 8765 (alt: DIN 960)

- Sechskantschraube mit Feingewinde 8 × 1 bis 100 × 4 bis Kopf, ISO 8676 (alt: DIN 961)

- Sechskant-Passschraube für Stahlbaukonstruktionen (geringes Lochspiel) DIN 7968

- Sechskant-Schraube für Stahlbaukonstruktionen DIN 7990

- Sechskant-HV-Schraube für Stahlbaukonstruktionen (hochfeste Verbindung) EN 14399 (alt: DIN 6914)

- Sechskant-Holzschraube DIN 571

- Sechskant-Blechschraube ISO 1479 (alt: DIN 7976)

- Vierkantkopf

- Zylinderkopf

- Zylinderschraube mit Innensechskant ISO 4762 (alt: DIN 912)

- Zylinderschraube mit Innensechskant, niedriger Kopf, mit Schlüsselführung DIN 6912

- Zylinderschraube mit Innensechskant, niedriger Kopf DIN 7984

- Zylinderschraube mit Schlitz ISO 1207 (alt: DIN 84)

- Zylinder-Blechschraube mit Schlitz ISO 1481 (alt: DIN 7971)

- Senkkopf

- Senkschraube mit Innensechskant ISO 10642 (alt: DIN 7991)

- Senkschraube mit Schlitz ISO 2009 (alt: DIN 963)

- Senk-Holzschraube mit Schlitz DIN 97

- Senk-Blechschraube mit Schlitz ISO 1482 (alt: DIN 7972)

- Senkschraube mit Kreuzschlitz ISO 7046 (alt: DIN 965)

- Senk-Holzschraube mit Kreuzschlitz DIN 7997

- Senk-Blechschraube mit Kreuzschlitz ISO 7050 (alt: DIN 7982)

Gängige Computer-Schrauben

Gängige Computer-Schrauben- Linsensenkkopf

- Linsensenkschraube mit Schlitz ISO 2010 (alt: DIN 964)

- Linsensenk-Holzschraube mit Schlitz DIN 95

- Linsensenk-Blechschraube mit Schlitz ISO 1483 (alt: DIN 7973)

- Linsensenkschraube mit Kreuzschlitz ISO 7047 (alt: DIN 966)

- Linsensenk-Holzschraube mit Kreuzchlitz DIN 7995

- Linsensenk-Blechschraube mit Kreuzschlitz ISO 7051 (alt: DIN 7983)

- Rundkopf

- Halbrund-Holzschraube mit Schlitz DIN 96

- Halbrund-Holzschraube mit Kreuzschlitz DIN 7996

- Linsenkopf (breiter, niedriger und runder als Zylinderkopf)

- Linsen-Blechschraube mit Kreuzschlitz ISO 7049 (alt: DIN 7981)

- Hammerkopf

- Flachrundkopf (mit Vierkant unter dem Kopf umgangssprachlich „Schlossschrauben“)

- Flachrundschraube mit Vierkantansatz DIN 603

- Gewindestifte (umgangssprachlich häufig auch Madenschraube genannt)

- Gewindestift mit Innensechskant und Kegelkuppe ISO 4026 (alt: DIN 913)

- Gewindestift mit Innensechskant und Spitze ISO 4027 (alt: DIN 914)

- Gewindestift mit Innensechskant und Zapfen ISO 4028 (alt: DIN 915)

- Gewindestift mit Innensechskant und Ringschneide ISO 4029 (alt: DIN 916)

- Gewindestift mit Schlitz und Kegelkuppe DIN 551

- Gewindestift mit Schlitz und Spitze DIN 553

- Gewindestift mit Schlitz und Zapfen ISO 7435 (alt: DIN 417)

- Gewindestift mit Schlitz und Ringschneide DIN 438

- Sonstige Schrauben

- Augenschrauben DIN 444

- Flügelschrauben DIN 316

- Rändelschrauben hohe Form DIN 464

- Rändelschrauben niedrige Form DIN 653

- Ringschrauben DIN 580

- Verschlussschraube mit Innensechskant, kegeliges Gewinde DIN 906

- Verschlussschraube mit Aussensechskant, kegeliges Gewinde DIN 909

- Verschlussschraube mit Bund und Innensechskant, zylindrisches Gewinde DIN 908

- Verschlussschraube mit Bund und Aussensechskant, schwere Ausführung, zylindrisches Gewinde DIN 910

- Verschlussschraube mit Bund und Aussensechskant, leichte Ausführung, zylindrisches Gewinde DIN 7604

- Gewinde-Schneidschraube DIN 7513

- Stiftschrauben, Einschraubende ~2 d DIN 835

- Stiftschrauben, Einschraubende ~1 d DIN 938

- Stiftschrauben, Einschraubende ~1,25 d DIN 939

- Stiftschrauben, Einschraubende ~2,5 d DIN 940

Es gibt noch eine Vielzahl von Spezialschrauben, die für spezielle Einsatzzwecke, bei denen keine Normschrauben verwendet werden können, konstruiert werden und sich im Wesentlichen durch ihre Kopf- bzw. Gewindeform unterscheiden (z. B. Bohrschraube mit Blechschraubengewinde DIN 7504)

Je nach der Kopfform braucht man den entsprechenden Schraubenschlüssel oder Schraubendreher zum Drehen der Schraube. Bei vielen Verbindungen ist es notwendig, einen Drehmomentschlüssel zu verwenden. Wo definierte Vorspannkräfte in Schraubenverbindungen einzubringen sind, kommen hydraulische Vorspannverfahren (drehend oder ziehend) zur Anwendung.

Die Längenangabe bezieht sich im allgemeinen auf die Länge ohne Kopf (also Gewinde plus ggf. Schaft), bei Senkkopfschrauben jedoch auf die Gesamtlänge inklusive Kopf.

Sonderbauformen

- Schrauben ohne Kopf können Stiftschrauben, Gewindestifte oder Gewindebolzen sein, mit einem zweigeteilten oder durchgehenden Gewinde. Ein Anwendungsbeispiel für einen Gewindestift ist der Befestigungsstift für Türgriffe, ein Beispiel für Stiftschrauben sind die Schrauben zur Verbindung des Zylinderkopfes mit dem Motorblock bei Kolbenmotoren. Das Dehnungsverhalten (Material und Querschnitt) von Zylinderkopfschrauben ist an die Verhältnisse angepasst.

- Bohrschrauben haben eine Spiralbohrerspitze, die geeignet ist, in nicht allzu dicke und harte Materialien (meist Bleche) ein Loch zu bohren, wodurch die Schraube in einem Arbeitsgang ohne Vorbohren verschraubt werden kann.

- Gewindeformende Schrauben (selbstformende Schrauben) formen selbst ein metrisches Gewinde in ein Sackloch oder ein Durchgangsloch aus Metall, ohne einen Span zu produzieren. Sie sind für weiche Materialien geeignet. Beim Einschrauben ist ein linear steigendes Drehmoment und ein höheres Anzugsmoment notwendig. Die Schrauben sind, da meist vergütet hergestellt, teurer als metrische Normschrauben, jedoch können im Gesamtprozess Kosten reduziert werden, da auf ein Gewindeschneiden im Gegenbauteil verzichtet werden kann. Ein geformtes Gewinde ist haltbarer als ein geschnittenes, da es besser zur Schraube passt und durch Kaltverfestigung oft härter ist. Solche selbstformenden Schrauben haben einen konischen Gewinde-Beginn und oft ein leicht dreikantiges Profil.

- Blechschrauben und Schrauben für Kunststoff-Sacklöcher formen ebenfalls ein Gewinde, ähneln jedoch einer Holzschraube mit geringer Steigung. Selbstschneidende Schrauben besitzen Nuten ähnlich einem Gewindebohrer

- Spannschlösser benötigen je eine Schraubenöse/-haken mit Rechts- und Linksgewinde. Sie dienen dem Spannen von Drähten und Seilen. Spannschrauben (siehe Spannschloss) haben dagegen an je einem Ende ein Links- und ein Rechtsgewinde.

Siehe auch: Dübel, Bewegungsschraube, Stockschraube, Normteil, Archimedische Schraube, Gewinde

Schraubensicherungen

→ Hauptartikel: Schraubensicherung

In der Praxis unterscheidet man heute bei Schraubensicherungen die folgenden Kategorien:

- selbst- oder fremdhemmende Schraubensicherungen zur Aufrechterhaltung der Vorspannung

- als Verliersicherrung wirkende Schraubensicherungen wie z.B. Splinte, Federringe und spezielle Unterlegscheiben

Bei dynamischen Belastungen, Temperaturwechseln oder Kriechen der Verbindungspartner können Schraubverbindungen versagen (selbsttätiges Lösen oder Lockern). Eine Abhilfe dagegen bietet in erster Linie die korrekte Auslegung und Konstruktion der Schraubverbindung. Als Grundsatz gilt im Maschinenbau:

- Die zu verbindenden Bauteile sollen möglichst wenig nachgeben (hoher Elastizitätsmodul, kein Kriechen, hohe Härte)

- die zugehörige Schraube muss dagegen möglichst elastisch sein

- die Schraubenverbindung ist so hoch wie möglich vorzuspannen

- die Schraubenverbindung ist auf Vorspanng auszulegen, ein möglicher Querkraftschub ist über den Reibwert bei der Ermittlung der Betrieb- bzw. Vorspannkraft zu berücksichtigen

Die beste Schraubensicherung im Maschinenbau ist eine ausreichend hohe Vorspannkraft (Klemmkraft). Sie verhindert einerseits, dass sich die verspannten Bauteile durch eingeleitete Querkräfte gegeneinander verschieben können und axial eingeleitete Kräfte nicht zum Klaffen zwischen den Bauteilen führen.

An Stellen, wo dies nicht möglich oder nicht ausreichend sicher ist (nachgiebige Verbindungspartner, keine ausreichende Härte im Bereich der Auflageflächen, hohe Sicherheitsanforderungen), können die Schraubverbindungen mit Klebstoff, Muttern mit Kunststoffeinsatz (selbsthemmende Muttern), Kronenmuttern mit Splint, mit einer Fokkernadel oder durch Verdrahten gesichert werden.

Insbesondere bei elektrischen Verbindungen (Schraubklemmen, Erdbolzen) müssen Zahnscheiben, Federringe und Unterlegscheiben verwendet werden, da Drähte zum Kriechen neigen, nicht ausreichend hart sind und auch oft Lackoberflächen durchgestoßen werden.

Das Kontern mit einer weiteren Mutter ist nur dann realisierbar, wenn die Kraft zwischen den Muttern deutlich größer als die Kraft der Verbindung ist. Eine aufwändige Methode ist, das Gewinde der Befestigungsmutter als Rechtsgewinde auszuführen, das zugehörige Gewinde der Kontermutter auf der Schraube dagegen als Linksgewinde. Diese Methode ist im Bergbau verbreitet, ebenso an alten Fahrrädern mit geschraubten Ritzeln auf der Hinterradnabe.

Die in Rohrverschraubungen in die Gewindegänge eingelegten PTFE-Bänder (früher Hanffasern) haben dagegen nichts mit der Sicherung der Schraubverbindung zu tun, sie dienen vielmehr zum Abdichten des Gewindes.

Anzieh-/Montageverfahren

Folgende Anziehverfahren werden heute in der Industrie für die Montage von Schraubenverbindungen angewendet:

- drehmomentgesteuertes Anziehen z. B. mit elektrischem Drehmomentschlüssel

- drehmoment-drehwinkelgesteuertes Anziehen z. B. mit Drehmomentdrehwinkelschlüssel

- streckgrenzengesteuertes Anziehen z. B. mit Drehmomentdrehwinkelschlüssel

- hydraulisches Vorspannen

- thermisches Anziehen (vgl. Warmnieten)

- hydraulisches Schraubendrehen

Selten werden metallische Gewindeverbindungen auch gefettet. Rohrverschraubungen, die Sauerstoff transportieren, dürfen nicht gefettet werden. An Undichtigkeiten ausströmender Sauerstoff kann zur Selbstentzündung des Fettes führen.

Verbindungen an Lebensmittelleitungen müssen von Fremdstoffen frei bleiben, um eine Kontamination zu vermeiden.

Allgemein gilt die Regel, dass alle Schraubverbindungen aus Materialien mit möglichst gleichem thermischen Ausdehnungskoeffizienten bestehen sollten, um so bei Temperaturschwankungen eine mechanische Wechselbelastung zu vermeiden.

Für die Berechnung und Auslegung von Schraubenverbindungen sei an dieser Stelle auf die VDI-Richtlinie 2230-1: „Systematische Berechnung hochbeanspruchter Schraubenverbindungen – Zylindrische Einschraubenverbindungen“ verwiesen.

Weblinks

- Schraubennormen - Schrauben und deren Zeichnungen

- Schrauben-Infos - Schrauben nach DIN Norm

- Einige Schraubennormen

- Bilder von allen Schrauben und Muttern aufrufbar über die jeweilige DIN-Nummer

- KAMAX-Schrauben: Schraubenbrevier

- Daten zu Normen, Werkstoffen, Festigkeiten

- Animationen zur Funktionsweise von gewindeformenden Schrauben und Schraubkurven

Wikimedia Foundation.