- Advanced Silicon Etching

-

Reaktives Ionentiefenätzen (engl. Deep Reactive Ion Etching, DRIE), eine Weiterentwicklung des reaktiven Ionenätzen (RIE), ist ein hoch anisotroper Trockenätzprozess für die Herstellung von Mikrostrukuren in Silicium mit Aspektverhältnissen (das Verhältnis von Tiefe zu Breite) bis zu 50:1, wobei Strukturtiefen von einigen 100 Mikrometern erreicht werden können.

Inhaltsverzeichnis

Geschichte

Das reaktive Ionen-Tiefenätzen wurde ursprünglich Anfang der 1990er Jahre von F. Laermer und A. Schilp in Form eines Trockenätzprozeses für Silicium entwickelt. Sie waren/sind Angestellte der Robert Bosch GmbH, deren Vermarktung des Prozess-Patents dazu führte, dass sich die Bezeichnung Bosch-Prozess als Synonym für das reaktive Silicium-Ionen-Tiefenätzen einbürgerte. [1] In den folgenden Jahren wurde das ursprüngliche Verfahren mit den Kooperationspartnern Surface Technology Systems Plc. (STS) und Alcatel Vacuum Technology weiterentwickelt. Außerdem wurde die benötigte Anlagentechnik verfeinert und an den Prozess angepasst und kommerziell vertrieben. So vermarktet STS seit einigen Jahren einen verbesserten Prozess zusammen mit der Anlagentechnik unter dem Namen Advanced Silicon Etching (ASE).

Prozessbeschreibung

DRIE-Leistungsdaten Aspektverhältnis (Tiefe:Breite) bis 50:1 Flankenwinkel 90° ± 2° Ätzrate (max.)20 µm/min

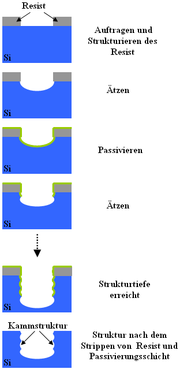

(standard) 1–2 µm/minOberflächenrauhigkeit 10 nm Der DRIE-Prozess ist wie der ursprüngliche Bosch-Prozess ein zweistufiger, alternierender Trockenätzprozess bei dem sich ein Ätz- und ein Passivierungsschritt abwechseln. Ziel ist es möglichst anisotrop zu ätzen, das heißt richtungsabhängig, senkrecht zur Wafer-Oberfläche. Auf diese Weise können beispielsweise sehr schmale Gräben geätzt werden.

Allgemein lassen sich die verschiedenen Prozesse wie folgt zusammenfassen. Zunächst wird der Silicium-Wafer maskiert, beispielsweise über eine Maske aus Aluminium oder Fotolack, die jene Stellen des Wafers abdeckt, die nicht geätzt werden sollen.

Anschließend beginnt der eigentliche Ätzprozess. Dazu wird Schwefelhexafluorid (SF6) in einem Trägergas (meist Argon) in den Reaktor mit dem darin befindlichen Substrat eingeleitet. Durch Erzeugen eines energiereichen Hochfrequenzplasmas entsteht aus dem SF6 ein reaktives Gas zusammen mit der Beschleunigung der Ionen in einem elektrischen Feld wird eine chemische (isotrope) Ätzreaktion (durch aus SF6 gebildete Radikale) auf dem Substrat und ein physikalischer (anisotroper) Materialabtrag (durch Sputtern mittels Argon-Ionen) überlagert.

Der Ätzprozess wird nach kurzer Zeit gestoppt und ein Gasgemisch aus Octafluorcyclobutan (C4F8) und Argon als Trägergas eingeleitet; es sind aber auch andere Gasgemische möglich beispielsweise CF4/H2. Im Plasma des Reaktors wird Octaflourocyclobutan aktiviert und bildet auf dem gesamten Substrat eine Polymer-Passivierungsschicht, das heißt sowohl auf der Maske als auch auf dem Boden und den vertikalen Seitenwänden des Grabens/Lochs. Auf diese Weise werden die Seitenwände im Folgenden vor weiterem chemischem Materialabtrag geschützt, um die Anisotropie des Gesamtprozesses zu gewährleisten. Denn durch den anschließend wiederholten Ätzschritt mit SF6 wird die Passivierungsschicht der horizontalen Flächen (Grabenboden) durch die gerichtete physikalische Komponente (Ionen) der Ätzreaktion deutlich schneller entfernt als die Schicht an den Seitenwänden.

Beide Schritte werden nun solange wiederholt bis die gewünschte Bearbeitungstiefe erreicht ist. Wichtig ist dabei die Balance zwischen dem Ätz- und Passivierungsschritt. Wird beispielsweise die Polymerschicht zu dick aufgetragen, wird ein Großteil des Ätzgases und der Prozesszeit für den Abtrag des Polymers am Grabenboden verwendet, was zu höheren Prozesskosten führt. Wird die Schicht jedoch zu dünn aufgetragen oder ist das elektrische Feld für den Ionentransport zum Substrat zu gering gewählt, werden die Seitenwände zu stark geätzt.

Die Prozessparameter haben auch entscheidenden Einfluss auf die Struktur der Seitenwände, diese sind aufgrund des alternierenden Prozessablaufs in der Regel nicht glatt, sondern leicht gewellt. Die Stärke der Wellen kann jedoch durch geeignete Wahl der Prozessparameter minimiert werden, so dass sie die nachfolgenden Prozesse in der Herstellung nicht negativ beeinflusst.

Nach dem Ätzen muss abschließend das Maskenmaterial (das ebenfalls teilweise geätzt wird) und die Passivierungschicht an den Grabenwänden entfernt werden.

Ein Nachteil des Verfahrens sind die im Vergleich zum Naßätzen sehr hohen Anlagenkosten sowie der geringe Fertigungsdurchsatz.

Neben dem alternierenden Prozess gibt es auch das Verfahren des gleichzeitigen Ätzens und Passivierens, ein sogenannter kontinuierlicher Prozess.

Anwendungsbereiche

Hauptanwendungsgebiet ist die Herstellung von MEMS. Durch Anwendung verschiedener Maskenstoffe können mehrere Tiefenebenen realisiert werden, deren Zahl jedoch aufgrund des hohen Aufwandes sehr beschränkt bleibt (2½-D-Strukturen).

Weitere Anwendungsgebiete finden sich in der Halbleitertechnologie, beispielsweise für die Fertigung von tiefen „Gräben“ für den Speicherkondensator bei einigen DRAM-Technologien oder bei der Grabenherstellung für das Isolationsoxid im STI-Prozess (wobei hier keine hohen Aspektverhältnisse benötigt werden.

In den letzten Jahren rückt eine weitere mögliche Anwendung in den Mittelpunkt des Interesses. Für eine mögliche 3D-Integration von kommenden Schaltkreisen, das heißt eine Stapelung von aktiven Bauelemeneten (z. B. Transistoren und Leitbahnen), realisiert durch Waferbonden, ist es notwendig, leitfähige Kanäle durch das (abgedünnte) Siliciumsubstrat zu erzeugen. Diese Kanäle müssen ein (extrem) hohes Aspektverhältnis (Verhältnis zwischen Lochtiefe und Öffnungsdurchmesser) von mehr als 50:1 aufweisen; die anschließend mit Kupfer gefüllt werden.

Weblinks

- Vorlesungsskript von Prof. Zengerle vom Institut für Mikrosystemtechnik der Universität Freiburg

- Homepage der Mikrostrukturtechnik Vorlesung an der Universität Uppsala, Schweden (auf schwedisch)

Literatur

- W. Menz, J. Mohr: Mikrosystemtechnik für Ingenieure. VCH-Verlag, Weinheim 1997, ISBN 352730536X

Einzelnachweise

Wikimedia Foundation.