- Fiberglas

-

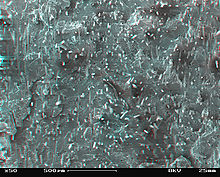

Glasfaserverstärkter Kunststoff, kurz GFK, ist ein Faser-Kunststoff-Verbund aus einem Kunststoff (z. B. Polyesterharz, Epoxidharz oder Polyamid) und Glasfasern. Er ist der am häufigsten eingesetzte langfaserverstärkte Kunststoff. Erstmals wurden 1935 in den USA Endlos-Glasfasern als Verstärkungsfasern industriell hergestellt, das erste Flugzeug aus GFK war der Phoenix der Akaflieg Stuttgart aus dem Jahr 1957[1].

GFK ist umgangssprachlich auch als Fiberglas bekannt. Das Wort Fiberglas ist ein Anglizismus, der sich aus fiberglass (AE) bzw. fibreglass (BE), dem englischen Wort für Glasfaser, gebildet hat.

Inhaltsverzeichnis

Eigenschaften und Anwendungsgebiete

Eigenschaften Fasertyp: E-Glasfaser

Matrixtyp: Epoxidharz

Faservolumenanteil 60 %

alle Angaben sind charakteristische

DurchschnittswerteGrundelastizitätsgrößen

44 500 N/mm2

13 000 N/mm2

5 600 N/mm2

5 100 N/mm2

0,25 Dichte ρ 2,0 g/cm3 Grundfestigkeit

1 000 N/mm2

900 N/mm2

50 N/mm2

120 N/mm2

70 N/mm2 Wärmeausdehnungskoeffizienten

7·10−6 1/K

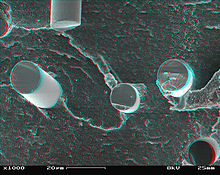

27·10−6 1/K Glasfaserverstärkte Kunststoffe sind ein kostengünstiger und dennoch sehr hochwertiger Faser-Kunststoff-Verbund. In mechanisch hoch beanspruchten Anwendungen findet sich glasfaserverstärkter Kunststoff ausschließlich als Endlosfaser in Geweben oder in UD(unidirektionalen)-Bändern.

Verglichen mit Faser-Kunststoff-Verbunden aus anderen Verstärkungsfasern hat der glasfaserverstärkte Kunststoff einen relativ niedrigen Elastizitätsmodul. Selbst in Faserrichtung liegt er unter dem von Aluminium. Bei hohen Steifigkeitsanforderungen ist er daher nicht geeignet. Ein Vorteil der Glasfaser im Verbund mit einer passenden Kunststoffmatrix, liegt in der hohen Bruchdehnung und der elastischen Energieaufnahme. Deshalb ist er besonders für Blattfedern und ähnlichen Bauteile geeignet.

Glasfaserverstärkter Kunststoff hat auch in aggressiver Umgebung ein ausgezeichnetes Korrosionsverhalten. Dies macht ihn zu einem geeigneten Werkstoff für Behälter im Anlagenbau oder auch für Bootsrümpfe. Die über der von kohlenstofffaserverstärktem Kunststoff liegende Dichte wird bei diesen Anwendungen in Kauf genommen.

Mit einer geeigneten Matrix hat glasfaserverstärkter Kunststoff eine gute elektrische Isolationswirkung, was ihn zu einem gut brauchbaren Werkstoff der Elektrotechnik macht. Besonders Isolatoren, die hohe mechanische Lasten übertragen müssen, werden aus glasfaserverstärktem Kunststoff gefertigt. Schaltschränke für den Außenbereich werden wegen der Beständigkeit und Stabilität des Materials häufig aus GFK gefertigt.

Marktlage

Im Jahr 2005 wurden in Europa prozentual die folgenden Massen an glasfaserverstärktem Kunststoff verarbeitet:

- Verfahren mit offener Form, wie z. B. Handlaminieren oder Faserspritzen: 32 %

- Pressen von SMC und BMC: 26 %

- Kontinuierliche Verfahren, wie z. B. die Pultrusion: 12 %

- Behälter und Rohre, überwiegend im Faserwickelverfahren: 12 %

- RTM-Verfahren: 9 %

- GMT und LFT (siehe Faser-Matrix-Halbzeuge): 8 %

- andere Verfahren oder Halbzeuge: 1 %

Insgesamt wurden 1.052.500 Tonnen glasfaserverstärkter Kunststoff verarbeitet (Quelle: AVK).

Sorten

Einige typische Sorten glasfaserverstärkter Kunststoffe sind:

' EN 60893-3 NEMA LI 1-1998 MIL Phenol-Formaldehydharz-Laminat PF GC 301 G-3 MIL-I-24768/18 (GPG) Silikonharz-Laminat SI GC 201 G-7 MIL-I-24768/17 (GSG) Melaminharz-Laminat MF GC 201 G-5 MIL-I-24768/8 (GMG) Melaminharz-Laminat MF GC 201 G-9 MIL-I-24768/1 (GME) Epoxidharz-Laminat EP GC 201 G-10 MIL-I-24768/2 (GEE) Epoxidharz-Laminat EP GC 202 FR-4 MIL-I-24768/27 (GEE-F) Epoxidharz-Laminat EP GC 203 G-11 MIL-I-24768/3 (GEB) Epoxidharz-Laminat EP GC 204 FR-5 MIL-I-24768/28 (GEB-F) Epoxidharz-Laminat CEM-1 MIL-I-24768/29 (CEM-1) Epoxidharz-Laminat CEM-3 MIL-I-24768/30 (CEM-3) Polyesterharz-Laminat UP GM 201 GPO-1 MIL-I-24768/4 (GPO-N-1) Polyesterharz-Laminat UP GM 202 GPO-2 MIL-I-24768/5 (GPO-N-2) Polyesterharz-Laminat UP GM 203 GPO-3 MIL-I-24768/6 (GPO-N-3) Polyesterharz-Laminat GPO-1P MIL-I-24768/31 (GPO-N-1P) Polyesterharz-Laminat GPO-2P MIL-I-24768/32 (GPO-N-2P) Polyesterharz-Laminat GPO-3P MIL-I-24768/33 (GPO-N-3P) PTFE-Laminat MIL-I-24768/7 (GTE) Typische Bauteile

Kurz- und langfaserverstärkte Bauteile

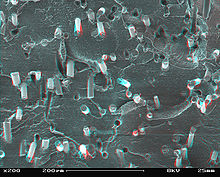

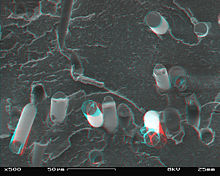

Kurzfaserverstärkte Bauteile finden vor allem Verwendung als Verkleidungen, oder werden wegen der guten Formbarkeit und großen Gestaltungsfreiheit hergestellt. Kurzfaserverstärkte Bauteile weisen meist ein quasiisotropes Verhalten auf, da die Kurzfasern zufällig verteilt vorliegen. Eine schwach ausgeprägte Orthotropie kann beim Spritzguss von kurzfaserverstärkten Thermoplasten entstehen. Die Fasern orientieren sich dabei entlang der Fließlinien. Die Beimischung von Kurzglasfasern zu Thermoplasten verbessert deren Steifigkeit, Festigkeit und insbesondere deren Verhalten bei hohen Temperaturen. Das Kriechen kurzfaserverstärkter Thermoplaste ist geringer als die des Grundmaterials.

Endlosfaserverstärkte Bauteile

Endlosfaserverstärkte Bauteile werden mit definierten Materialeigenschaften hergestellt. Immer häufiger finden sie Verwendung im Leichtbau.

- GFK aus Geweben oder Gelegen

- GFK aus Rovings oder unidirektionalen Geweben/Gelegen (hergestellt im Strangziehverfahren)

- Mischformen aus den oben genannten Arten

Typische Anwendungsbeispiele

- Fahrzeugbau

- Luftfahrt

- Schiffbau

- Brückenbau

- Windkraftanlagen

- Modellbau

- Rohrleitungsbau

- Großwasserrutschen

- Badewannen, Duschwannen, Waschbecken

- fugenlos produzierte Duschkabinen für den Einsatz in mobilen Raumeinheiten und Sanitärcontainern

Siehe auch

Weblinks

- Fraunhofer Institut „Chemische Technologie“

- Institut für Verbundwerkstoffe GmbH

- AVK - Industrievereinigung Verstärkte Kunststoffe e. V.

Einzelnachweise

- ↑ H. Schürmann: Konstruieren mit Faser-Kunststoff-Verbunden. Springer, 2005

Wikimedia Foundation.