- Gasbrenner

-

Eine Feuerung ist eine technische Vorrichtung zur Wärmeerzeugung durch Verbrennung geeigneter Brennstoffe.

Inhaltsverzeichnis

Feuerungen an Dampfkesseln

Bei der Zuführung von Brennstoffen zu einer Feuerung müssen definierte Parameter eingehalten werden. Die Brennstoffzuführung muss sicher unterbrochen werden, wenn ein Sicherheitskriterium der Kesselanlage (z.B. Wassermangel) anspricht.

Das sichere Zünden des Brennstoffes und die Überwachung einer Feuerung während des Betriebes sind sicherheitsrelevante Kriterien, um eine Verpuffung mit gravierenden Schäden zu verhindern.

Daher müssen in die Einrichtungen für den Brennstofftransport zur Feuerung Regeleinrichtungen integriert werden und Ausrüstungsteile eingebaut werden, die den Brennstofffluss sicher unterbrechen.

Gasfeuerung

Seit dem Ausbau des Gasnetzes in den 60er und 70er Jahren des 20. Jahrhunderts ist Erdgas an den meisten Standorten verfügbar. Erdgasfeuerungen weisen folgende Vorteile gegenüber anderen Brennstoffen auf:

- Es entfällt die Brennstofflagerung.

- Bei der Verbrennung fällt keine Asche und bei korrekter Brennereinstellung kaum Ruß an. Eine Reinigung des Brenners oder des Feuerungsraumes ist normalerweise nicht erforderlich.

Die Feuerungen von Erdgas sind wenig störanfällig. Im Gegensatz zu Feuerungen für Festbrennstoffe ist der Eingriff eines Heizers oder Kesselwärters nicht erforderlich. Um Personal einzusparen sind viele kleine und mittlere kohlebefeuerte Kesselanlagen auf Gasfeuerung umgestellt worden. Die Anlagen wurden für einen Betrieb ohne ständige Beaufsichtigung ausgelegt.

Erdgasfeuerungen mit Wärmeleistungen bis 20 MW unterliegen der Verordnung für kleine und mittlere Feuerungsanlagen (1. BImSchV). Die zulässige Emission von Stickstoffoxiden ist begrenzt auf 80 - 150 mg pro m³ Abgas in Abhängigkeit von der Leistung bzw. der Betriebstemperatur des Kessels. Feuerungsanlagen über 20 MW sind genehmigungspflichtig.

Sonstige gasförmige Brennstoffe

Neben Erdgas kommen auch andere Gase zum Einsatz. Im Einzelnen kommen in Betracht:

- Flüssiggas; Bei dem Betrieb von Brennern kleiner Leistung kann die Dampfphase aus dem Flüssiggaslagerbehälter direkt abgezogen und dem Brenner zugeleitet werden. Leistungsstarke Brenner werden selten mit Flüssiggas betrieben, da die Anforderungen an die Lagerung und Förderung des Gases zunehmen. Die Lagerung von Flüssiggas in Anlagen mit mehr als 3 t ist nur noch in erdgedeckten Behältern zulässig. Die Entnahme größerer Gasmengen kann nur über die Flüssigphase erfolgen, die erst einem Verdampfer zugeführt werden muss.

- Teilgereinigtes Kokereigas; bei diesem Gas müssen insbesondere das Ausfallen von Teerölen, ein hoher Schwefelgehalt, Restbenzol und eine stärkere Bildung von Stickoxiden berücksichtigt werden. Die eingesetzten Dichtungen müssen gegenüber Benzol beständig sein. Es müssen ggf. Maßnahmen zu Reduzierung der Emissionen vorgesehen werden.

- Stadtgas ist gereinigtes Kokereigas, das zum größten Teil aus Wasserstoff, Methan und Kohlenmonoxid besteht. Wenn das Gas mit gleichbleibender Qualität geliefert wird, ist die Verbrennung unproblematisch.

- Grubengas wird aus offenen und stillgelegten Bergwerken abgesaugt. Insbesondere auf Grund eines variierenden Luftanteils kann der Heizwert sehr stark schwanken. Daher muss eine O2-Regelung für so befeuerte Kessel vorgesehen werden. Wenn die Zuführung eines Gases mit einem Sauerstoffgehalt unterhalb der oberen Explosionsgrenze möglich ist, dann müssen geeignete Explosionsschutzmaßnahmen (Flammendurchschlagsicherung, Konzentrationsmessungen) vorgesehen werden.

- Klärgas kann auch zur Feuerung von Dampfkesseln verwendet werden. Es muss berücksichtigt werden, dass der Heizwert schwanken kann. Wenn ein Sauerstoffeinbruch nicht auszuschließen ist, müssen Explosionsschutzmaßnahmen vorgesehen werden. Ferner muss berücksichtigt werden, dass das Gas einen Schwefelwasserstoffanteil aufweist, der zu Korrosionen in der Gasstrecke führen kann.

- Deponiegas (siehe Anmerkungen zu Klärgas),

- Biogas (siehe Anmerkungen zu Klärgas).

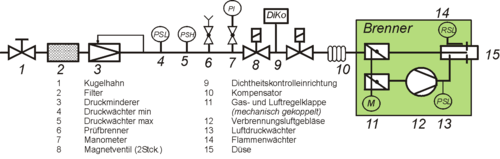

Gasregelstrecke

Eine Gasregelstrecke - auch Gasrampe genannt - enthält Regel- und Sicherheitseinrichtungen (siehe Grafik), um eine sichere und definierte Verbrennung in dem angeschlossenen Dampfkessel zu erreichen. Der Druckminderer wird eingebaut, um unabhängig von wechselnden Vordrücken einen gleichbleibenden Gasdruck vor dem Brenner sicherzustellen. Bei Änderung des Gasdruckes würde sich das Gas- und Luftverhältnis am Brenner nämlich ändern. Dann kann entweder eine instabile Flamme oder eine stark rußende Verbrennung mit CO-Bildung auftreten. Wenn der abgesicherte Gasvordruck größer sein kann als der zulässige Betriebsdruck der Komponenten der Gasstrecke, dann muss zusätzlich ein Sicherheitsabsperrventil (SAV) und Sicherheitsabblaseventil (SBV) vor dem Regler installiert werden.

Durch Druckwächter muss der minimal und maximal zulässige Gasdruck überwacht werden, falls der Gasdruckregler einen Defekt zeigt. Beim Stillstand oder bei der Vorbelüftung darf kein Gas in den Feuerungsraum gelangen, da ansonsten eine Verpuffung erfolgen kann. Daher müssen die Magnetventile in der Gasstrecke sicher schließen. Aus Sicherheitsgründen sind die Gasmagnetventile doppelt vorhanden und im Brennerablaufprogramm wird vor jedem Brennerstart geprüft, ob die Ventile dicht sind (Gasdichtheitskontrolle).

Gasbrenner

Für Wärmeleistungen bis ca. 10 MW werden Monoblockbrenner eingesetzt. Bei diesen ist das Verbrennungsluftgebläse im Brenner integriert. Bei größeren Brennern wird das Gebläse getrennt aufgestellt. Während bei Brennern geringer Leistung mit der Hauptflamme in Kleinlaststellung gezündet wird, verwendet man bei großen Leistungen separate Zündbrenner.

Gasbrenner kleiner Leistung (< 1 MW) sind mit einer einfachen Stufenleistungregelung (meistens 2 Stufen) ausgerüstet, die in Abhängigkeit vom Dampfdruck im Kessel zu- oder abgeschaltet werden. Vorwiegend werden kontinuierlich geregelte Brenner (modulierende Brenner) eingesetzt. Die Regelklappen für Gas und Luft sind über Stangen mechanisch gekoppelt (mechanischer Verbund). Die genaue Einstellung Gas- bzw. Luftmenge erfolgt über eine Kurvenscheibe, die vom Monteur bei verschiedenen Laststufen eingestellt wird. Die Einstellung erfolgt so, dass sich immer ein Luftüberschuss von ca. 5 % ergibt. Mittlerweile werden vermehrt Gasbrenner mit elektronischem Verbund verwendet. Statt der mechanischen Kopplung der Regelklappen werden für den Gas- und Luftweg separate elektrisch getätigte Stellventile verwendet. Zur Einstellung der Regelventile werden bei verschiedenen Leistungen die Öffnungswinkel für die optimalen Verbrennungsparametern ermittelt und in den Rechner für die Brennersteuerung eingegeben.

Um das Luftverhältnis möglichst niedrig halten und Abgasverluste zu reduzieren wird der Steuerung des Brennstoff-Luftverhältnisses eine O2-Regelung überlagert, um die Störgrößen Brennwert des Gases, Temperaturen und Gasdruck zu kompensieren. Der Restsauerstoff im Abgas wird auf etwa 2 % reduziert. Da die Abgasmenge reduziert wird, erhöht sich der Wirkungsgrad der Verbrennung und die Leistungsaufnahme des Verbrennungsluftgebläses ist entsprechend geringer.

Feuerung für flüssige Brennstoffe

Zu den flüssigen Brennstoffen gehören im Wesentlichen die aus der Rohöldestillation gewonnenen Heizöle, deren Qualitäten in der DIN 51603 genormt sind. Zu dieser Gruppe gehören aber auch Ethanol, Methanol sowie pflanzlich gewonnene Bioöle, Stearinöl, Tierfett oder gebrauchtes Frittierfett. Aufgrund der stark gestiegenen Energiepreise wird versucht, potentielle Ersatzstoffe energetisch zu nutzen.

In den 1960er Jahren setzte sich Heizöl als Brennstoff für kleinere und mittlere Feuerungen durch. Direkte Konkurrenz zum Heizöl bildete das Erdgas, bei dem der spezifische Energiepreis lange etwas höher lag.

Bei dem Einsatz von Heizöl in Feuerungen fällt im Vergleich zur Gasfeuerung der zusätzliche Aufwand für die Heizöllagerung an. Soweit kein größerer Frost auftritt, ist die Lagerung und Förderung von Heizöl EL (extraleicht) unproblematisch. Bei Temperaturen unter -15 °C kann Paraffin aus dem Heizöl ausflocken und die Förderung und Verdüsung behindern.

Wesentlich preisgünstiger als die extraleichte Qualität ist das schwere Heizöl, kurz Heizöl S. Bei Umgebungstemperatur ist das Heizöl S sehr viskos und nicht pumpfähig. Es muss daher im Tank beheizt werden und die Rohrleitungen müssen mit einer Begleitbeheizung ausgerüstet sein. Die Ersatzbrennstoffe Tierfett und Frittierfett haben ein ähnliches Viskositätsverhalten und der Aufwand für die Beheizung ist der gleiche.

Feuerungen für Heizöl EL mit Feuerungswärmeleistungen bis 20 MW unterliegen der Verordnung für kleine und mittlere Feuerungsanlagen (1. BImSchV). Die zulässige Emission von Stickstoffoxiden ist begrenzt auf 180 - 250 mg pro m³ Abgas in Abhängigkeit von der Leistung bzw. der Betriebstemperatur des Kessels. Der anfallende Ruß wird über die Rußzahl bestimmt, diese darf den Wert 1 nicht überschreiten. Maßgebend ist die Ringelmann-Skala mit der die Schwärzung eines Filterpapiers verglichen wird, durch das eine definierte Abgasmenge gezogen wird. Feuerungsanlagen für Heizöl EL mit einer Feuerungswärmeleistung über 20 MW sowie Feuerungen für schwere Heizölsorten sind genehmigungspflichtig.

Der Brennstoff Heizöl EL hat folgende Vorteile:

- Es müssen im Allgemeinen keine besonderen Einrichtungen für die Emissionsbegrenzung vorgesehen werden,

- Es kann ein vom Aufbau her einfacher Zerstäubungsbrenner eingesetzt werden,

- Der Betreiber kann den günstigsten Anbieter wählen,

- Bei richtiger Brennereinstellung treten nur geringe Verrußungen und Aschebildung auf.

Bei Verwendung von schwereren Heizölsorten, dem Heizöl M und Heizöl S entfallen die Vorteile des Heizöl EL. Aufgrund des chemisch gebundenen Stickstoffs im Brennstoff in die Stickstoffoxidbildung relativ hoch, so dass in der Regel Zusatzstoffe eingesetzt werden müssen, um die Emissionen im zulässigen Bereich zu halten, z. B. durch Eindüsung von Harnstoff. Es bilden sich größere Staubmengen, so dass der Kessel rauchgasseitig des Öfteren gereinigt werden muss. Zudem ist der Einsatz von schweren Heizölen genehmigungspflichtig. Die schweren Heizölsorten müssen begleitbeheizt werden; austretendes Öl bildet eine schwer zu entfernende klebrige Masse. Der Betrieb dieser Feuerungen ist personalintensiver. Der entscheidende Vorteil gegenüber der extra leichten Heizölsorte ist der wesentlich günstigere Preis.

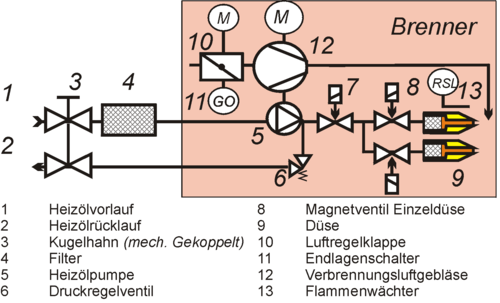

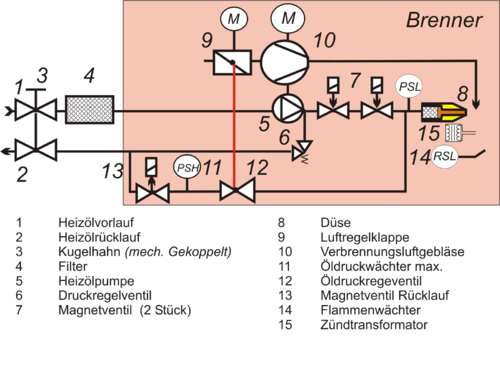

Ölbrenner

Für Wärmeleistungen bis ca. 10 MW werden Monoblockbrenner eingesetzt. Bei diesen ist das Verbrennungsluftgebläse im Brenner integriert. Bei größeren Brennern wird das Gebläse getrennt aufgestellt. Bei Brennern geringer Leistung wird das Heizöl in Kleinlast gezündet. In Anlagen, bei denen Öle verwendet werden, die schwieriger zu zünden sind (z.B. schweres Heizöl), wird ein separater gasbefeuerter Zündbrenner genutzt.

Der flüssige Brennstoff muss im Brennraum möglichst fein zerstäubt werden, um eine große Oberfläche für die Verbrennungsreaktion zu erreichen. Aus Emissionsgründen sollte eine lange Verweilzeit und eine möglichst geringe Verbrennungstemperatur angestrebt werden, um einen guten Ausbrand bei geringer Stickoxidbildung zu erreichen.

Folgende Formen der Zerstäubung werden technisch angewandt:

- Druckzerstäubung,

- Rotationszerstäubung,

- Zerstäubung mittels Zerstäubermedium.

Druckzerstäuber

Bei Verwendung der Druckzerstäubung wird das Öl durch eine Düse geleitet. Die Vordrücke liegen bei 6 - 30 bar; die gesamte Druckenergie wird in Bewegungsenergie umgesetzt. Beim Austritt des Ölstrahls aus der Düse bilden sich feine Öltropfen, die einen großen Reaktionsquerschnitt bilden. Wenn sehr kleine Düsen verwendet werden, z. B. Brenner für Einzelhäuser, sollte auch Heizöl EL angewärmt werden, um die Viskosität zu senken. Für Druckzerstäuber wird eine Viskosität von 1 bis 3 mm2/s gefordert.

Die Regelung des Brenners kann auf unterschiedliche Weise erfolgen. Beim Stufenbrenner sind mehrere Düsen im Brennerkopf eingebaut. Je nach Leistungsanforderung werden über die Ansteuerung von Magnetventilen Düsen zu- oder abgeschaltet. Es werden Brenner mit bis zu drei Düsen angeboten.

Eine stufenlose Regelung wird als modulierte Regelung bezeichnet. Die Methode wird auch als Rücklaufzerstäubungsbrenner bezeichnet. Technisch umgesetzt wird dies durch ein Regelventil im Heizölrücklauf, dass im Verbund mit der Stellung der Verbrennungsluftklappe angesteuert wird. Dies kann als mechanischer Verbund (Hebel- oder Seilzugverbindungen) oder in Form eines elektrischen Verbundes mit Stellventilen ausgeführt sein.

Auswahl der Heizöldüsengröße

Der Heizöl EL-Durchsatz einer Heizöldüse wird in USgal/h (US-Gallonen pro Stunde) angegeben. Eine USgal / h = 3,785l / h; mit der Dichte von Heizöl EL von 0,84 kg/l entspricht einer USgal/h einem Massenstrom von 3,18 kg/h. Der Wert gilt für einen Öldruck von 7 bar. Im Falle eines abweichenden Ölzerstäubungsdrucks kann mit der Bernoullischen Energiegleichung der druckkorrigierte Volumenstrom berechnet werden.

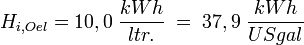

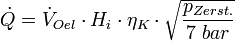

Die Wärmeleistung eines Heizöl-EL-Brenners in kW mit der Angabe des Öldurchsatzes auf der Düse mit der Einheit USgal / h kann nach folgender Formel berechnet werden:

in USgal / h entsprechend der Düsenkennzeichnung

in USgal / h entsprechend der DüsenkennzeichnungHi in kWh / USgal

pZerst. in bar entsprechend dem eingestellten Pumpendruck.

Der Kesselwirkungsgrad kann in erster Näherung mit ηK = 0,9 eingesetzt werden. Der Heizwert (früher unterer Heizwert) von Heizöl EL beträgt:

und bezogen auf das Volumen:

Mit diesen Angaben kann für eine vorgegebene Wärmeleistung der Öldurchsatz in USgal / h ermittelt werden, und damit die Düse ausgewählt werden.

Eine Heizöldüse ist neben der Angabe des Durchsatzes bei 7 bar Pumpendruck noch mit der Düsencharakteristik, dem Sprühwinkel in ° gekennzeichnet.

Rotationszerstäuber (Drehzerstäuber)

Die Viskosität des flüssigen Brennstoffes bei Einsatz von Zerstäubungsbrennern muss nicht wie bei Druckzerstäubern im Bereich von 1 bis 3 mm2/s liegen. Sonderbrennstoffe haben meistens keine definierten Qualitäten, so dass der Brennstoffdurchsatz chargenabhängig ist. Wenn diese Stoffe verfeuert werden, sind die Grenzen der Druckzerstäubung erreicht.

Der Drehzerstäuber ist eine Zerstäubungsmethode, um diese problematischeren Stoffe zu verfeuern. Bei diesen Zerstäubern wird der flüssige Brennstoff bei geringem Druck über einen Verteiler auf die Innenfläche eines horizontal angeordneten und schnell rotierenden Bechers geleitet. Der Becher weitet sich zum Feuerungsraum hin auf, so dass das Öl angetrieben durch die Zentrifugalkraft zum Becherauslauf strömt. Der am Becherende abreißende Ölfilm führt zur Bildung von feinen Öltröpfchen, die mit dem Drall in den Feuerungsraum verdüst werden. Ein Teil der Zerstäuberluft wird in den Becher geleitet, der andere Teil strömt in einem Ringspalt um den Becher. Durch die Zugabe und Verteilung der Zerstäuberluft wird das Flammenbild beeinflusst.

Der Vorteil des Drehzerstäubers ist die Unabhängigkeit von den Viskositätseigenschaften des Brennstoffes. Die Rotation des Bechers muss überwacht werden, da sonst die schadstoffarme Verbrennung nicht gewährleistet ist (Bildung von CO und Ruß). Es wird ein Druckwächter eingesetzt, über den der Differenzdruck am Rotationsbecher bestimmt wird. Beim Unterschreiten des Grenzwertes wird die Feuerung abgeschaltet.

Zerstäuber mit Zerstäubermedien (Injektionszerstäuber)

Wenn flüssige Brennstoffe mit einem Zerstäubungsmedium verfeuert werden, spricht man auch von einem Injektionszerstäuber. Der flüssige Brennstoff wird mit relativ hohem Vordruck einer Düse zugeleitet. In der Düse wird das Zerstäubermedium, meistens Druckluft oder Wasserdampf, eingeleitet.

Wasserdampf wird besonders bei größeren Brennern als Zerstäubungsmedium eingesetzt. Der Vorteil ist die hohe Temperatur des Dampfes, der die Viskosität des Brennstoffes herabsetzt. Es muss ca. 5 - 10 % der Brennstoffmenge als Dampf verwendet werden. Dampfzerstäuber haben einen günstigen Einfluss auf die Reduzierung der Stickstoffoxidbildung, da der Wasserdampf die Flamme kühlt. Der Wasserdampf dissoziiert teilweise, und das Sauerstoffradikal reagiert mit dem Kohlenstoff des Brennstoffes, so dass sich im Flammenkern zuerst Kohlenstoffmonoxid bildet. Somit können sich weniger Kohlenstoffpartikel bilden, die für die starke Strahlung von Ölflammen verantwortlich sind. Die Flamme gibt weniger Energie durch Strahlung ab; somit bleibt das Abgas heißer im Vergleich zu anderen Zerstäubungsmethoden.

Sicherheitseinrichtungen an Feuerungen für gasförmige oder flüssige Brennstoffe

Durch Mängel an Feuerungen können Verpuffungen auftreten. Besonders gefährlich ist eine Gasansammlung im Feuerungsraum, die gezündet wird. Bei einem stöchiometrischen Gas-Luft-Gemisch entsteht ein Explosionsdruck von 8 bar, der den Verbrennungsraum und die Abgaswege zerstört.

Flammenwächter

Der Flammenwächter oder auch als Flammenfühler bezeichnet hat die Funktion, die Ausbildung der Flamme zu überwachen. Für Öl- und Gasfeuerungen können UV-Fotodioden verwendet werden, deren Signal verstärkt wird. Aufgrund der hohen Temperatur in der Flamme ist das Gas teilweise ionisiert und es hat somit eine messbare elektrische Leitfähigkeit. Bei Gasfeuerungen macht man sich dies zu nutze, indem ein isolierter Wolframstab in die Flamme geführt wird und der Strom gegen die Brennermasse gemessen wird.

Feuerungsautomat

Die Steuerung von Gas- und Ölbrennern erfolgt über einen Feuerungsautomaten, der folgende Funktionen beinhaltet:

- Schließen der Sicherheits-Schnellschussventile für den Brennstoff bei Ansprechen eines sicherheitsrelevanten Begrenzers (z.B. Wassermangel, Überdruck) oder Betätigung des Notaus-Tasters,

- Einhalten und Überwachung der Vorbelüftung, um unverbrannte Gase aus dem Kessel zu spülen,

- Der Flammenwächter wird an den Feuerungsautomat angeschlossen. Bei Ausfall der Flamme müssen innerhalb einer vorgegebenen Sicherheitszeit die Sicherheits-Schnellschussventile für den Brennstoff geschlossen werden.

- Die Druckwächter für Gasdruck-min und Verbrennungsluft-min sind auf den Feuerungsautomaten aufgeschaltet. Bei unzureichendem Druck müssen die Sicherheits-Schnellschussventile geschlossen werden.

Der Feuerungsautomat überwacht sicherheitsrelevante Funktionen. Eine Brennstofffreigabe bei ausgefallener Flamme hat zur Folge, dass der gesamte Rauchgasraum eines Kessels mit einem explosionsfähigen Gas-Luft-Gemisch gefüllt ist. Ein Wiederzünden zu dem Zeitpunkt hat eine Verpuffung und möglicherweise Zerstörung des Kessels zur Folge. Daher muss der Feuerungsautomat bauteilgeprüft sein oder einer Einzelprüfung unterzogen werden. Feuerungsautomaten für Gas werden nach der EG-Richtlinie über Gasverbrauchseinrichtungen 90/396/EWG geprüft und tragen das zugewiesene CE-Zeichen.

Für Großwasserraumkessel, die nach der europäisch harmonisierten EN-Norm ausgerüstet werden, muss die EN 12953-7 Anforderungen an Feuerungsanlagen für flüssige und gasförmige Brennstoff für den Kessel eingehalten werden.

Feststofffeuerungen

Feststofffeuerungen können einerseits nach dem eingesetzten Brennstoff und nach dem Feuerungsverfahren unterschieden werden. Das geeignete Feuerungsverfahren hängt von dem eingesetzten Feuerungsverfahren und der Aufbereitung des Brennstoffes ab.

Rostfeuerung

Die Rostfeuerung wird für stückige Brennstoffe (gasreiche Steinkohle, Holzhackschnitzel) eingesetzt. Der Einsatzbereich der Rostfeuerung reicht von Zimmeröfen bis zu den automatischen Rostfeuerungen wie Wanderroste, Schüttelroste oder Treppenrosten. Bei diesen Anlagen wird Primärluft durch das Rost und Sekundärluft zur Nachverbrennung aufgegeben. Die Luftmenge kann meistens zonenabhängig eingestellt werden.

Eine Weiterentwicklung war durch die besonderen Anforderungen bei der Müllverbrennung notwendig, da dieser Brennstoff sehr heterogen ist, der Heizwert niedrig ist und die Zusammensetzung heterogen und der Brennstoff oft feucht ist. Eingesetzt werden hier Walzenroste oder Schürroste. Beim Schürrost ist der Rost starr aber es können einzelne Roststäbe oder Stabreihen bewegt werden.

Wirbelschichtfeuerung

Bei der Wirbelschichtfeuerung wird der zerkleinerte Brennstoff fluidisiert und die Verbrennung erfolgt in einer Wirbelschicht.

Staubfeuerung

Bei der Staubfeuerung wird ein homogener Brennstoff (Steinkohle, Braunkohle) gemahlen und über Staubbrenner in den Feuerraum eingeblasen. Der Holzstaub liegt meistens als Abfallprodukt der Holzverarbeitung vor.

Eine Variante der Staubfeuerung ist die Schmelzkammerfeuerung. Durch die besondere Ausbildung des Brennraumes werden sehr hohe Schlackentemperaturen erreicht, so dass die Schlacke flüssig bleibt und entsprechende Ausbildung des Austrages durch das natürliche Gefälle in den Entschlacker fließt.

Literatur/Quellen

Fritz Mayr: Kesselbetriebstechnik, 10. Auflage 2003, ISBN 3-930039-13-3

Wikimedia Foundation.