- Orbitalschweissen

-

Orbitalschweißen ist eine spezielle Art des Schweißens, wobei der Lichtbogen maschinell ohne Unterbrechung mindestens 360 Grad um ein feststehendes Werkstück (einen Rundkörper wie z. B. ein Rohr) geführt wird.

Inhaltsverzeichnis

Geschichte des Orbitalschweißens

Das Orbitalschweißen wurde vor über 50 Jahren erfunden.

Anlagenkomponenten

Die Grundkomponenten jeder Orbital-Schweißanlage sind Stromquelle mit Steuerung, Schweißkopf und gegebenenfalls Drahtvorschub. Eine große Anzahl von Faktoren kann auf das Schweißergebnis Einfluss nehmen, wichtige Parameter sind z. B. Lichtbogenlänge, Stärke und Pulsfrequenz des Schweißstroms, Schweißgeschwindigkeit, Schweißschutzgas, Grundwerkstoff, Zusatzwerkstoff, Nahtvorbereitung und Wärmeführung. Die hohe Nahtqualität resultiert letztlich aus dem Know-how über das exakte Abstimmen aller Parameter auf die Fügeaufgabe.

Anwendung

Der Schweißprozess

Höchste Qualitäts- und Sicherheitsstandards lassen sich durch manuelles Schweißen nur schwer erfüllen, weil unterschiedliche Schweißpositionen wie „Überkopf“ oder Fallnaht bei stark eingeschränkter Zugänglichkeit und Bewegungsfreiheit häufig zu Schweißfehlern führen. Zum einwandfreien Beherrschen des Schweißbads muss in jeder Position des Brenners das Gleichgewicht zwischen Schwerkraft und Oberflächenspannung perfekt erhalten bleiben. Bei der mechanisierten Variante des Verfahrens werden Teile des Schweißprozesses durch mechanische Komponenten übernommen, ein Schweißer überwacht und steuert den Prozess. Grundsätzlich wird angestrebt, dass die Schweißparameter vor Beginn der Schweißung vollständig programmiert sind. In der Praxis erfordern sich ändernde Randbedingungen allerdings oft ein korrigierendes Eingreifen des Schweißers. Beim automatisierten Schweißen läuft der Schweißprozess computergesteuert völlig selbsttätig ab, das Eingreifen eines Bedieners entfällt.

Materialien

Von Beginn an wurde das Orbitalschweißen fast ausschließlich mit dem Wolfram-Inert-Gas(WIG)-Verfahren mit nicht abschmelzender Wolframelektrode betrieben – wenn nötig auch mit der Zufuhr von Kaltdraht. Schweißbar ist eine Vielzahl von Metallen: hochfeste, hochwarmfeste und korrosionsbeständige Stähle, unlegierte und niedriglegierte Kohlenstoffstähle, Nickellegierungen sowie Titan, Kupfer, Aluminium und deren Legierungen. Unter der Schutzgasatmosphäre läuft dieses Verfahren kontrolliert, äußerst sauber, partikelarm und frei von unerwünschten Spritzern ab. Prädestiniert für das Verbinden der austenitischen Chrom-Nickel-Stähle erfüllt es die höchsten Ansprüche an die mechanische und optische Güte der Schweißnaht.

Rohrdurchmesser

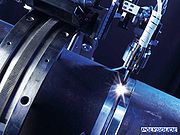

Mit welcher Präzision das WIG-Orbitalschweißen arbeiten kann, zeigt der kleinste standardmäßig schweißbare Rohrdurchmesser: ganze 1,6 Millimeter! Rohre bis zu 177 Millimetern Durchmesser mit Wandstärken bis zu 3,5 Millimetern können mit geschlossenen Orbitalschweißzangen gefügt werden. Die Zangen ermöglichen ein exaktes Positionieren des Brenners und ein sicheres Spannen auf den Rohren. Die Schutzgasatmosphäre in der geschlossenen Kammer verhindert das Entstehen von Anlauffarben selbst bei Verbindungen empfindlichster Werkstoffe. Bei Rohrdurchmessern zwischen 8 Millimetern und 275 Millimetern sind die leichter zu handhabenden offenen Orbital-Schweißköpfe (Abb. XX) einsetzbar. Diese werden über ein flexibles Schlauchpaket mit Strom, Schutzgas, Kühlwasser und gegebenenfalls Zusatzdraht versorgt. Ob mit Zusatzdraht geschweißt werden muss, richtet sich letztlich nach der Schweißaufgabe: Dickere Rohrwände oder schwierig zu beherrschende Grundwerkstoffe erfordern den Materialzusatz, bei dünnwandigen Rohren kann der Zusatz von Draht entfallen. Sorgfältig vorbereitete Rohr-Enden sind eine Voraussetzung für hohe Schweißnahtqualität; die Werkstückkanten müssen frei von Zunder und Verunreinigungen sein. Bei dünneren Wandstärken bis zu mittleren Rohrabmessungen genügt oft ein winklig ausgeführter Sägeschnitt. An dickeren Rohrwänden ist das Vorbereiten der Kanten z. B. als Tulpennaht erforderlich.

Branchen und Märkte

Auf Grund seiner Vorteile eroberte sich das Orbitalschweißen schnell seinen Platz in der Produktion von Reinraumtechnik-Bauteilen für die Halbleiterindustrie. Inzwischen hat es seinen Siegeszug fortgesetzt: im Rohr- und Apparatebau für die Lebensmittel-, die pharmazeutische und die chemische Industrie, die Biotechnik, den Schiff- und den Fahrzeugbau sowie für die Luft- und Raumfahrt. Auch im Kraftwerkbau (Wärmekraftanlagen) hat das automatisierte WIG-Orbitalschweißen seine Vorzüge unter Beweis gestellt. Hier müssen die Konstruktionswerkstoffe enormen mechanischen Belastungen standhalten, die durch hohe Drücke und Temperaturen der Medien in den Rohren verursacht werden. Kerben, Poren oder Einschlüsse in den Schweißnähten gelten als Ausgangspunkte für spätere Rissbildung, die zu vorzeitigem folgenschweren Versagen eines Bauteils führen kann, und sind deshalb absolut unzulässig. Nicht selten sind Rohre aus Nickelbasis-Werkstoffen bis zu einer Wandstärke von 200 Millimetern zu fügen. Speziell für diese Anwendungen hat ein Hersteller das Orbital-Engspaltschweißen mit Heißdrahtzusatz entwickelt, wobei ein Schweißfahrwerk auf einem um das Rohr gelegten Führungskranz bewegt wird. Diese neue Variante ist auf bemerkenswertes Interesse in der Branche gestoßen, zumal vor dem Hintergrund des demnächst weltweit boomenden Kraftwerkbaus nach immer produktiveren Fertigungsmethoden für neue warmfeste Stähle geforscht wird. Erst die zuverlässige Verarbeitung dieser Stähle – zum Beispiel des in Europa entwickelten E 911 (9 %Cr, 1 % Mo, 1 % W), in den USA auch als P 92 bekannt – wird den Durchbruch in der Konstruktion von Kraftwerken hin zu höheren Wirkungsgraden ermöglichen.

Zukunftsaussichten

Neben den üblichen Verfahren TIG und Plasma entwickelt sich nun auch stetig das MIG-MAG Verfahren, welches eine ganze Reihe völlig neuer Anwendungsmöglichkeiten bietet. Im allgemeinen Apparatebau sind es „exotische“ Metalle oder Legierungen wie Titan, Zirkon, Tantal, Niob, Hastelloy, Inconel, Monel u. a., die beim Schweißen eine exakt abgestimmte und reproduzierbare Wärmeführung erfordern. Diese kann nur durch mechanisierte Schweißverfahren sichergestellt werden. Ob große Wandstärken oder kleinste Rohrdurchmesser, exotische Werkstoffe oder unwirtliche Umgebungsbedingungen, wann immer die Forderung nach einer verlässlich reproduzierbaren Schweißnahtqualität gestellt wird, sollte der Einsatz des Orbitalschweißens mit seinen breit gefächerten Anwendungsmöglichkeiten und Verfahrensvarianten in Betracht gezogen werden.

Quellen

- Krüger, Jürgen; Schnee, Dieter (2007). Rundum sicher. bbr 3 (2007): 40–42.

Weblinks

Wikimedia Foundation.