- Platforming

-

Das Katalytisches Reforming (von lat. reformare = umgestalten; auch Platforming aus Platin und Reforming) genannt, hat zum Ziel, die Oktanzahl des Naphtha (Siedebereich 75–180 °C) zu erhöhen und aromatische Kohlenwasserstoffe zu erzeugen. Weiterhin erhält man Wasserstoff als Produkt, der in den Hydrotreating-Prozessen und in Hydrocracking-Prozessen eingesetzt wird.

Inhaltsverzeichnis

Entwicklung des Prozesses

Bis zur Entdeckung des katalytischen Reformings im Jahre 1948 durch V. Haensel bei Universal Oil Products (UOP) waren die Reforming-Prozesse überwiegend thermischer Natur. Ein von Standard Oil entwickeltes Reforming-Verfahren auf Basis molybdänhaltiger Katalysatoren wurde bald durch die wesentlich stabileren Platinkontakte ersetzt.

Reaktionen und Prozessbedingungen

Das Reforming läuft bei ca. 500 °C und 5–40 bar in einem Wanderbettreaktor oder in einer Serie von Festbettreaktoren, die der Reihe nach regeneriert werden, ab. Eingesetzt werden dabei bifunktionelle Katalysatoren (Platin-Zinn oder Platin-Rhenium, auf chloriertem Aluminiumoxid oder Zeolithen).

- Bild 1: Schema des katalytischen Reforming-Prozesses

Typische Reaktionen unter Erhöhung der Oktanzahl beim Reforming sind:

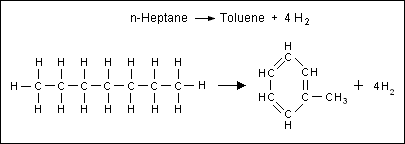

- Dehydrocyclisierung:

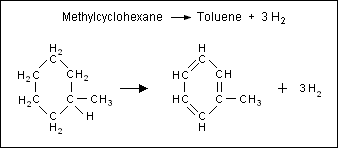

- Dehydrierung:

- Bild 3: Dehydrierung von Methylcyclohexan zu Toluol

- Isomerisierung:

- Bild 4: Isomerisierung von n- in iso-Alkane

An den Metallzentren des Katalysators laufen dabei bevorzugt die Hydrierungs-/Dehydrierungsreaktionen ab, während die Säurezentren Isomerisierungs- und Ringschlussreaktionen katalysieren. Unerwünschte Nebenreaktion ist das Cracken von Alkanen in niedrigkettige Produkte sowie die Verkokung des Katalysators durch Polymerisations- und Dehydrierungsreaktionen. Die Verkokung wird durch Abbrennen des Kokses und anschließender Oxychlorierung des Katalysators entfernt.

Produkte

Das Reformatbenzin bildet mit 30 bis 50 % Anteil nicht nur den Hauptbestandteil des Ottokraftstoffs, die Wasserstofferzeugung der Reformieranlagen ist die Voraussetzung für die katalytische Entschwefelung von Benzin, Dieselkraftstoff und Heizöl EL. Eingriffe des Gesetzgebers in diese sorgfältig ausgewogene Verarbeitungsstruktur führen zu negativen Auswirkungen auf Effizienz, Mehrkosten zur Bereitstellung der erforderlichen Absatzmengen, erhöhtem Wasserstoffverbrauch der Raffinerien und zu zusätzlichem Energieverbrauch durch Verschärfung der Hydrierbedingungen.

Das Europäische Auto/Öl-Programm (Auto Oil 2, kurz AOP II), das neue Anforderungen an Kraftstoffe und an die Abgasemission von Fahrzeugen festlegt, verlangt neben einer Reduzierung der Schwefelgehalte auf max. 50 ppm (in Deutschland werden seit 2003 max. 10 ppm eingestellt) u. a. ab 2005 die Absenkung der bisher nicht limitierten Aromatengehalte in Ottokraftstoffen auf max. 35 %. Diese schärfere Hydrierung mit erheblichem Kostenaufwand bei der Produktion führt zu weitaus geringeren Emissionen in modernen Fahrzeugen mit Abgaskatalysatorsystem.

Neben der Verwendung als Blendkomponente für Motorenbenzin dient Reformat als Quelle für die Herstellung von Benzol, Toluol und Xylolen.

Siehe auch

Literatur

- Technische Chemie von Manfred Baerns, Arno Behr, Axel Brehm, 757 Seiten, Verlag Wiley-VCH; Auflage: 1. September 2006, ISBN 3-527-31000-2

Wikimedia Foundation.