- Prozessfähigkeitsanalyse

-

Im Qualitätsmanagement untersucht die Prozessfähigkeitsuntersuchung das Verhältnis zwischen der statistischen Verteilung eines messbaren Qualitätsmerkmals und der für dieses Merkmal vorgegebenen Toleranz. Ziel der Untersuchung ist, Aussagen über die „Qualitätsfähigkeit“ des Prozesses, der dieses Merkmal herstellt, zu machen.

Inhaltsverzeichnis

Methode

Grundvoraussetzung der Prozessstabilität

Allgemein anerkannte Grundvoraussetzung für die Durchführung einer Prozessfähigkeitsuntersuchung ist die Stabilität des Prozesses.[1] Mit Stabilität ist hier gemeint, dass der Prozess von Tag zu Tag, von Stunde zu Stunde gleich bleibende und vorhersagbare Ergebnisse liefert. Der Nachweis der Prozessstabilität wird durch Führung und Auswertung einer Qualitätsregelkarte erbracht, auf der Stichprobendaten von dem Prozess dargestellt sind.[2]

Ist die Prozessstabilität nicht gegeben, so muss der Prozess erst unter Kontrolle gebracht werden (beherrschter Prozess, „unter statistischer Kontrolle“). Erst wenn der Prozess stabile Ergebnisse liefert, kann mit der Prozessfähigkeitsuntersuchung begonnen werden.

Auswertung von Regelkartendaten

Ist die Prozessstabilität über den gesamten Beobachtungszeitraum gegeben, werden die vorliegenden Regelkartendaten ausgewertet:

- Ermittlung des Prozessmittelwerts (arithmetischer Mittelwert aller Messwerte),

- rechnerische Schätzung der Standardabweichung des Prozesses ausgehend von den Regelkartendaten.

Das Prozesspotential

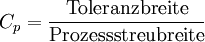

Das Prozesspotential Cp ergibt sich dann als Quotient aus Toleranzbreite und Prozessstreubreite:[3]

Die Prozessstreubreite wird hier als 6 Standardabweichungen definiert. Ein Cp-Wert von 1,00 besagt also, dass die Differenz zwischen dem oberen und dem unteren Grenzwert für das Merkmal genau sechsmal so groß ist wie die beobachtete Standardabweichung des Merkmals.

Der für das Merkmal beobachtete Mittelwert fließt nicht in diese Rechnung ein. Deswegen spiegelt der Cp-Index auch nur das Potential des Prozesses wider, also die Qualitätsfähigkeit, die dann zu beobachten wäre, wenn der Mittelwert genau auf den Mittelpunkt des Toleranzbereichs zentriert wäre.[4]

Die Prozessfähigkeit

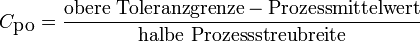

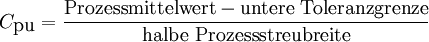

Der Prozessfähigkeitsindex Cpk, der die wirkliche Qualitätsfähigkeit des Prozesses beschreibt, zieht außer der Toleranzbreite und der Prozessstreubreite nun auch noch die Lage des Prozessmittelwerts in Betracht.[5] Sie ist als der kleinere der beiden folgenden Werte definiert:[6]

Im besten Falle (Prozessmittelwert liegt genau in der Mitte des Toleranzbereichs) gilt also Cpk = Cp; in allen anderen Fällen gilt Cpk < Cp.

Zielwerte für die Prozessfähigkeit

Früher wurde ein Cpk-Wert von mindestens 1,00 (Abstand der nächstgelegenen Toleranzgrenze vom Prozessmittelwert beträgt mindestens 3 Standardabweichungen) als ausreichend angesehen, später wurde die Forderung auf 1,33 (4 Standardabweichungen) angehoben.[7] Im heutigen Denken wird vielfach ein Cp-Wert von 2,00 (Breite des Toleranzbereichs entspricht einer Streubreite von ±6 Standardabweichungen, daher Six Sigma) kombiniert mit einem Cpk-Wert von 1,5 (Abstand der nächstgelegenen Toleranzgrenze vom Prozessmittelwert beträgt mindestens 4,5 Standardabweichungen)[7] als wünschenswertes Ziel definiert.

Alternative Rechenmethoden bei nicht normalverteilten Daten

In der obigen Darstellung wurde davon ausgegangen, dass die Merkmalsdaten annähernd normalverteilt sind. Für andere Verteilungsformen gibt es alternative Berechnungsmethoden.[8]

Aussagekraft

Die berechneten Indizes besitzen selbstverständlich nur so lange Aussagekraft, wie der Prozess in gleich bleibender Weise funktioniert (unter Kontrolle bleibt).

Auch wenn die Untersuchung Prozessfähigkeitsuntersuchung genannt wird, ist ferner zu bedenken, dass der berechnete Fähigkeitsindex nur für ein Merkmal gilt: bei anderen von demselben Prozess erzeugten Merkmalen mag es um die Qualitätsfähigkeit vollkommen anders bestellt sein.[9]

Literatur

- Edgar Dietrich, Alfred Schulze: Statistische Verfahren zur Maschinen- und Prozessqualifikation. Carl Hanser Verlag, München/Wien 1995, 5., aktualisierte Auflage 2005, ISBN 3-446-22894-2.

- Walter Masing (Hrsg.): Handbuch Qualitätsmanagement. Carl Hanser Verlag, München/Wien 1994, ISBN 3-446-17570-9.

Einzelnachweise

- ↑ Dietrich, Schulze (1995: 228)

- ↑ Dietrich, Schulze (1995: 214)

- ↑ Dietrich, Schulze (1995: 230)

- ↑ Dietrich, Schulze (1995: 229)

- ↑ Dietrich, Schulze (1995: 231)

- ↑ Dietrich, Schulze (1995: 232)

- ↑ a b Thomas Pyzdek: Motorola's Six Sigma Program (Englisch)

- ↑ Dietrich, Schulze (1995: 241ff.)

- ↑ Masing (1998: 265)

Wikimedia Foundation.