- Schmelzbehandlung

-

Schmelzebehandlung ist dem Gießereiwesen zuzuordnen. Sie dient dazu, die Qualität der Metallschmelze zu erhalten oder zu verbessern, sei es im Schmelz- oder Gießofen oder auch außerhalb desselben, als „Pfannenbehandlung“, selbst noch während des Gießvorganges. In der Eisen- und Stahl vergießenden Industrie wird statt des Ausdrucks „Schmelzebehandlung“ auch von „Sekundärmetallurgie“ gesprochen, damit aber vorzugsweise die Behandlung von Stählen in der Pfanne gemeint (vergleiche Metallurgie).

Inhaltsverzeichnis

Aufgaben der Schmelzebehandlung

Die Schmelzebehandlung von Eisen- und Nichteisenmetallen und -legierungen umfasst in jedem Falle eine nicht unerhebliche Anzahl von Maßnahmen chemischer, physikalischer oder beides miteinander verbindender Art, mit dem Ziel der Einflussnahme auf den Zustand der Schmelze. Ob Eisen (Gusseisen-Sorten), Stähle, oder Nichteisenmetalle und ihre Legierungen geschmolzen werden , ob es um Formguss, oder die Erstellung von Halbzeug geht, ist die Aufgabe der Schmelzebehandlung insoweit im Grunde stets gleich zu bewerten. Sie sorgt für einwandfreie Schmelzen jeweils vorgegebener Beschaffenheit, damit die aus ihnen erstellten Zwischen- oder Endprodukte die jeweiligen Normvorgaben erreichen,wenn nicht sogar übertreffen.

Eine vereinheitlichte Terminologie beförderte das Verständnis für Problemstellung und -lösung. [1][2]

praktizierte Schmelzebehandlung

Die Schmelzebehandlung wird bei Stahl und Gusseisen üblich als Sekundärmetallurgie bezeichnet.In ihren Prinzipien unterscheidet sie sich jedoch nicht von den Möglichkeiten und Notwendigkeiten bei Nichteisenmetallen und ihren Legierungen.

Zu einer Schmelzebehandlung gehört besonders bei Letzteren die Vermeidung einer Wasserstoffaufnahme der Schmelzen als Folge des Schmelzprozesses. Mit Sicherheit ist dies nur beim Vakuumschmelzen möglich und in gewissen Grenzen auch beim Schmelzen in elektrisch beheizten Öfen. Begrenzt deshalb, weil die Schmelze im Kontakt mit der Umgebungsluft aus dieser Feuchtigkeit aufnehmen kann, die zur Freisetzung von Wasserstoff führt. Auch alle organischen Brennstoffe, ebenso der zu schmelzende Einsatz können Wasserstoffträger sein, denn anhaftende Fette, Öle und Lacke verbrennen zu Kohlendioxid und Wasser, Altaluminium bildet Hydroxidschichten aus. Die komplette Aufgabenstellung geht in diesem Bezug also dahin, Wasserstoff möglichst fernzuhalten und soweit dies nicht möglich ist, ihn durch eine zweckdienliche Behandlung aus der Schmelze zu entfernen. Insoweit ist auch die fachliche Aussage zutreffend, dass die Schmelzebehandlung bei brennstoffbeheizten Öfen bereits mit der Einstellung des Brenners beginnt.

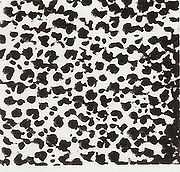

Die schädlichen Wirkungen einer Wasserstoffverunreinigung zeigen sich bei allen Aluminiumschmelzen, sowie bei zinkfreien Kupferlegierungen. So hält flüssiges Aluminium im Vergleich zum Festzustand die annähernd zwanzigfache Wasserstoffmenge in Lösung. Man bezeichnet diese Differenz als „Löslichkeitssprung“. Der bei Erstarrung einer mit gelöstem Wasserstoff gesättigten Schmelze wieder ausgeschiedene, aber durch eine in der abgegossenen Form entstandene Gusshaut am Entweichen gehinderte Wasserstoff zeigt sich dann in Form kleinerer oder größerer Blasen, der Wasserstoffporosität. Da solcher Art poröse Teile keine höheren Festigkeitsansprüche erfüllen können, ist die Vermeidung einer Wasserstoffaufnahme und soweit dies nicht hinreichend gelingt, wird die Entgasung genannte Entfernung des Wasserstoffs zur Hauptaufgabe der Schmelzebehandlung bei allen Legierungen, die ihn in gelöster Form aufnehmen können.

Nicht minder wichtig ist es, die während des Schmelzprozesses nicht zu vermeidende Oxidbildung als Folge partieller Überhitzung an Badoberflächen oder Ofenwandungen zu begrenzen. Oxidation von Legierungselementen bedeutet immer einen Verlust, sei es an Basisbestandteilen, oder wichtigen Legierungselementen, der sich qualitativ bemerkbar macht, sofern er nicht korrigiert wird, in jedem Falle aber ein die Kalkulation belastender Faktor bleibt. Sofern Oxide indessen bereits mit dem Einsatzgut in die Schmelze gebracht werden, können oxidationsbegrenzende Maßnahmen keine Hilfe mehr sein, vielmehr geht es nun um die Entfernung oder auch Reduzierung der unerwünschten Oxide.

Verkürzt lässt sich demnach sagen, dass alle Maßnahmen im Zuge einer Schmelzebehandlung vorgenannten Sinnes darauf ausgerichtet sind, unerwünschte Eigenschaften der Schmelze, insbesondere aber Gasaufnahme und Oxidation zu vermeiden, oder zumindest merklich zu begrenzen und stattdessen erwünschte Eigenschaften, darunter Gas- und Oxidfreiheit als keineswegs einziges Ergebnis, aber doch mit primärem Anspruch, herbeizuführen.

Neben den hier beschriebenen Hauptaufgaben gibt es aber auch Nebenaufgaben, die sich zwar nicht generell stellen, aber doch in bestimmten Fällen zur Verbesserung der Schmelzequalität erforderlich sind. Dass an Stelle einer Entgasung in besonderen Fällen auch einmal eine Begasung der Schmelze erforderlich sein kann, wird nur der Vollständigkeit halber erwähnt.

Zur Schmelzebehandlung gehören ferner alle Maßnahmen, die sich mit dem „Entfernen“ oder Hinzufügen von Elementen befassen. Entfernt wird, was das Gefüge oder die Festigkeitswerte beeinträchtigt.

Das Gegenteil von Entfernen ist das Zufügen von Elementen. Es kann sich dabei um bloße Korrekturen zumeist zum Ausgleich von Oxidationsverlusten handeln, es stehen aber auch den Legierungscharakter bestimmende Zusätze in Form von Vorlegierungen auf Kupfer- bzw. Aluminiumbasis, Briketts oder Presslinge zur Verfügung.

Für die Verwendung bei Aluminiumlegierungen hierzu im Abschnitt „Gefügebeeinflussung“. Für Eisenguss gibt es die breite Palette der „Kupolofenzusätze“.

Bei Kupferlegierungen, ausgenommen Messing, nimmt Phosphor in Form einer meist 10%igen Vorlegierung eine Zwitterstellung ein. Er wird einerseits zugesetzt, um in der Schmelze einen kleinen Phosphorüberschuss zu sichern, der ihre Oxidationsneigung beim Vergießen hindert, er soll aber auch in der Schmelze suspendiertes Kupferoxid reduzieren und den Flüssigkeitsgrad der Schmelze soweit erhöhen, dass nicht reduzierbare Verunreinigungen in die Schlacke aufsteigen können.

Bei im Grunde gleichbleibender Zwecksetzung darf in Kupferschmelzen, bei denen eine bestimmte elektrische Leitfähigkeit der gegossenen Teile erwartet wird, kein Phosphorkupfer eingesetzt werden. Borkupferzusatz ist nur eine der hier möglichen Alternativen.

Spezielle Maßnahmen

Schützen und Entfernen

Dazu gehören alle Behandlungsschritte, die sich in je nach Einsatzgut, sei es Reinmetall oder eine mehr oder minder spezialisierte Legierung primär auf die Reinheit der Schmelze beziehen. In einfachster Stufe wäre dies das Abstehen lassen der Schmelze, damit sich Verunreinigungen, je nach ihrer Dichte, entweder zum Boden absenken, oder in die Krätze aufsteigen können. Ein weitergehender Schritt ist eine Behandlung die Schutz vor Bildung, sowie Entfernung vorhandener Verunreinigungen durch den Eintrag von reaktiven Salzgemischen vorsieht, wobei Einrühren und Einblasen als gängige Methoden gelten. Die Wirkung kann mechanisch-physikalisch (Auspülung) oder chemisch, durch Verschlackung der Verunreinigung herbeigeführt werden. Dies umfaßt auch Ergebnisse einer sich thermodynamisch und kinetisch vollziehenden Reduktion.

Zu eliminierende Verunreinigungen können oxydisch/ nichtmetallisch, oder auch metallisch sein. Metallische Verunreinigungen sind als solche legierungs- und verwendungsabhängig zu definieren. In einer AlMg-Legierung gelten Natrium und Calcium als störend, in einer AlSi-Legierung ist Natrium hingegen erwünscht. Hier ist nicht nur der Reinheitsgrad der Schmelzen, sondern auch eine optimierte Gefügeausbildung für die zweckgerechte Schmelzebehandlung maßgebend.

Die Spülung der Schmelzen, mit dem Zweck Verunreinigungen zu entfernen, stellt sich als eine Variante des Eintrags von Salzgemischen dar. Sie kann mit Luft erfolgen (Blasstahl). Unterschieden wird grundsätzlich zwischen reaktiven und inerten Spülgasen. Unter den „reaktiven“ ist Chlor zur Spülung und Wasserstoffentfernung aus Aluminiumschmelzen zwar äußerst wirksam, erfordert aber dort, wo es angewendet wird aufwändige Maßnahmen zum Schutz der Umwelt wie z. B. Nasswäsche der Abluft. Die Spülung für Barrenguss bestimmter Schmelzen mit einem Argon/Chlor- Gemisch ist hingegen Stand der Technik. Zu den gebräuchlichen inerten Spülmitteln gehören Stickstoff oder Argon.

Alle gasförmigen Spülmittel können unter Druck, mittels Einleitungsrohren oder Düsensteinen, in den Schmelzen verteilt werden. Ein Verfahren, das besonders für die Behandlung von Leichtmetallschmelzen entwickelt wurde, ist die Einführung eines der Ofentype angepaßten Impellers in die Schmelze. Er dreht sich mit regelbarer Geschwindigkeit und erlaubt sowohl die Zuführung und feinblasige Verteilung eines einzigen Spülgases, als auch die eines Gemischs solcher, wobei gleichzeitig pulverförmige Reaktionsträger zur Verringerung unerwünschter Gehalte an Alkali- und Erdalkalimetallen, vornehmlich Natrium und Calcium, mit eingebracht werden können[3].

Beeinflussung von Legierung und Erstarrungsgefüge

Hier angesprochene Ziele befinden sich zum Teil in Übereinstimmung mit den im Abschnitt Schützen und Entfernen genannten Maßnahmen. Sie werden durch solche ergänzt, die sich kurz mit „ Zufügen“ (Hinzufügen) charakterisieren lassen.

Bei Eisenguss wird, wie schon erwähnt, die Art und Qualität der Legierung durch Zugabe weiterer Elemente in Form sich in der Schmelze leicht auflösender Briketts (Kupolofenbriketts), Presslinge, oder auch „Pakete“ bewirkt.

Bei Kupferlegierungen wird eine Gefügebeinflussung durch Zufügung von Vorlegierungen auf Kupferbasis erzielt. Bei einigen, die für leitfähiges Kupfer eingesetzt werden, ergibt sich Gleichzeitigkeit von Desoydationswirkung und Gefügebeinflussung (u.A. Lithiumkupfer, Berylliumkupfer, Borkupfer.

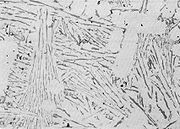

Bei Aluminium gibt es zwei in ihrer Bedeutung vergleichbare Maßnahmen. Eine davon ist die metallurgisch unabdingbare Veredelung, auch „veredelnde Gefügebeeinflussung“ genannt (A.Pacz), ohne die jedes Gußteil spröde und damit keiner Beanspruchung gewachsen ausfiele. Bei Aluminium-Silicium-Legierungen mit ca. 7 bis 12 % Silicium erfolgt sie überwiegend mittels Zugabe von Natrium oder Strontium zur Schmelze, seltener in einem nicht ganz vergleichbaren Prozess mittels Antimon. Pulverförmige, tablettierte und auch brikettierte Gemische, die sich in der Schmelze zeitlich steuerbar auflösen und Natrium zur Vermeidung der sonst die Gussteile versprödenden Grobkristallisation des primär erstarrenden Siliciums freigeben, sind seit Jahrzehnten bekannt. In seiner reinen, metallischen Form ist für den gleichen Zweck luftdicht verpacktes Natrium gebräuchlich. Das gleich dem Natrium wirkende, zeitlich länger anhaltende, da weniger leicht oxidierbare Strontium wird aus Gründen besserer Löslichkeit der Schmelze stets als Vorlegierung (z. B. AlSr10) zugefügt.

Eine besondere Gefügebeinflussung erfahren unter Anderem für Automobilkolben verwendete eutektische und übereutektische AlSi-Legierungen mit 12 bis 25 % Silicium. Das primär erstarrende Silizium wird durch Zugabe von Phosphor in geeigneter Form „gefeint“, wobei als Korngröße ca. 60 µm angestrebt werden.

Den seit etwa 1930 bekannten Einsatz von Ultraschall zur Entgasung der Schmelzen auch für eine gradierende Erstarrung (Gradientenguss) zu nutzen wird alternativ, oder ergänzend vorgeschlagen. Im Gußstück entstehen dabei Zonen mit differenzierten Siliziumgehalten von über- bis untereutektisch und damit unterschiedlichem Erstarrungsverhalten und daraus resultierenden mechanischen Werten.[4]

Gleichen Rang haben bei Aluminiumformguss, wie bei Barrenguss (Halbzeug) bestimmte, für die Erzielung eines feinkristallinen Gefüges und damit besonders hoher mechanischer Festigkeit verantwortliche Legierungszusätze. Sie werden entweder in situ aus geeigneten, tablettierten Salzgemischen in der Schmelze gebildet oder als fertige Kristallisationskeime bei Auflösung einer Vorlegierung freigesetzt. Der Zusatz kann intermittierend erfolgen, wie in der Formgießerei, wo er besonders für die langsam erstarrenden Gießarten, wie Sandguss oder Schwerkraftkokillenguss wichtig ist. Es ist aber auch Stand der Technik, die fallweise erforderliche, keimhaltige Vorlegierung in Drahtform zuzuführen, zeitlich gesteuert und an den Verlauf des oft mehrstündigen Gießvorgangs gebunden (inline-Behandlung).

Metallurgisch handelt es sich bei der Kornfeinung, oder „kornfeinenden Gefügebeeinflussung“, immer um die Einbringung von Fremdkeimen, wobei solche aus Titandiborid (TiB2) immer noch mehrheitlich genutzt werden, aber nur Teil einer inzwischen entwickelten „Familie“ Keime bildender oder solche einbringender Vorlegierungen auf Aluminiumbasis sind.

Bei Formguß aus Magnesium- Aluminium- Legierungen, wie der meistverwendeten Legierung AZ 91, mit Zusätzen von Aluminium, Zink und Zirkon, wird zur Kornfeinung Kohlenstoff im Verein mit einer kurzzeitigen Überhitzung der Schmelzen herangezogen. Überliefert ist die Verwendung von bedrucktem Zeitungspapier - Druckerschwärze ist kohlenstoffhaltig - heute sind Gefügebeinflussungsmittel im Gebrauch, die in situ Kohlenstoff an die Schmelze abgeben, der sich zu kornfeinend wirkendem Aluminiumcarbid verbindet, also einem Fremdkeim, vergleichbar dem Titandiborid bei Aluminiumlegierungen.[5].

Die Schmelzebehandlung flankierende Maßnahmen

Da sich eine 700–1500 °C heiße Schmelze, außer sie wird im Vakuum gehalten, nicht statisch zeigt, sondern durch Bewegung, wie das Umfüllen in ein Transportgefäß, auch den Gießvorgang selbst, sowohl erneut Oxide bilden, wie auch Wasserstoff aufnehmen kann, fanden sich verschiedene Möglichkeiten, dieses zu vermeiden. Im Einzelnen beginnt es damit, die schützende Schlackenschicht so spät als nur möglich von der Schmelze abzunehmen und Umfüllvorgänge zu begrenzen bzw. dort, wo sie unvermeidlich sind, Turbulenzen zu vermeiden, die immer mit Oxidbildung und Verwirbelung im flüssigen Metall verbunden sind.

Die Optimierung der Prozeßführung ist auch Gegenstand von Modellansätzen, besonders solcher, die sich mit der Strömungssimulation und damit verbundener Oxidbildung (und Gasaufnahme) befassen [6].

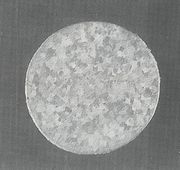

Um beim Eingießen in die Formen, gleich welcher Art und Größe diese sind, gebildete und mitgerissene Oxide zurückzuhalten, kennt und nutzt man zahlreiche Möglichkeiten, denen aber sämtlich das Prinzip eines Oxide am Eintritt in Form hindernden Siebes zugrunde liegt. Es gibt Glasseidengewebe als Filtermaterial, ferner Siebgeflechte aus Draht, auch keramisiert, zum Einlegen in Formen für Großserien jeweils maßgerecht zugeschnitten. Verbreitet sind auch, besonders im Bereich der sogenannten Hüttengießereien (Barrenguss), Schaumkeramikfilter, in jeweils spezieller, temperaturangepasster Ausführung für Nichteisenmetalle, wie für Eisen- und Stahlguss, mit standardisierter Porenzahl, zumeist 20–30 ppi. Weiter führende Entwicklungen sehen eine mehrstufige Filterung vor, bei der der Vor- oder Grobfilterung (Abtrennung oxidreiche Schäume) eine Kornfeinung üblicher Art folgt und dieser in einer Zyklon genannten dritten und zugleich Endstufe die Zurückhaltung nach der Vorfilterung noch vorhandener Oxide, sowie etwaiger Agglomerationen aus der Kornfeinungsbehandlung.[7]

Einzelnachweise

- ↑ H. Riedelbauch: Zur Terminologie der Schmelzebehandlung von NE-Metallen und deren Legierungen. In: Giesserei-Praxis. Nr. 1-2, 1977, S. 16f..

- ↑ Schmelzebehandlung. In: Gemeinfassliche Darstellung des Eisenhüttenwesens. 17. Auflage. Schiele& Schön, Düsseldorf 1997, ISBN 3-7949-0606-3, S. >.

- ↑ Franz Prillhofer und Gernot Lukesch: „Schmelzebehandlung von Aluminiumlegierungen im Rinneinduktions-Gießofen“, Giesserei-Rundschau. 56. Jahrgang, Heft 3/4 2009,S. 38 f.

- ↑ . In: China Foundry. 4, Nr. 3, 2008, ISSN 1672-6421, S. 194.

- ↑ A. Schiffl und andere „Kornfeinung der Al-Mg-Legierung AZ 91 mit Nucleant 5000“, FOUNDRY PRACTICE Nummer 250, November 2008, Seite 17

- ↑ Andreas Buchholz: Strömungssimulation in Schmelzöfen. In: Erzmetall. 61, Nr. 3, 2008, S. 146–151.

- ↑ John H. Courtenay, Laurens Katgermann, Frank Reusch: Entwicklung eines verbesserten Systems zum Filtern …. In: Erzmetall. 61, Nr. 5, 2008, S. 303 - 317.

Literatur

- Fachzeitschriften: „METALL“, „ALUMINIUM“, „GIESSEREI“ (Organ des VDG und VDEH), Giesserei-Praxis, alle mit bezugnehmenden Beiträgen.

- Schmelzebehandlungsmittel für NE-Metalle und Legierungen. In: VDG-Merkblatt. R 50.

- H. Jaunich: Kohlenstoffteile für die Entgasung und Schmelzebehandlung mit Impellergeräten. In: GDMB-LM-Fachausschuß. 10. Oktober 1991 (Vortrag).

Wikimedia Foundation.