- Siemens-Martin-Verfahren

-

Das Siemens-Martin-Verfahren dient zur Reinigung von Roheisen mit dem Ziel der Gewinnung von Stahl und gehört zu den sogenannten Herdfrischverfahren. Der Begriff geht auf die Namen von Friedrich und Wilhelm Siemens sowie auf Pierre-Émile Martin und seinen Vater Émile Martin zurück.

Inhaltsverzeichnis

Verfahrensweise

Das Siemens-Martin-Verfahren ist eine technische Weiterentwicklung der bis dahin bekannten Möglichkeiten der Stahlerzeugung in Tiegelöfen. Der wesentliche Unterschied besteht darin, dass die Temperatur im Ofen bis auf 1800 °C gesteigert und flüssiger Stahl erzeugt wird. Als Brennstoff dient Generatorgas oder Öl. Das ursprüngliche Fassungsvermögen der Siemens-Martin-Öfen von unter 10 t Abstichmasse wurde im Laufe der Entwicklung bei Flüssigeinsatz in den USA und Russland auf über 600 t gesteigert.

Um aus im Hochofen gewonnenem Roheisen Stahl zu erzeugen, müssen die enthaltenen Begleitelemente (sog. „Eisenbegleiter“) wie Kohlenstoff, Mangan, Silizium, Phosphor und andere entfernt werden. Das geschieht durch das so genannte Frischen. Dabei werden die Begleitstoffe oxidiert und entweichen entweder gasförmig (z. B. CO2) oder schwimmen als Schlacke von festen Oxiden auf dem flüssigen Stahl.

Beim Siemens-Martin-Verfahren wird der oxidative Effekt durch die Zugabe eines bestimmten Anteils an Schrott, Roheisenerzen oder Kalk erreicht, die Sauerstoff an die Schmelze abgeben. Dieser feste Einsatz wird in Mulden mittels Chargiermaschinen in den Herdofen eingebracht. Beim Flüssigeinsatz wird das Roheisen über eine Rinne in den Herdofen gekippt.

Üblicherweise wird der Herdofen meist mit der Siemensschen Regenerativfeuerung kombiniert, die in einer darunterliegenden Kammer untergebracht ist. Bei der Regenerativfeuerung werden in Regenerationskammern die gasförmigen Brennstoffe durch die Abgase aus dem Ofen vorgewärmt, um die nötige Temperatur von 1800 °C zu erreichen. Auch die heißen Flammgase haben oxidative Wirkung und werden direkt in die Schmelze geleitet.

Technologischer Ablauf

Der Schmelzprozess gliedert sich in mehrere Abschnitte, die nicht streng zu trennen sind:

- Ofenpflege: Torkretieren des Oberofens, Ofenberäumung, Sauberhalten der Gewölbe und Vorderwände, Kontrolle der Messtechnik (ca. 0,5 h)

- Einsetzen: Chargieren der metallischen Einsätze und Zusätze für die Schlackebildung (ca. 2 h)

- Einschmelzen: Verflüssigen des Einsatzes (ca. 3,5 h)

- Fertigmachen: Arbeit zur Einstellung der Abstichanalyse und Abstichtemperatur (ca. 1,5 h)

- Desoxydieren und Legieren

- Abstich bei Erreichen der erforderlichen Temperatur und Analyse (ca. 6 - 17 min)

Gesamtzeit ca. 8 h

Unmittelbar nach dem Abstich wird der flüssige Stahl in Kokillen vergossen. Nach dem Erstarren werden die Blöcke/Brammen zur Weiterverarbeitung ins Walzwerk transportiert.

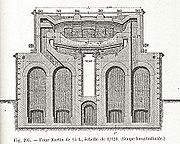

Aufbau eines Siemens-Martin-Ofens

Der Siemens-Martin-Ofen besteht aus Ober- und Unterofen.

Der Oberofen ist der Schmelz- bzw. Herdraum, in dem der metallische Einsatz (Schrott) eingeschmolzen wird. Einzelteile des Oberofens sind der Herd, das Gewölbe, die Vorder- und Rückwand, Köpfe und die Abstichrinne. Neben der Stahlkonstruktion besteht der Ofen vorwiegend aus feuerfestem Material. Brennerköpfe mit Gas- und Luftzügen dienen zur Beheizung/Einschmelzen des Rohmaterials. Die Beschickung erfolgt mit einem Chargierkran auf der Ofenbühne.

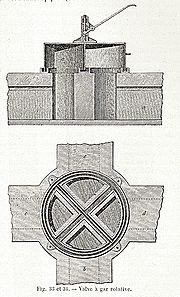

Im Unterofen befinden sich die Schlacke- und Regenerativkammern. In den Schlackekammern werden die Staub- und Schlacketeilchen aufgenommen. In den Regenerativkammern wird durch die Ausnutzung der Abgaswärme die Verbrennungsluft bzw. das Generatorgas vorgewärmt. Die Kammern sind mit einer Gitterung aus feuerfestem Material ausgemauert.

Vorteil: Durch die Regenerativfeuerung wird die in den Abgasen enthaltene Energie zum Vorwärmen der Heizgase und der Luft genutzt, hierzu ist ein periodisches Umschalten der Kammern in 8 bis 20 Minuten-Abständen notwendig. Die Steuerung/Umschaltung erfolgt vom Steuerstand aus. Unterofen und Kamin sind durch Kanäle verbunden.

Geschichte

Im Jahre 1856 hatte Friedrich Siemens ein Patent auf seine Erfindung des Regenerativofens angemeldet. Dieser neue Ofen basierte auf einem System zur Erzeugung höchster Temperaturen durch Vorwärmen von Gas und Luft. Wilhelm Siemens experimentierte damit schon mehrere Jahre. So bedeutend diese Erfindung auch war, gelang es den Siemens-Brüdern zunächst nicht, flüssigen Stahl herzustellen, weil bei den erreichten Temperaturen von 1600 °C auch die Ausmauerung des Ofens schmolz. Friedrich Siemens wendete das Verfahren des Regenerativofens erfolgreich bei der Herstellung von Glas an und wurde damit größter Glashersteller Europas.

In Frankreich wurden die Experten für Verhüttung Émile Martin und Pierre-Émile Martin (Vater und Sohn) auf die großen Vorteile des Regenerativofens aufmerksam und erwarben von Wilhelm Siemens Zeichnung und Lizenz zum Betreiben des Ofens. Den Martins gelang der Durchbruch bei der Anwendung, weil sie temperaturbeständigere Steine für die Ofenzustellung verwendeten. Das Verfahren zur Stahlerzeugung im sauren, regenerativ gefeuerten Flammofen war geboren.

1867 auf der Pariser Weltausstellung erhielten die Martins für ihren hervorragenden Stahl und die Gebrüder Siemens für den Ofen höchste Auszeichnungen.

Das Siemens-Martin-Verfahren war über 100 Jahre eine der bedeutendsten Technologien für die Stahlherstellung. Die wirtschaftliche Bedeutung des Siemens-Martin-Verfahrens liegt in der Besonderheit des hohen Schrotteinsatzes.

Die Ära der Siemens-Martin-Stahl-Erzeugung begann am 8. April 1864 in dem französischen Ort Sireuil. Der erste Siemens-Martin-Ofen im deutschsprachigen Raum wurde 1868 im österreichischen Kapfenberg erbaut. In Deutschland gingen die ersten Siemens-Martin-Öfen 1869 in Essen bei Alfred Krupp und in Berlin in Betrieb; etwa zur gleichen Zeit in England, Schweden, Italien und auch in Nordamerika. Zu Beginn des 20. Jahrhunderts waren die Entwicklungs- und Anfangsschwierigkeiten überwunden.

Ab 1915 stieg der Anteil des Siemens-Martin-Stahls in Deutschland auf über 50 %: Ende der 40er Jahre waren es weltweit bereits 75 %. Im Jahre 1965 wurde die höchste Produktion im Weltmaßstab mit 278 Millionen Tonnen erreicht. Danach gingen die Produktionszahlen stark zurück.

1985 war der Anteil an Siemens-Martin-Stahl in Westeuropa schon nicht mehr nennenswert und nur noch in Osteuropa und China bedeutend.

Das Ende der Ära der Siemens-Martin-Öfen

In Westeuropa wurde das Siemens-Martin-Verfahren weitgehend durch das Sauerstoffblasverfahren verdrängt, in den USA und Russland wird das Verfahren noch vereinzelt angewandt. Dominierend im Wettbewerb der Stahlerzeugung sind heute der Konverter und der Elektroofen.

Der letzte Siemens-Martin-Ofen in Westeuropa befindet sich in Brandenburg an der Havel. Im Herbst 1990 wurde mit dem Rückbau der Siemens-Martin-Öfen im Stahlwerk Brandenburg begonnen, bevor das Werk mit dem letzten Abstich am 13. Dezember 1993 stillgelegt wurde. Heute ist es das Industriemuseum Brandenburg, dort befindet sich nun auch der letzte Siemens-Martin-Ofen in Westeuropa.

Der letzte Siemens-Martin-Ofen in Westeuropa

Der ehemalige Siemens-Martin-Ofen XII ging am 12. Oktober 1967 im VEB Stahl- und Walzwerk Brandenburg in Betrieb. Ursprünglich als Versuchsofen konzipiert, sollten mit ihm Spitzenergebnisse erreicht werden. Der Forschungsauftrag hierzu lautete: "Die neuen Konstruktionselemente und Technologien bis zur Produktionsreife zu erproben und optimale Leistungs- und Ergebniskennziffern zu erreichen, die dem Weltstand bei vollölbeheizten SM-Öfen unter den Bedingungen des festen Einsatzes und der Sauerstoffanwendung entsprechen". Die Ergebnisse sollten für die Modernisierung aller Brandenburger SM-Öfen genutzt werden. Eine Besonderheit war von Anfang an, dass Ofen XII mit einem Blechkamin betrieben wurde. 1968 wurde der Ofen jedoch als Nr. XII zur Erfüllung der Planaufgaben genutzt und damit seine Aufgabe als Forschungsofen behindert. Es zeichnete sich ab, dass der Ofen die geplanten Parameter vor allem bei der Ofenleistung, beim Wärmeverbrauch, bei der Ofenhaltbarkeit und bei den Reparaturzeiten nicht erreichen würde; an der Entwicklung des Ofens wurde deshalb weiter gearbeitet. Da die vorgegebenen staatlichen Planauflagen für das Stahlwerk nicht erreicht wurden, begann 1970 eine umfassende Rekonstruktion. Angefangen wurde mit dem Ofen XII. 1975 waren alle 12 Öfen im Stahl- und Walzwerk umgebaut.

Konstruktionsmerkmale und die wesentlichen Veränderungen

- Oberofen mit Hängestützkonstruktion in Segmentbauweise nach dem Maerz-Boehlens-Prinzip

- Einführung der großen, zweiteiligen Schlackewagen

- Luftführung für die Oberofenkühlung in der Stahlkonstruktion

- Vergrößerung der Herdfläche auf 83 m²

- Entwicklung einer Herdwannenbaureihe

- Einbau der nebeneinander liegenden zweistufigen Regenerativkammern

- Moderne Abgasschieber

- Vollölbeheizung

Weblinks

Wikimedia Foundation.