- Strangguss

-

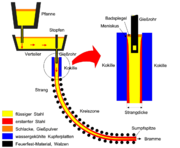

Stranggießen ist ein Verfahren zum Herstellen von Halbzeug, z. B. Blöcke, Barren oder Brammen aus Metallen und ihren Legierungen.

Im Gegensatz zum Blockguss wird das Verfahren kontinuierlich (Endlosstrang) durchgeführt. Dafür wird eine bodenlose, oszillierende Kokille (wassergekühlt) verwendet, in die das flüssige Metall gegossen wird. Innerhalb der Kokille erstarrt die Strangschale, die dann in Gießrichtung abgezogen wird und den flüssigen Kern umschließt. Nach dem Verlassen der Kokille wird der Strang weiter mit Luft und Wasser (Sekundärkühlung) gekühlt, bis er genügend abgekühlt ist. Entsprechend der Kokillenanordnung wird zwischen horizontalem und vertikalem Stranggießen unterschieden. Die weltweit erste großtechnische Stranggussanlage für Stahl ging 1948 beim Breitenfelder Edelstahlwerk in der Steiermark in Betrieb.

Inhaltsverzeichnis

Gießen von Stahl

Strangguss

Eine Stranggießanlage besteht aus

- dem Pfannendrehturm zur Einsetzen der Stahlgiesspfanne,

- dem Verteiler, der die Schmelze zur Kokille leitet,

- der Kokille mit der Schmelze, (Primärkühlbereich),

- der Kokillenoszillations und -haltevorrichtung,

- dem Strangführungssystem (Gießbogen) mit Sekundärkühlung,

- den Treib- und Richtapparaten,

- dem Auslaufrollgang,

- der Querteilanlage (Brennschneidanlage, Schere),

- der Markiermaschine (Signierung) und

- dem Kaltstrang.

Die Schmelze wird gewöhnlich mit einer so genannten Fähre vom Schmelzaggregat über den Giesskran zur Stranggießanlage transportiert und im Pfannendrehturm eingesetzt. Über einen Bodenablass (Ausguss), der durch einen Schieber verschlossen wird, fließt die Schmelze in den Verteiler. Damit der flüssige Stahl nicht mit dem Luftsauerstoff reagiert, wird der flüssige Stahl dabei in einem Schattenrohr geführt bzw. mit Gießpulver bedeckt. Der Verteiler erfüllt zunächst die Funktion eines Puffergefäßes, damit es während eines Pfannenwechsels zu keiner Unterbrechung des Strangussprozesses kommt. Zusätzlich hat der Verteiler bei Mehrstranganlagen die Funktion, den Flüssigstahl auf die einzelnen Stränge zu verteilen. Die Schmelze wird im Verteiler durch eine Schlackeschicht (meist Reisschalenasche) abgedeckt.

Aus dem Verteiler läuft die Schmelze frei oder durch ein Tauchrohr (auch Gießrohr genannt) in die Kokille. Der Durchfluss wird in Abhängigkeit vom Gießspiegel in der Kokille mit einem Stopfen oder einem Schieber gesteuert. Um Anbackungen am Verteilerausguss durch Tonerde (AL2O3) zu vermeiden, wird teilweise mit Argon (Aluminium beruhigte Stähle) gespült und die Schmelze kann elektromagnetisch gebremst oder gerührt werden, um die Strömung des Flüssigstahls zu beeinflussen. Der Gießspiegel in der Kokille wird mit Schlacke abgedeckt. Diese verhindert Reoxidation der Schmelze, bindet aufgestiegene Unreinheiten und dient als Schmiermittel zwischen der erstarrten Schale und der Kokille. Zum Bilden der Schlacke wird kontinuierlich Gießpulver auf den Gießspiegel aufgebracht. Während des Gießens wird die Kokille oszillierend bewegt, um ein Anbacken des Stahls an den gekühlten Wänden der Kokille (z.B. Kupfer- und Nickelplatten) zu verhindern und den Transportvorgang zu unterstützen. Beim Verlassen der Kokille hat der Strang eine erstarrte Schale von wenigen Zentimeter Dicke, während der Großteil des Querschnitts noch flüssig ist. Unterhalb der Kokille wird der Strang im sogenannten Gießbogen (Kreiszone Radius 10m) von außen durch Luft-/Wasserbesprühung (sekundär) gekühlt. Außerdem wird er durch Rollen gestützt, um das Ausmaß des Ausbauchens zu verringern, das wegen des auf die Strangschale wirkenden ferrostatischen Druckes erfolgt. Stahl hat im Vergleich zu anderen Metallen wie Aluminium oder Kupfer eine relativ niedrige Wärmeleitzahl. Dadurch ergibt sich eine große Stranglänge von bis zu 20 m vom Gießspiegel bis zum völligen Erstarren der Schmelze (sog. „metallurgische Länge“). Erst nach der Durcherstarrung kann der Strang in einzelne Brammen geschnitten werden. Anlagen, bei denen die Stränge nach dem Verlassen der Kokille senkrecht weitergeführt werden, erfordern daher eine große Bauhöhe und werden nur selten eingesetzt. Bei den meisten Anlagen wird der Strang in einem Radius (je nach Strangdicke) von etwa 7 bis 15 m gebogen, bis er beim Erreichen eines horizontalen Winkels mit einer Biege- und Richteinheit wieder gerade gerichtet wird. Die Kokille kann dabei entweder gerade oder gebogen ausgeführt werden. In geraden Kokillen verlässt der Strang die Kokille senkrecht nach unten und wird erst durch die anschließende Walzenführung gebogen, in gebogenen Kokillen ist der Strang bereits kreisbogenförmig. Beide Konzepte haben ihre spezifischen Vor- und Nachteile, die daraus resultieren, dass einerseits durch das Biegen des Strangs Risse entstehen und andererseits eine lange vertikale flüssige Strecke Vorteile für die Reinheit des Stahles bietet, da Unreinheiten in die Schlacke (ausdiffunieren) aufsteigen können. Nach dem Durcherstarren wird der Strang auf dem Auslaufrollgang mit Brennern in Längen geschnitten.

Für das Angießen wird ein Anfahrstrang (Kaltstrang) von unten oder oben in die Kokille eingeführt, der die Unterseite verschließt. Der eingefüllte Stahl erstarrt auf dem Anfahrstrang und wird mit diesem nach unten abgezogen. Nach Erreichen der metallurgischen Länge werden der Anfahrstrang und der Gussstrang voneinander getrennt (entkuppelt).

Beim Stranggießen unterscheidet man mehrere Verfahren, die vom Format des zu gießenden Stranges abhängig sind. Neben dem Brammenstrangguss für rechteckige Stränge mit großer Breite bis über 2600 mm und kleiner Dicke bis 400 mm zur Blechherstellung gibt es auch noch den Knüppel- und Vorblockstrangguss, bei dem runde, annähernd quadratische oder sogar profilförmige Querschnitte zur Herstellung von Stangen, Drähten und Profilen vergossen werden. Beim Brammenstrangguss unterscheidet man allgemein den Brammenstrangguss (Dicke über 100 mm bis 400 mm), den Vorbrammenguss (Dicke von 70 bis 300 mm) und den Dünnbrammenguss (Dicke 3 bis 50 mm). Bei den beiden letztgenannten Verfahren sind erhebliche Einsparungen im Bereich der Anlagentechnik und der Energiebilanz möglich. Eine weitere Reduktion der Umformprozesse wird durch das Dünnbandgießen erreicht (Dicke unter 2 mm).

Vorbandgießen

Durch das Vorbandgießen wird eine Bramme mit etwa 50 mm Dicke erzeugt, die direkt in der Fertigstraße eines Warmwalzwerkes angestochen werden kann. Zwischen der Gießmaschine und dem Walzaggregat wird nur noch ein Ausgleichofen benötigt. Mit diesem Verfahren können kostengünstig einfache Stahlgüten hergestellt werden. Der Nachteil ist dessen geringe Flexibilität und der tendenziell schlechteren Oberflächenqualität.

Dünnbandgießen

Durch Dünnbandgießen werden Metallbänder hergestellt, die nicht oder nur in wenigen Stichen (Durchläufen durch ein Walzgerüst) warm umgeformt werden müssen. Ursprünglich wurde das heute verbreitete 2-Rollen-Dünnbandgießen durch Henry Bessemer im 19. Jahrhundert patentiert. Er konnte es allerdings nicht in die Marktreife überführen. Seit Mitte der neunziger Jahre wird dieses Verfahren für rostfreie Stähle und Elektrostähle industriell genutzt. Hier erstarrt der Stahl zwischen zwei sich gegeneinander drehenden wassergekühlten Walzen und wird vollständig erstarrt als Band, bis 1,5 mm Dicke, nach unten abgeführt. In die Anlage wird typischerweise ein Walzgerüst eingeordnet, in dem nach einem Walzstich eine minimale Banddicke von 1 mm erreicht werden kann. Anschließend wird das Band wassergekühlt und auf Rollen aufgewickelt. Es handelt sich daher um einen Endlosprozess.

Dieses Verfahren hat die Vorteile, dass nur geringe Investitionen nötig sind, relativ kleine Mengen kostengünstig herstellbar sind und durch den Wegfall der Wiedererwärmung zum Warmwalzen die Energie zum Wiederaufheizen der Brammen eingespart wird und dadurch mit geringen Kosten produziert werden kann.

Eine Schwierigkeit ist die kurze Verweildauer der Schmelze in den Gießwalzen. Die Geschwindigkeit der Walzen muss genau auf die Gießtemperatur abgestimmt sein, da es bei nicht vollständiger Erstarrung (zu hohe Gießtemperatur und/oder Walzengeschwindigkeit) zum Durchbruch kommt. Ist die Schmelze jedoch zu früh durcherstarrt, sind die Kräfte an den Walzen zu groß und kann sogar den Prozess lahmlegen (zu geringe Gießtemperatur und/oder Walzengeschwindigkeit). Es daher eine genau abgestimmte und schnelle Automatisierung notwendig, da die vollständige Erstarrung des Bandes auf Grund der geringen Dicke in sehr kurzen Zeiten erreicht wird.

Stranggießen von Aluminium

Technologie des Gießens

Das Stranggießverfahren für Aluminium wird auch als Wasserguss bezeichnet. Das Verfahren, in der hier beschriebenen Weise, ist ein halbkontinuierlicher Prozess. Das flüssige Metall wird in eine wassergekühlte, rahmenartige Kokille mit absenkbarem Boden gegossen. Hat die Schmelze in der Kokille eine bestimmte Füllhöhe erreicht, so wird der erstarrte Strang nach unten stetig abgesenkt und zwar im selben Ausmaß, wie flüssiges Metall zuläuft. Der Querschnitt des gegossenen Metalls wird durch die Form der Kokille vorgegeben.

Vor dem Austritt aus der Kokille hebt sich die Schale des Barrens wegen der Volumenkontraktion von der Kokillenwand ab. Unterhalb der Kokille wird die Barrenoberfläche mit dem unten aus der Kokille austretenden Wasser gekühlt.

Je nach Gießbedingung variiert die Sumpftiefe. Besonders empfindliche Legierungen werden langsamer gegossen, sodass der Sumpf flacher wird. Normalerweise wird mit einer Absenkgeschwindigkeit zwischen 5 bis 15 cm/min gearbeitet.

Bei dieser Gießgeschwindigkeit ist die Erstarrungsgeschwindigkeit im Mittel etwa 10 mal größer als beim Blockguss in eisernen Kokillen ohne Wasserkühlung. Die unterschiedliche Erstarrungsgeschwindigkeit macht sich im Gussgefüge deutlich bemerkbar. Im Stranggussgefüge sind Zellen und Einlagerungen wesentlich feiner als beim Kokillenguss. Auf Grund der raschen Erstarrung ist der Stranggussbarren weitgehend frei von Seigerungen. Das heißt, man findet über den Barrenquerschnitt wenig Unterschiede der chemischen Zusammensetzung. Der rasche Wärmeentzug beim Stranggießen verhindert allerdings einen Ausgleich der Legierungselemente in den Körnern des Gussgefüges, so dass die Übersättigung und Kornseigerung stärker ist als beim langsam erstarrenden Kokillenguss. Allerdings kann man Übersättigung und Kornseigerung durch eine Diffusionsglühung des Gussgefüges beseitigen.

Die Gusshaut von Stranggussbarren weist im allgemeinen Aussschwitzungen auf, in welchen eine Anreicherung der Legierungsmetalle festgestellt werden kann. Hier handelt es sich um eine Seigerung, die durch eine Diffusionsglühung nicht mehr beseitigt werden kann. Allerdings ist die Erscheinung auf einen Bereich von wenigen Millimetern unter der Oberfläche beschränkt, welcher nach dem Gießen durch Abfräsen entfernt wird. Zur Unterdrückung der Aussschwitzung sowie zur Steigerung der Gießgeschwindigkeit kommt es darauf an, den durch Kontraktion der bereits erstarrten Außenzonen entstehenden Schrumpfspalt zwischen Gusshaut und Kokillenwand möglichst klein zu halten, da durch dieses Luftpolster fast keine Wärme abgeleitet wird.

Kokillen für Luftfahrtlegierungen haben über die Breite eine größere Ausbauchung um die erhebliche höhere Schrumpfung dieser Werkstoffe zu kompensieren. Zur Reduzierung des Schrumpfspaltes sind viele Maßnahmen vorgeschlagen worden. Insbesondere das Gießen mit möglichst niedrigem Metallstand in der Kokille. Eine andere Möglichkeit besteht im Einsatz konischer oder geriefter Kokillen. Eine geriefte Kokille bewirkt durch Lufteinschlüsse zwischen Kokillenwandung und flüssigem Metall eine Verzögerung der Wärmeabfuhr wodurch bei gleich hohem Metallstand in der Kokille das Metall länger in Kontakt mit der Kühlfläche bleibt. Die Kontraktion verschiebt sich weiter nach unten, das heißt, der Schrumpfspalt wird kürzer. Neuerdings wurde das in der ehemaligen UdSSR erfundene, berührungslose Stranggießen in einem Magnetfeld durch Alusuisse zur industriellen Reife entwickelt. Das Schrumpfspaltproblem wird hierdurch eliminiert.

Wasserstoffgehalt und Oxideinschlüsse

Unter den natürlichen Verunreinigungen des Aluminiums gibt es nichtmetallische und metallische, wichtig sind bei letzteren der Eisen- und Siliziumgehalt des Elektrolysemetalls. Bei den nichtmetallischen stehen Wasserstoff+Sauerstoff und Oxide im Vordergrund. Die wichtigste Ursache für die Entstehung von Wasserstoff besteht in der Reaktion zwischen dem flüssigen Metall und Wasser welches meistens in der Form von Wasserdampf in der Atmosphäre vorliegt.

Der dabei entstehende Wasserstoff wird großenteils von der Schmelze aufgenommen (gelöst). Gelegenheit zum Ablauf dieser Reaktion besteht vor allem bei der Reaktion von flüssigem Aluminium mit der Luftfeuchtigkeit oder feuchten Verbrennungsgasen sowie beim Einschmelzen von öligem, feuchtem oder korrodiertem Schrott. Das Korrosionsprodukt von Aluminium ist ein wasserhaltiges Oxid.

Je größer der Wasserdampfdruck über der Oberfläche und je höher die Temperatur der Schmelze, umso höher ist der Wasserstoffgehalt, der sich in der Schmelze einstellt. Der Einfluss der Temperatur auf die Gleichgewichtslöslichkeit des Wasserstoffs im Aluminium ist in Bild 1 wiedergegeben. Da das frisch geschöpfte Elektrolysemetall eine hohe Temperatur von 900 °C. aufweist, reagiert es begierig mit Wasserdampf und weist daher meist einen relativ hohen Wasserstoffgehalt auf (unter Umständen über 1 cm³ / 100 g Aluminium) man erkennt in Bild 1 insbesondere einen sprunghaften Rückgang der Löslichkeit des Wasserstoffs bei der Erstarrung. Die Wasserstoffgehalte, welche im Regelfall in der Praxis vorliegen, sind in Bild 1 schraffiert eingezeichnet. Die Löslichkeit des Wasserstoffs in Aluminium beträgt im festen Zustand bei der Solidustemperatur nur noch etwas 10 % der Löslichkeit in der Schmelze bei Liquidustemperatur. Dennoch kann der in der Schmelze vorhandene Wasserstoff bereits im verlaufe der Erstarrung und erst recht im festen Aluminium stark übersättigt vorliegen.

Bei rascher Erstarrung, wie sie bei technischen Gießverfahren vorliegt, hat der Wasserstoff nicht genug Zeit um aus dem erstarrenden Gefüge aus der Schmelze zu entweichen, sodass man im festen Aluminium fast immer mehr Wasserstoff findet als im Gleichgewicht löslich ist.

Außer Wasserstoff entsteht auch Aluminiumoxid (Al2O3) das sich auf der Oberfläche des festen oder flüssigen Metalles schichtartig ansammelt. Diese Oxidhaut kann beim Einschmelzen sowie beim Bewegen oder Fließen der Schmelze in das Innere des flüssigen Metalls gelangen wo das Oxid dann als Einschluss vorliegt. (Bild 2)

Zu hoher Wasserstoffgehalt und Oxideinschlüsse sind beim Stranggießen wie auch beim Formgießen gleichermaßen unerwünscht. Daher trachtet man danach, vor dem Vergießen Oxide und Wasserstoff aus der Schmelze möglichst weitgehend zu entfernen. Die entsprechenden Verfahren werden teilweise auch als Raffination der Schmelze bezeichnet. Wichtig ist, insbesondere das durchperlen von Chlorgas (chlorieren) eine Salzwäsche der Schmelze oder ein längeres abstehen lassen der Schmelze vor dem Vergießen. Alle drei genannten Verfahren verringern sowohl den Wasserstoff- als auch den Oxidgehalt.Schmelzefiltration

Zur Herstellung von Aluminiumprodukten (Gussteilen oder Halbzeug) mit hoher Qualität müssen Oxideinschlüsse und Wasserstoff bereits vor der Erstarrung zu einem großen Teil entfernt werden. In der Vergangenheit wurde dazu hauptsächlich eine Chlorgasbehandlung der Schmelze durchgeführt. Die Chlorierung von Aluminiumschmelzen hat aber verschiedene Nachteile. Unter anderem wird der Magnesiumgehalt der Schmelze verringert und insbesondere entstehende Probleme in Sachen Umweltschutz, da das entweichende Aluminiumchlorid in die Umwelt gelangen kann. Auch für die Arbeitsplatzhygiene ist der Umgang mit Chlor unterwünscht. Daher werden heute teilweise Gasmischungen aus 90 % Stickstoff mit 10 % Chlor benutzt oder es wird anstelle einer Gasbehandlung mit Chlor die Schmelze filtriert.

Seite einigen Jahren haben sich insbesondere zwei Filtrierverfahren durchgesetzt. Anwendung eines porösen Keramikfilters oder eines Filterbettes, welches entweder aus Aluminiumkugeln oder Petrolkoks besteht. In jedem Falle eignet sich dieses Verfahren dazu, die meisten Oxideinschlüsse zurückzuhalten.

Ein Keramikfilter ist ein kreisrunder oder rechteckiger porösen Filterstein, der meist unmittelbar vor der Strangießanlage eingesetzt wird und jeweils am Ende eine Gießcharge ersetzt werden kann. (Wegwerffilter im Hinblick auf seine geringen Kosten) Für Luftfahrtanwendungen sind max 10 Güsse pro Filter, für normale Anwendungen maximal 18 Güsse möglich.

Außerdem kann in einer Durchlauffiltration der zuvor genannten Art ein Gasgegenstrom eingebaut werden, wobei entweder Argon oder trockener Stickstoff verwendet wird. Dadurch werden Oxidnester und Wasserstoff entfernt und man kann mit diesem Verfahren Produkte herstellen, welche einen extrem niedrigen Gehalt an Einschlüssen Wasserstoff aufweisen.

Entstehung von Wasserstoffporen

Im Gussgefüge können drei verschiedene Arten von Hohlräumen auftreten:

- Lunker, hervorgerufen durch die starke Volumenabnahme, die beim Erstarren des Metalls eintritt (6-7% bei Reinaluminium, bei Legierungen meist weniger).

- Lufteinschlüsse, entstanden durch Luft, die beim Gießen in das Metall gelangt und vor dem Erstarren nicht entweicht.

- Wasserstoffporen in denen sich der während der Erstarrung oder im festen Zustand abgeschiedene Wasserstoff angesammelt hat.

Die beiden ersten Fehlerformen sind beim Formguss wichtig. Wasserstoffausscheidungen spielen sowohl beim Strangguss und Knethalbzeug als auch bei Formgussstücken eine Rolle und sollen hier näher betrachtet werden: Wasserstoffausscheidungen im Gussgefüge treten in der Form von feinen bis mittleren Poren auf (Durchmesser etwa 0,001 bis 0,5 mm). Diese Poren können nicht nur während sondern auch nach der Erstarrung entstehen und werden dementsprechend in primäre und sekundäre Porosität unterteilt. Je höher der Wasserstoffgehalt der Schmelze ist und je langsamer die Erstarrung erfolgt, umso mehr wird die primäre Porosität begünstigt.

Die primäre Porosität ist meist relativ ungleichmäßig im Gefüge verteilt. Beim Strangguss von Reinaluminium mit den meist vorliegenden Wasserstoffgehalten von 0,1 bis 0,2 cm³/100 g liegt die primäre Porösität bei oder unter 0,1 Vol%. was bei diesem Werkstoff und den Knetlegierungen mittlerer Festigkeit noch als unschädlich gilt.

Höhere Wasserstoffgehalte verursachen merkliche primäre und sekundäre Porosität, wodurch Rissbildung beim Warmwalzen und Blasenbildung beim Weichglühen der Bleche begünstigt werden. Beim Stranggießen hochfester Legierungen muss der Wasserstoffgehalt der Schmelze bedeutend niedriger, und zwar unter 0,08 cm³/100 g gehalten werden. Einmal, weil das breite Erstarrungsinterwall und das meist dendritische Kristallwachstum dieser Legierungen die Ausscheidung von Wasserstoff als primäre und sekundäre Porosität begünstigen; zum anderen, weil die hochfesten Legierungen gegenüber derartigen Störungen des Gefügezusammenhangs empfindlicher sind als relativ weiche Werkstoffe.

Die sekundäre Porosität besteht aus sehr feinen Poren von meist nur einigen Mikrometern Durchmesser (0,001 bis 0,01 mm). Diese Poren entstehen oder vergrößern sich oftmals beim Glühen von Barren und Halbzeug. Die sekundäre Porosität tritt sehr gleichmäßig auf und wurde bisher, im Gegensatz zur primären Porosität, als weitgehend oder völlig unschädlich erachtet.Allgemeine Regeln für das Aluminiumgießen

Gießtemperatur: 25 K - 40 K über dem Schmelzpunkt je tiefer - desto feiner das Korn - desto geringer die Gasaufnahme - desto weniger Abbrand.

Metallzufuhr: langsam und turbulenzfrei, damit durch ein Aufreißen der Oxidschicht nicht losgelöste Oxidpartikel in den Gussbarren gelangen und die Wasserstoffaufnahme reduziert wird.

Metallverteilung: durch geeignetes Verteilsystem (Prallplatte) die Schmelze nahe an die Kokillenwand führen.

Kühlwasser: kontrolliert und gleichmäßig für glatte Barrenoberflächen

Gießgeschwindigkeit: = wichtigster Einflussfaktor, legierungsabhängig

große Gießgeschwindigkeit - langsame Abkühlung, tiefer Sumpf

kleine Gießgeschwindigkeit - schnelle Abkühlung, flacher SumpfLiteratur

- Schwerdtfeger: Metallurgie des Stranggießens, Stahl Eisen Verlag Düsseldorf 1992, ISBN 3-514-00350-5

- Aluminium-Taschenbuch, Band 1, 16. Auflage, Aluminium-Verlag, Düsseldorf 2002, ISBN 3-87017-274-6

- Altenpohl, D.: Aluminium von innen, 5. Auflage, Aluminium-Verlag, Düsseldorf 1994, ISBN 3-87017-235-5

Weblinks

Wikimedia Foundation.