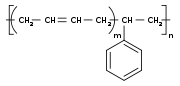

- Styrolbutadien

-

Styrol-Butadien-Kautschuk ist der Ausgangsstoff für die weitaus am meisten hergestellte Variante des synthetischen Gummis. Sein Kurzzeichen ist SBR, abgeleitet von der englischen Bezeichnung „Styrene Butadiene Rubber“. Es ist ein Copolymer aus 1,3-Butadien und Styrol. Seine Herstellung gelang erstmals 1929 dem deutschen Chemiker Walter Bock mit Hilfe der Emulsionspolymerisation. Damit war es der erste wirtschaftlich nutzbare synthetische Kautschuk. SBR ist heute der meistverwendete Synthesekautschuk und findet seine Anwendung besonders in der Herstellung von Reifen, Dichtungen und Transportbändern.

SBR enthält üblicherweise 23,5% Styrol und 76,5% Butadien. Bei höherem Styrolgehalt wird der Kautschuk thermoplastisch, bleibt aber vernetzbar.

Zur großtechnischen Herstellung wird die Emulsionspolymerisation bei 5 °C angewendet, die daher auch mit Kaltpolymerisation bezeichnet wird. Warmpolymerisation bei ca. 50 °C ergibt verzweigte Molekülketten, die das daraus gewonnene Gummi weniger elastisch machen. Für das auch bei tiefen Temperaturen elastische Gummi von Winterreifen wird dagegen Lösungspolymerisation eingesetzt. Radikalische Polymerisation ist ebenfalls möglich, wird jedoch bisher nicht großtechnisch angewandt. Nach der Polymerisation wird das noch flüssige SBR durch Vulkanisation vernetzt und bekommt dadurch seine endgültige Form.

Unter dem Namen Buna sollte SBR die deutsche Kriegswirtschaft (1939-1945) als Teil der Heimstoff-Politik vom Import von Naturkautschuk unabhängig machen.

Eigenschaften

SBR zeigt gute Beständigkeit und wenig Quellung in anorganischen und organischen Säuren und Basen sowie in Alkoholen und Wasser. Es ist unempfindlich gegen Bremsflüssigkeit, wird hier aber meist durch EPDM ersetzt.

Es ist hingegen stark quellend in Aliphaten, Aromaten und Chlorkohlenwasserstoffen, insbesondere in Mineralöl, Schmierfett und Benzin.

Gegen Witterungseinflüsse ist es beständiger als Naturkautschuk aber schlechter als z. B. Chloropren-Kautschuk (CR) und Ethylen-Propylen-Dien-Kautschuk (EPDM).

Thermischer Anwendungsbereich: ca. –40 °C bis +70 °C.

Siehe auch

Weblinks

Wikimedia Foundation.