- Bohrpfahl

-

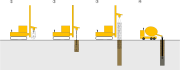

Die Pfahlgründung ist in der Bauausführung eine Variante der Tiefgründung. Mit ihr können die Lasten von Tragwerken in tiefere, tragfähige Bodenschichten abgetragen werden.

Bei der Pfahlgründung werden Pfähle meist in den Baugrund gebohrt oder gerammt, bis eine ausreichend tragfähige Boden- oder Gesteinsschicht erreicht ist. Die Lasten des Tragwerkes werden dann zum einen durch die Reibung des Pfahls mit dem Baugrund (Mantelreibung) und zum anderen über den Spitzendruck der Pfähle abgetragen.

In Ausnahmefällen wird bei großen Tiefen auch allein durch die Mantelreibung der Pfähle eine ausreichende Tragfähigkeit erzielt, ohne eine tragfähige Schicht zu erreichen. Auf den Pfählen wird dann eine mittragende Bodenplatte des Fundaments errichtet (kombinierte Pfahl-Platten-Gründung).

Bis Ende des 19. Jahrhunderts (und heute noch bei kleineren Bauten, wie Bootsschuppen) wurden angespitzte Holzpfähle oder Baumstämme in den Boden getrieben. Holzpfähle sind äußerst stabil und haltbar, wenn sie dauernd im Wasser stehen. Holzpfähle in Wasserwechselzonen, also z. B. an Standorten mit wechselnden Grundwasserständen, verrotten. Als größte Pfahlgründung gilt Venedig, wo die ganze Stadt im Laufe von Jahrhunderten auf Hunderttausenden Baumstämmen gegründet wurde. Aber auch viele alte und neue Gebäude in den Niederlanden, namentlich das Königliche Palais in Amsterdam und die alten Lagerhäuser der Speicherstadt in Hamburg stehen auf Holzpfählen.

Heute werden teilweise (aber wegen mangelnder Festigkeit nicht in Deutschland) Stampfbetonsäulen, also Säulen aus reinem Beton, verwendet.

Weltweit werden heute hauptsächlich Fertigbeton-Rammpfähle aus Stahlbeton oder Spannbeton mit quadratischem Querschnitt verwendet. Die Pfähle werden für ein weites Einsatzspektrum von einfachen Hallen bis Windkraftanlagen eingesetzt. Fertigbeton-Rammpfähle haben zwei Nachteile. Treffen sie auf Felsbrocken, können sie brechen. Außerdem sind die Erschütterungen durch das Rammen in Innenstädten oft nicht hinnehmbar.

Pfähle für Bauwerke in der HafenCity, Hamburg

Pfähle für Bauwerke in der HafenCity, HamburgBei Untergründen mit Fels oder härteren Bodenschichten werden wegen der Bruchgefahr Stahlpfähle verwendet, die sich sehr gut rammen lassen, weswegen sie im Offshorebereich oder beim Hafenbau, wo Erschütterungen der Umgebung nicht stören, hauptsächlich verwendet werden.

Wo Erschütterungen vermieden werden müssen, werden die Pfähle auch in den Boden gepresst (nur möglich bei sehr weichen Untergründen), eingespült, geschraubt oder in vorgebohrte Löcher gestellt.

Wenn ein Stahlrohr die Erde zur Seite verdrängt, spricht man von Vollverdrängungspfählen. Wenn das Stahlrohr nicht gerammt, sondern eingedreht und gedrückt wird spricht man von Vollverdrängungs-Bohrpfählen.

Wird der Beton vor Ort eingebracht (heute meist Transportbeton), spricht man von Ortbetonpfählen. Auf Ortbetonpfählen steht z. B. der Kaispeicher A in Hamburg.

Beim Großbohrpfahl wird die Erde nicht verdrängt, sondern ein unten offenes Stahlrohr in die Erde gebohrt. Die Erde wird dann entfernt und es wird eine innenliegende Stahlbewehrung eingebracht und mit Ortbeton verfüllt. Das Stahlrohr wird wieder herausgezogen. Diese Art Ortbetonpfahl wird für statisch anspruchsvolle Gründungen wie bei Hochhäusern oder Brücken verwendet.

Ein Verfahren zur Herstellung von Bohrpfählen ist die Schneckenbohrtechnik. Hierbei wird eine hohle Endlos-Bohrschnecke in den Boden „gedreht“ und mit Beton aufgefüllt. Die Stahlbewehrung wird erst eingerüttelt, nachdem die Bohrschnecke entfernt wurde.

Bei dem Pressbetonbohrpfahl oder Mörtelverpresspfahl werden nach der Herstellung, um zusätzlichen Halt zu erzeugen, die Zwischenräume mit Mörtel oder Bentonit verpresst.

Ein Beispiel für einen modernen Großbau auf Pfahlgründung ist der in den sechziger Jahren errichtete 108 mal 85 Meter große Kaispeicher A im Hamburg, der im weichen Elbschlick steht und auf exakt 1111 Stahlbetonpfählen gegründet ist. Da das berechnete Gewicht des Speichers, der zeitweise komplett mit Kakaosäcken gefüllt werden sollte, sehr groß war, wurden die Pfähle auf eine Tragkraft von je 160 Tonnen ausgelegt und 50 cm dick ausgeführt. Die Stahlbetonpfähle leiten das Gewicht durch Bodenschichten aus Klei und Torf in stabilere Sandschichten.

Der Duktilpfahl ist ein Fertigteil-Rammpfahlsystem aus duktilem Gusseisen. Der Pfahl ist für zulässige Gebrauchslasten von 300 kN bis 1100 kN je nach Durchmesser und Wandstärke des Pfahlrohres ausgelegt. Die Pfahlrohre zu Einzellängen von 5,0 m werden von den Tiroler Röhren- und Metallwerken in Hall in Tirol im Schleudergussverfahren aus duktilem Gusseisen hergestellt. Das Herzstück des Pfahles ist die Muffe, durch die der Pfahl endlos kuppelbar und in beliebiger Länge hergestellt werden kann. Beim unteren Abschluss des Pfahles, der Pfahlfußplatte unterscheidet man zwischen zwei Ausführungsmöglichkeiten, dem mörtelverfüllten Pfahl und dem mantelverpressten Pfahl. Der mörtelverfüllte Pfahl wird mit einer Pfahlfußplatte ausgestattet, die das Pfahlrohr dicht abschließt . Der Pfahl wird auf die erforderliche Endtiefe gerammt und anschließend mit Betonmörtel verfüllt. Der Lastabtrag erfolgt hauptsächlich über den Spitzendruck. Beim mantelverpressten Pfahl wird eine Fußplatte verwendet, die größer ist als der Pfahlrohrquerschnitt. Diese erzeugt einen Ringraum, der durch die Verpressung aufgefüllt wird. Dazu wird während der Rammung Mörtelbeton durch das Pfahlrohr zum Pfahlfuß gefördert und bei der Fußplatte in den Boden gepresst, dabei entsteht ein Betonmantel. Der Lastabtrag kann so über die Mantelreibung erfolgen. Die Einzelrohrschüsse werden mit einem Schnellschlaghammer und speziellem Einsteckwerkzeug eingerammt, als Trägergerät eignet sich z.B. ein Hydraulikbagger.

Siehe auch

Wikimedia Foundation.