- Rasterwalze

-

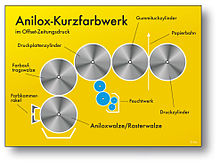

Die Rasterwalze oder auch Aniloxwalze (engl. Anilox Roller) hat im Kurzfarbwerk – wie es in der Druckindustrie beispielsweise im Flexodruck, im Offset-Zeitungsdruck oder im wasserlosen Offsetdruck Verwendung findet – eine zentrale Bedeutung für die konstante und homogene Dosierung der Farbmenge während des Druckvorgangs. Sie ist das „Herzstück“[1] des Anilox-Kurzfarbwerks und insbesondere im Flexodruckfarbwerk das „Kernelement“[2] bei der Übertragung der Druckfarbe auf die Druckplattenoberfläche.

Inhaltsverzeichnis

Aufgabe und Funktion der Rasterwalze

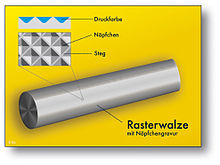

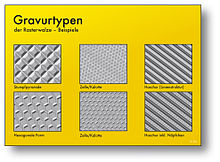

Die Rasterwalze ist Bestandteil eines Druck-Farbwerks. Sie ist ein Speichermedium, dass eine notwendige und definierte Farbmenge während des Druckvorgangs konstant zur Verfügung stellen soll. Auf der Oberfläche der Walze, die aus Keramik oder Chrom besteht, befinden sich winzig kleine, gleichmäßige Näpfchen oder Zellen (Kalotten), mitunter auch Linien (Haschur), die anhand verschiedener Gravurverfahren eingraviert werden. Die nicht vertieften Stellen nennt man Stege, die Vertiefungen in der Regel Näpfchen.

Der Farbauftrag erfolgt meist über ein Kammerrakelsystem[3]. Aber auch Tauchwalzensysteme mit zwei oder drei Walzen und Anspülung durch Farbkartuschen[4] sind im Einsatz. Mit Hilfe einer gegenläufigen Rakel (seltener im Quetschdruck) wird die Rasterwalzenoberfläche, also die Stege, von überstehender Farbe befreit. Somit verbleibt nur in den Vertiefungen eine definierte und damit kontrollierbare Farbmenge. Die Rasterwalze überträgt die Druckfarbe auf die nächste Walze oder wie im Flexodruck direkt auf das Klischee, indem sich die Vertiefungen immer gleichmäßig entleeren. Die Entleerung ist jedoch nie komplett, es findet bei jeder Rotation der Walze innerhalb der Näpfchen eine Farbdurchspülung statt. Durch die Rotation der Rasterwalze und die damit einhergehende gleichmäßige Farbauf- und -abnahme wird das Farbwerk mit einem definierten und reproduzierbaren Farbvolumen versorgt.

Entscheidende Parameter für die übertragene Farbmenge sind die Formgebung der Näpfchen, ihre Geometrie, die Öffnung sowie die Materialkomponenten der Rasterwalze selbst.

Gravurspezifikationen

Lineatur – Rasterweite

- Die Lineatur oder auch Rasterweite wird in Linien pro Zentimeter (L/cm) angegeben.

Die Anzahl der Näpfchen entlang einer Reihe (Linie) auf einem Zentimeter werden gezählt. Die Rasterweite gibt Auskunft über den Abstand der Vertiefungen zueinander und über die Breite der Vertiefungen, also die Feinheit der Gravur. Die Zählrichtung ist immer in Winkellage der Näpfchenanordnung.

Gravurtiefe

- Die Gravurtiefe wird in Mikrometer (µm) gemessen. Die Gravurtiefe bestimmt die Masse des möglichen Napfvolumens. Eine Gravur kann zwar tief sein, durch die Form und Größe des Näpfchens kann sie dennoch das gleiche theoretische Volumen aufweisen, wie eine flache Gravur.

Flankenwinkel

- Der Flankenwinkel wird in Grad (°) angegeben. Der Flankenwinkel ist der Winkel zwischen den Schenkeln einer Pyramide. Je flacher die Gravur desto größer ist der Flankenwinkel. Ein steiler Flankenwinkel ergibt eine bessere Entleerung und kann daher ein höheres Volumen bieten. Durch Variation des Flankenwinkels bei gleicher Rasterweite und Gravurtiefe wird gezielt auf das Volumen Einfluss genommen.[5]

Gravurwinkel

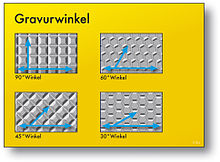

- Der Gravurwinkel wird in Grad (°) angegeben.

Der Gravurwinkel wird als Winkellage zur Walzenachse berechnet, die Winkellage wird bei der Ansicht von oben erkannt. Es sind vier Gravurwinkel im Einsatz, weil sich nur viereckige oder sechseckige Geometrien geschlossen auf einer Rasterwalze unterbringen lassen.

- Quadratische Formen: 90°- und 45°-Winkel

- Hexagonalen Formen: 30°- und 60°-Winkel.

Bei Rakelbetrieb haben Winkellagen von 45° und 60° einen deutlichen Vorteil, weil sie mit der Spitze zu Walzenachse stehen. Die Rakel ist kontinuierlich abgestützt und die Spitzenlage ermöglicht ein sanftes Befüllen und Entleeren der Näpfchen während der Rotation.

Napf/Steg-Verhältnis

- Das Napf/Steg-Verhältnis wird als Verhältniszahl ausgedrückt: X:X.

Das Verhältnis wird berechnet als:

- Stegbreite + Öffnungsbreite = Zellbreite

Beispiel: Bei einer Gravur mit 100 L/cm entfallen 80 µm auf die Öffnungsbreite und 10 µm auf die Stegbreite. Ein Napf/Steg-Verhältnis von 1:8 liegt vor. Bei gelaserten Rasterwalzen muss die Näpfchenöffnung prozentual bestimmt werden, da keine so gleichmäßige Geometrie ausgebildet ist. Dafür sind aufwendige Messtechniken (Mikroskopie und Bildverarbeitung) nötig. Grundsätzlich muss zwischen einer maximalen Öffnungsbreite und einer minimalen Stegbreite ein Kompromiss gefunden werden. Da zwar eine kleine Stegbreite optimal für eine ruhige Einfärbung ist, die Stege aber auch die gesamte mechanische Belastung tragen müssen.

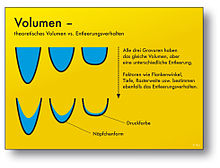

Volumen

- Die Volumenangabe wird in Kubikzentimetern pro Quadratmeter (cm³/m²) angegeben.

Mit dem Volumen wird das Raumvolumen der Zellen unterhalb der Stegauflage beschrieben. Sie liefert eine Kenngröße zur Orientierung. Die Volumenangabe ist dennoch eine theoretische Größe und nicht identisch mit dem tatsächlichen Entleerungsverhalten der Zellen. Bei unterschiedlicher Zellform kann bei gleicher Rasterweite und Volumen eine variierende Entleerung erfolgen. Zusätzlich haben Faktoren wie rheologische Eigenschaften der Farbe, Oberflächenspannung, Druckbeistellung, Geschwindigkeit, Bedruckstoff usw. einen Einfluss auf das tatsächliche Volumen der Rasterwalze.

Rasterwalzenarten

Rasterwalzen können in zwei Typen unterschieden werden. Als Unterscheidungsmerkmal dient hierbei das Material der gravierten Rasterwalzen-Oberfläche.

Chromrasterwalzen

Die ursprüngliche Bauart der Rasterwalze war die Chromrasterwalze. Der Walzenrohling besteht aus Stahl oder Edelstahl auf den eine Kupferschicht aufgalvanisiert wird. Nach der Gravur erfolgt eine galvanisch aufgebrachte Schutzverchromung zur Erhöhung der Verschleißfestigkeit. Der Begriff Chromrasterwalze bezieht sich auf die äußerste Schutzschicht.

Chromrasterwalzen haben sich jahrzehntelang in Druckwerken mit 3-Walzensystem im Quetschdruck bewährt. Bei Druckwerken mit Rakel ist dagegen der Verschleiß recht hoch und die Lebenszeit dadurch kurz. Rasterweiten bis zu 200 Linien/cm sind möglich.

Keramikrasterwalzen

Keramikrasterwalzen sind hochverschleißfest und werden überall da eingesetzt, wo eine exakte Farbübertragung über einen langen Zeitraum gefordert ist.[6] Der Walzenrohling besteht meist aus Stahl[2] oder in Leichtbauweise aus Aluminium oder Kohlenstofffaser (siehe auch Sleeve-Technologie im Flexodruck).

Die Keramik auf Basis von Chromoxid (Cr2O3) wird durch ein Plasma-Beschichtungsverfahren auf die Oberfläche aufgebracht. Durch die hohe Partikelgeschwindigkeit ist eine Haftschicht zwischen Grundkörper und Chromoxid-Keramik überflüssig, die Dichte und Haftfestigkeit ist sehr hoch. Einige Hersteller verwenden jedoch bei hoher Anforderung an die Langlebigkeit und Temperatur der Keramikrasterwalze eine Ni-Chrom-Trägerschicht. Nach der Plasmabeschichtung erfolgt eine Feinbearbeitung durch Schleifen oder Läppen, anschließend wird mittels Lasergravur das gewünschte Raster eingraviert. Für das Farbabgabeverhalten ist auch die Oberflächenenergie der Keramik entscheidend. Die Farbabgabe wird durch bestimmte Veredelungsverfahren der Oberfläche von einigen Herstellern positiv beeinflusst.

Hohe Rasterweiten bis zu 600 Linien/cm können erzielt werden.

Gravurverfahren

elektronisch-/mechanische Gravur

Die konventionellen Gravurmethoden beziehen sich ausschließlich auf Chromwalzen.

- Molettieren: Mit einer Moulette – ein Rändelwerkzeug – auf deren Oberfläche die Gravur als Matrize vorgefertigt ist, wird in die Kupferschicht oder direkt in den Stahl die Gravur eingeprägt. Danach erfolgt die Schutzverchromung.

- Elektronisch geschlagene Gravur: Mit einem Diamantstichel, entsprechend der gewünschten Pyramidenform, werden über eine elektronische Steuerung sehr gezielt Näpfchen eingeschlagen. Gravurtiefe und Napf/Steg-Verhältnis können genau beeinflusst werden. Der Diamant ermöglicht durch seine hohe mechanische Belastbarkeit steile Flankenwinkel zu erzeugen.

Weitere Verfahren die auch im Tiefdruck verwendet werden und bei Rasterwalzen eher selten sind.

- Ätzung der Kupferoberfläche nach Maskenauftrag:

- Gravur über Heliostat: Der Heliostat arbeitet ebenfalls mit einem Diamantstichel, dieser vollzieht jedoch eine Schwingbewegung und die Näpfchen werden aus der Oberfläche herausgeschnitten.

- Das allgemeine Aufrauen der Walzenoberfläche erfolgt üblicherweise durch Sandstrahlen

Lasergravur

Keramikwalzen werden mittels CO2- oder YAG-Laser graviert. Sie sind im Vergleich zu Chromrasterwalzen viel härter, allerdings auch spröder und können daher nicht mechanisch graviert werden.

Die keramische Schicht wird mit einem gesteuerten CO2-Laser aufgeschmolzen und teilweise verdampft bzw. mittels YAG-Laser unmittelbar verdampft, beim Erkalten bildet sich eine besonders harte einige Mikrometer dicke Keramikschicht, auch „Recast“ genannt. Dieser Recast entspricht dem Steganteil der Walze. Je feiner der Steganteil desto höher ist der Verschleiß.

Durch die kontaktlose Lasergravur ist eine optimale und gezielte Gestaltung der Näpfchengeometrie und der Schöpfvolumina möglich. Das Farbabgabeverhalten sowie die Wiederbefüllung der Zellen wird verbessert. Es sind unterschiedliche Zellvolumina bei gleicher Rasterfeinheit möglich. Ebenfalls ist bei unterschiedlichen Rasterfeinheiten das gleiche theoretische Übertragungsvolumen zu erzielen.

Zur Erhöhung der Näpfchenvolumina wird ein Multipulsverfahren eingesetzt. Aus physikalischen Gründen ist die Gravurtiefe begrenzt, da sonst unter anderem keine Farbspaltung mehr stattfindet.

Einsatzgebiete

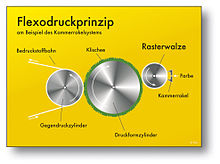

Flexodruck

Bedingt durch das direkte Hochdruckverfahren, existiert nur ein Zwischenschritt bei Farbübertragung auf den Bedruckstoff. Die Rasterwalze überträgt die Druckfarbe auf das Klischee, die Druckplatte. Das so eingefärbte Klischee druckt dann direkt auf den Bedruckstoff. Daher ist die Anforderung an die Rasterwalze sehr hoch in Bezug auf Genauigkeit und Reproduzierbarkeit der Farbabgabe.

Das Farbvolumen der Rasterwalze muss auf das jeweilige Druckmotiv abgestimmt werden. Die Gesamtmenge der Farbgebung der Rasterwalze wird durch das Auswechseln gegen eine anders strukturierte Rasterwalze mit dem jeweils gewünschten Volumen verändert. „Eine für alle Produktionsprozesse und Bedruckstoffe gleich gut geeignete Rasterwalze gibt es nicht.“[3]

Der kleinste Rasterpunkt des Klischees sollte immer größer sein, als das Rasternäpfchen auf der Walze. Ansonsten taucht der Rasterpunkt in das Näpfchen ein, nimmt zu viel Farbe auf und die Überfärbung des Rasterpunkts führt zu einer Moiré-Bildung. In der Praxis gilt daher folgende Faustformel:

-

- Die Rasterweite der Walze sollte um den Faktor 5 höher sein (es wird auch der Faktor 5,5 oder ein Verhältnis von 1:4 angegeben, die Fachliteratur ist sich nicht einig) als die Rasterweite des Klischees. Beispielsweise sollte bei einer Rasterweite von 48 L/cm des Klischees die Rasterwalze mindestens 240 L/cm Rasterweite vorweisen.

Eine weitere Ursache für eine Moiré-Bildung kann ein ungünstiges Verhältnis von Winkellage der Gravur zur Winkellage des Reprofilms sein. Zu hohe Druckbeistellung und Montagefehler können ebenfalls als Gründe festgestellt werden.[7] Die übliche Lineatur der Rasterwalze im Flexodruck beträgt 260 L/cm und eine hexagonale Zellform im 60°-Winkel wird in vielen Fällen bevorzugt.[2] Dennoch kann dies aus genannte Gründen nicht allgemein gelten.

Rasterwalzen-Sleeves sind eine neuere Entwicklung, das ist ein pneumatisch gespanntes Hülsensystem. Ein schneller Wechsel, eine höhere Flexibilität und weniger Bedienungspersonal sind die Vorteile dieser Technologie. Rasterwalzen-Sleeves werden vorwiegend im Bereich der Zentralzylindermaschinen eingesetzt,[8] sie sind mit Keramik beschichtet und werden daher lasergraviert.

Im Flexodruck werden in der Regel Rasterwalzen von 200 bis 600 Linien/cm eingesetzt.

Rollenoffset-Zeitungsdruck

Im Offsetdruckbereich werden für den Zeitungsdruck, der geringere Anforderungen an die Einfärbequalität hat, teilweise Anilox-Kurzfarbwerken eingesetzt. Die Anforderung an die Lebensdauer der Aniloxwalze ist sehr hoch. Sie muss mehrere hundert Millionen Zylinderumdrehungen gewährleisten, da sie – im Unterschied zum Flexodruck – fester Bestandteil des Farbwerks ist. Sie ist dem speziellen Maschinentyp genau angepasst und dosiert immer die gleiche Farbmenge. Viele Druckmaschinen-Hersteller stellen diese Rasterwalzen selbst her. Meist werden lasergravierte Keramikwalzen mit Näpfchen- oder Haschurstruktur verwendet. Oft werden zusätzlich noch in die Haschurtiefen kleine flache Näpfchen eingraviert. Die genaue Beschaffenheit ist oft Firmengeheimnis oder wurde patentiert.

Die Rasterweite solcher Rasterwalzen liegt bei etwa 60 L/cm.

Wasserloser Offsetdruck

Im wasserlosen Offsetdruck ist es notwendig, die Farbabgabe der Rasterwalze und damit die Schichtdicke im Druckprodukt über eine sehr genaue Temperaturregulierung zu beeinflussen (je wärmer die Rasterwalze an der Oberfläche ist desto höher ist die Farbschichtdicke im Druckprodukt). Daraus entstand die Notwendigkeit die Rasterwalze zu temperieren. Durch eine sehr effiziente Wärmeabfuhr – dünne Wandschichtdicken und hohe Wasserdurchflüsse – wird dies gewährleistet. Es werden lasergravierte Keramikwalzen verwendet, wobei die Keramikschicht sehr dünn ist (bis zu 0,1 mm) und darunter ein Kunststoffsegment liegt. Die genaue Beschaffenheit wird ebenfalls selten im vollem Umfang veröffentlicht. Das gilt insbesondere für die Temperaturreglung der Rasterwalze.

Beim wasserlosen Offsetdruck wird wegen der höheren Viskosität der Farben (zähflüssiger) eine gröbere Rasterfeinheit (ca. 40 Linie/cm) verwendet.

Veredelung

Lackierwerke werden zur Veredelung von Druckprodukten verwendet und sind immer mit einem Trocknersystem verbunden. Gerade im Bogenoffsetdruck ist die Veredelung mit Lacken oder mit Metallicfarben in der Inline-Weiterverarbeitung - das Lackierwerk liegt innerhalb der Druckmaschine im Anschluss nach dem eigentlichen Druckprozess - sehr verbreitet.[9] Es existieren zwei verschiedene Systeme. Eins[10] davon ist ein Kammerrakellackwerke und damit im Grunde ein Flexodruckwerk. Der Lack wird mit einer Kammerrakel auf die Rasterwalze aufgebracht und dosiert. Die Menge des Lacksauftrags hängt vom Schöpfvolumen der Rasterwalze ab. Entsprechend den Anforderungen des Druckauftrags muss die Rasterwalze ausgewechselt werden. Zwei bis drei Rasterwalzen mit unterschiedlichen Schöpfvolumina im Austausch reichen üblicherweise aus.[9]

Standard sind Rasterwalzen aus Keramik mit einer hexagonalen Gravur im 60°-Winkel.[11] Seit wenigen Jahren hat der Gravurtyp Haschur Einzug gefunden, mit dem Vorteil, dass durch die im 45°-Winkel befindliche endlose Rille weniger Stege das Übertragungsverhalten beeinflussen. Damit besteht ein höheres Lackangebot an der Oberfläche, was eine geringere Gravurtiefe ermöglicht. Eine zusätzliche flachere Gegengravur im 70°-Winkel ermöglicht eine gleichmäßigere Lackverteilung.[11]

Rasterwalzen in Lackierwerken verwenden Rasterfeinheiten von 10 L/cm bis 180 L/cm.

Für Metallicfarben, Duftlacke oder Matteffekte werden grobe Pigmentteilchen, sogar Plättchen oder Kapseln verwendet, die hinsichtlich ihrer Größe untereinander sehr verschieden sein können. Das sollte bei der Rasterwalzenauswahl bedacht werden, weil das zu übertragende Pigmentkorn immer kleiner sein muss, als die Näpfchenöffnung.[11] Ansonsten schwimmen zu große Pigmentagglomerate oben auf der Gravur und zermahlen (es findet keine Übertragung statt) oder sie setzen sich in den Näpfchen fest und verkleben dort (das Schöpfvolumen ist verringert).

Reinigung der Rasterwalze

Eine Rasterwalze muss nach jedem Druckvorgang ausreichend gereinigt werden, es dürfen keine Reste der Farbe oder des Reinigungsmittels verbleiben. Das Farbabgabeverhalten wäre negativ beeinträchtigt. Auch der komplette Farbumlauf ist zu reinigen. Dieser Vorgang erfolgt entweder innerhalb oder außerhalb der Druckmaschine, dabei sind unterschiedliche Systeme erhältlich, abhängig von der verwendeten Technik. Anwendungskriterien sind:

- Umweltverträglichkeit

- Sicherheit

- Effizienz

- Schonung der Rasterwalzenoberfläche

Gelingt die Reinigung nicht mehr ausreichend werden zusätzliche Reinigungsverfahren eingesetzt, abhängig vom Grad der Verschmutzung.

- Ultraschallverfahren

- Hochdruckreinigungsanlagen mit Trockeneis, Natriumcarbonat oder feinsten Kunststoffgranulat.

Die Farbkombination, der Zustand der Farbe, pH-Wert, Temperatur, mechanische Bewegung und Zeit bestimmen die Reinigungsdauer.

Abgrenzung

Manchmal wird fälschlicherweise der Druckformzylinder im industriellen Tiefdruck als Rasterwalze bezeichnet. Das hat historisch bedingte Ursachen. Am Ausgangspunkt für ein rotativ arbeitendes Hochdruckverfahren standen einfach gestrahlte oder aufgeraute Walzenoberflächen. Die Farbübertragung war jedoch nicht ausreichend homogen und zu unkontrollierbar. Daher wurden die Erfahrungen aus dem Tiefdruck genutzt, der im industriellen Bereich mit näpfchengravierte Chromwalzen arbeitet. Aus diesem Grund sind die ursprüngliche Walzenart, das Gravurverfahren und vor allem das Prinzip der rotativen kontinuierlichen Näpfchen-Entleerung recht ähnlich. Aber: im Tiefdruck ergibt die Rasterung auf dem Druckformzylinder beim Druck das Druckbild.

Die Rasterwalze hat – im Gegensatz zum Tiefdruck-Druckformzylinder – nicht die Aufgabe ein Druckbild direkt auf den Bedruckstoff zu übertragen.

Weblinks

- Flexodruck - Das Verfahren Abgerufen: 24. August 2011

Literatur

- Helmut Kipphan: Handbuch der Printmedien. Springer Verlag, Berlin 2000.

- Helmut Teschner: Druck & Medien Technik. 11. Auflage, Fachschriften Verlag, Fellbach 2003.

- K.H. Meyer (Hrsg.): Technik des Flexodrucks. 5. erweiterte Auflage, Rek & Thomas Medien AG, DFTA (Deutschsprachige Flexodruck Fachgruppe e. V.) St. Gallen 2006

Einzelnachweise

- ↑ K.H. Meyer (Hrsg.): Technik des Flexodrucks. 5. erweiterte Auflage, Rek & Thomas Medien AG, DFTA (Deutschsprachige Flexodruck Fachgruppe e. V.) St. Gallen 2006, S. 70

- ↑ a b c Helmut Kipphan: Handbuch der Printmedien. Springer Verlag, Berlin 2000, S.415f.

- ↑ a b Helmut Teschner: Druck & Medien Technik. 11. Auflage, Fachschriften Verlag, Fellbach 2003, S. 10.22

- ↑ Helmut Teschner: Druck & Medien Technik. 11. Auflage, Fachschriften Verlag, Fellbach 2003, S.664

- ↑ K.H. Meyer (Hrsg.): Technik des Flexodrucks. 5. erweiterte Auflage, Rek & Thomas Medien AG, DFTA (Deutschsprachige Flexodruck Fachgruppe e. V.) St. Gallen 2006, S. 65

- ↑ K.H. Meyer (Hrsg.): Technik des Flexodrucks. 5. erweiterte Auflage, Rek & Thomas Medien AG, DFTA (Deutschsprachige Flexodruck Fachgruppe e. V.) St. Gallen 2006, S. 72

- ↑ Georg Niggemeier: Rund um die Rasterwalze. S. 12 Online als PDF Abgerufen am 14. Juli 2011

- ↑ K.H. Meyer (Hrsg.): Technik des Flexodrucks. 5. erweiterte Auflage, Rek & Thomas Medien AG, DFTA (Deutschsprachige Flexodruck Fachgruppe e. V.) St. Gallen 2006, S.73

- ↑ a b Helmut Kipphan: Handbuch der Printmedien. Springer Verlag, Berlin 2000, S. 265

- ↑ das andere ist ein einfaches Walzensystem

- ↑ a b c Dortschy (Hrsg.): Leitfaden – Rasterwalze im Lackierwerk. S.9/10, Online als PDF Abgerufen 8. Juli 2001

Wikimedia Foundation.