- Czochralski-Verfahren

-

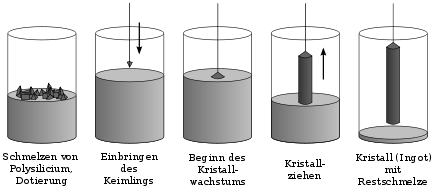

Das Czochralski-Verfahren bezeichnet ein Verfahren der Werkstofftechnik zur Herstellung von einkristallinen Werkstoffen. Es ist auch unter den Begriffen Tiegelziehverfahren oder Ziehen aus der Schmelze bekannt. Im Tiegel wird die zu kristallisierende Substanz wenig über dem Schmelzpunkt gehalten (innerhalb des Ostwald-Miers-Bereiches, in dem keine spontane Keimbildung stattfindet). Darin taucht der Keim (z. B. kleiner Einkristall der zu züchtenden Substanz) ein. Durch Drehen und langsames Nach-oben-ziehen – ohne dass der Kontakt zu der Schmelze abreißt – wächst das erstarrende Material zu einem Einkristall, der das Kristallgitter des Keims fortsetzt.

Inhaltsverzeichnis

Geschichte

Das Czochralski-Verfahren wurde 1916 im Metall-Labor der AEG vom polnischen Chemiker Jan Czochralski (1885–1953, 1904–1929 in Deutschland) durch ein Versehen entdeckt: er tauchte seine Schreibfeder in einen Schmelztiegel mit flüssigem Zinn anstatt ins Tintenfass. Daraufhin entwickelte und verbesserte er das Verfahren, wies nach, dass damit Einkristalle hergestellt werden können und benutzte es, um Kristallisationsgeschwindigkeiten abzuschätzen[1].

Obwohl Hans von Wartenberg schon 1918 erkannte, dass das Verfahren zur Kristallzüchtung verwendet werden kann, kam es erst ab 1950 zur praktischen Verwendung auch in großem Maßstab.

Technik

In einem Tiegel befindet sich eine schon gereinigte Schmelze des gewünschten Materials (beispielsweise Silicium). Statt hochreinem Material kann je nach angestrebter Verwendung auch vordotiertes Material verwendet werden, beispielsweise mit Stoffen der III. oder V. Hauptgruppe des Periodensystems, damit es direkt als Basismaterial für Integrierte Schaltungen eingesetzt werden kann.

Ein an einem langsam rotierenden Metallstab befestigter Impfkristall wird von oben mit der Spitze in die Schmelze eingetaucht. Der Impfkristall muss am Metallstab exakt mit der gewünschten Kristallorientierung ausgerichtet sein, da er die Kristallorientierung des entstehenden Einkristalls vorgibt. Das um nur wenige Millimeter eingetauchte Ende des Impfkristalls muss schmelzen, bis sich eine ganz homogene Grenzschicht zwischen der Schmelze und dem festen Teil des Impfkristalls ergibt. Der Stab mit dem Einkristall wird langsam wieder nach oben gezogen, während die Schmelze an der sich ausbildenden Grenzfläche erstarrt. Durch Variation von Ziehgeschwindigkeit und Temperatur erreicht der wachsende Kristall den gewünschten Durchmesser. Mittels einer geeigneten Regelung kann der Kristalldurchmesser bis zum Ende des Ziehvorgangs sehr genau beibehalten werden.

Die Rotation des Impfkristalls kehrt die Konvektionsrichtung direkt unter dem Impfkristall um und ermöglicht erst dadurch das gerichtete Wachstum des Kristalls. Ohne Rotation würde sich eine "Kristallplatte" auf der kühleren Schmelzenoberfläche bilden.

In einer Verfeinerung des Verfahrens wird direkt nach dem Ansatz am Impfkristall zunächst ein noch dünneres Stück gezogen, um erst danach auf den gewünschten Enddurchmesser zu gehen. An der entstehenden Engstelle sollen Versetzungen, die im Impfkristall noch bestehen konnten, zur Seite hinauswandern. Versetzungen stellen Störungen des einkristallinen Gefüges dar und sind deshalb gerade nicht exakt parallel zur Symmetrieachse ausgerichtet. Beim Ziehen wandern sie also schräg zur Seite, an einer Engstelle dann sogar ganz aus dem Kristall hinaus, so dass der verbleibende Kristall versetzungsfrei wird.

Die als Ingot bezeichnete Kristallsäule kann bis über zwei Meter lang werden. Der derzeitige Standard in der Halbleiterindustrie beträgt einen Durchmesser von etwa 30 cm, woraus 300-mm-Wafer hergestellt werden. Derzeit (Stand 2010) wird bei den Silicium-Einkristallherstellern die Kristallzucht für Wafer mit einem Durchmesser von 450 mm erprobt.

Anwendung

Mit diesem Verfahren ist die Herstellung von reinen, monokristallinen Materialien möglich. Es erreicht nicht ganz die Qualität des Zonenschmelzverfahrens, ist jedoch kostengünstiger. Es werden unter anderem Einkristalle aus Halbleitern wie z. B. Silicium, Metallen wie z. B. Palladium, Platin, Gold und Silber, Salzen wie z. B. Alkalimetallhalogenide, Oxide und Silicate wie z. B. Yttrium-Aluminium-Granate und Yttrium-Eisen-Granate mit zahlreichen Anwendungsmöglichkeiten vor allem für optische Zwecke (Lasertechnik und Sensorik) mit dieser Methode hergestellt.

Einkristalle aus Silicium werden auf diese Weise in großen Mengen hergestellt. Nach dem Kristallziehen werden sie in dünne Scheiben geschnitten, die Wafer genannt werden. Verwendung finden die sogenannten CZ-Wafer vor allem bei der Herstellung von integrierten Schaltungen der Mikroelektronik und in der Mikrosystemtechnik.

Für die Verwendung in der Photovoltaik werden die Ingots zuerst auf eine pseudoquadratische Form zugeschnitten. Im Gegensatz zu den kreisrunden Wafern der Mikroelektronik haben daher die nach dem Sägen entstandenen Wafer die Form eines Quadrats mit abgerundeten Ecken. Die daraus hergestellten Solarmodule können dichter mit Solarzellen bestückt werden, so dass weniger Nutzfläche verloren geht. Die pseudoquadratischen Solarwafer stellen somit einen wirtschaftlichen Kompromiss zwischen Flächenausnutzung und bestmöglicher Ausnutzung des ursprünglich runden Ingots dar, bei dem relativ wenig Verschnitt anfällt.[2]

Literatur

- Jürgen Evers, Peter Klüfers, Rudolf Staudigl, Peter Stallhofer: Czochralskis schöpferischer Fehlgriff: ein Meilenstein auf dem Weg in die Gigabit-Ära. In: Angewandte Chemie. 115, 2003, ISSN 0044-8249, S. 5862–5877, doi:10.1002/ange.200300587.

Einzelnachweise

- ↑ J. Czochralski: Ein neues Verfahren zur Messung der Kristallisationsgeschwindigheit der Metalle. In: Zeitschrift für physikalische Chemie. 92, 1918, S. 219-221.

- ↑ Mono-Silizium-Wafers (monokristalline / Czochralski- / CZ-Wafer). Swisswafers AG. abgerufen am 31. März 2010 (Beschreibung der Herstellung).

Wikimedia Foundation.