- Delta-Analyse

-

Die Delta-Analyse (DA) ist eine systematische Vorgehensweise, mit deren Hilfe sich Störeinflüsse minimieren lassen. Die Methode hat das Ziel, Fehler in Prozessen systematisch zu untersuchen, ihre Ursachen zu ermitteln und abzustellen.

Die Automatisierung ist ein wesentliches Merkmal der industriellen Entwicklung in deren Verlauf ein Typ von Arbeitsmitteln entstanden ist, der sich weitestgehend selbst regelt und steuert. Grundlage der Technik sind Regelkreise, die zur Steuerung der Prozesse Anwendung finden. Ist das Ziel der Regelung weitgehende Übereinstimmung des Prozessergebnisses mit der Spezifikation zu erreichen, so zeigt sich, bei eingehender Betrachtung realisierter technischer Regelkreise, dass die Anforderungen an die Produktqualität im Sinne einer Aufgabengröße trotz Steuerung nicht oder nicht vollständig erfüllt werden können. Die konventionellen, bekannten Methoden des Qualitätsmanagements wie FMEA, FTA, DOE und QFD überprüfen Regelkreise bereits vor Inbetriebnahme der konzipierten Prozesse hinsichtlich Widerspruchsfreiheit, Konsistenz und Aktualität. Die Methoden des Qualitätsmanagements müssen oft an die Besonderheiten in der laufenden Fertigung und die dort herrschenden Arbeitsweisen angepasst werden. Der Aufwand für das Anpassen der Methoden erscheint für den jeweiligen Einzelfall zum Teil recht aufwendig.

Inhaltsverzeichnis

Methode zur Untersuchung von Abweichungen und Fehlern nicht idealer Systeme

Begriffliche Festlegungen

Folgende begriffliche Festlegungen sollen gelten:

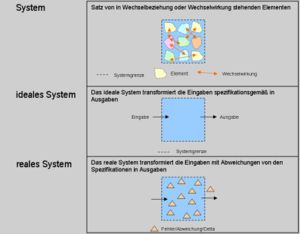

Ein System ist nach DIN 19 226 Teil 5 ein Satz von in Wechselbeziehung oder Wechselwirkung stehenden Elementen. Dementsprechend transformiert ein ideales System die Eingaben spezifikationsgemäß (also verlustfrei) in Ausgaben. Die realen Systeme transformieren die Eingaben jedoch mit Abweichungen von den Spezifikationen in Ausgaben. Die Abweichungen oder Fehler im realen System werden als Deltas (Δ)gekennzeichnet (Bild 1).

Die Transformation der Eingaben geschieht bei den hier betrachteten realen Systemen durch Prozesse, einem Satz von in Wechselwirkung stehenden Tätigkeiten, deren Eingaben in Ergebnisse umgewandelt werden. Ein Prozess (Bild 2) kann aus mehreren einzelnen Schritten bestehen. Innerhalb eines Prozesses können einzelne Prozessschritte zu einem Teilprozess zusammengesetzt werden.

Es ist davon auszugehen, dass die im Rahmen der Aufgabenstellungen betrachteten realen Systeme bekannt sind und dass das Ziel jeder technischen Entwicklung möglichst verlustarme, hinsichtlich ihrer technischen Ausgestaltung machbare und wirtschaftlich vertretbare Prozesse sind. In den realen Prozessen, Prozessschritten und Teilprozessen können potenziell Fehler bzw. Abweichungen also Deltas auftreten. Daher sind die Verbesserungspotenziale in diesen Deltas, den Brüchen in der technisch-physikalischen Logik der Prozesse zu suchen.

Die Methode zur Untersuchung der Deltas nicht idealer Systeme wird daher mit Delta-Analyse (DA) bezeichnet.

Grundstruktur, Elemente und Ergebnisse der Delta-Analyse

Das Ziel der Delta-Analyse ist das systematische Herausarbeiten und Erkennen von Abweichungen der realen technischen Systeme zu den vorgesehenen Systemen.

Hierdurch soll es möglich sein, Maßnahmenkataloge zur Verbesserung oder Optimierung gegebener technischer Systeme zu erarbeiten.

Von herausragender Bedeutung sind daher die Ermittlung des Ist-Zustandes und die Brüche im technischen Konzept des betrachteten Systems.

Daher sind sechs Zwischenergebnisse der Reihe nach zu erreichen (Bild 3):- exakte Darstellung der Aufgabe in der Aufgabenbeschreibung sowie der Auswirkungen der Fehler

- Beschreiben der relevanten Systemelemente in der Systemdarstellung

- Ermitteln der Fehler-Ursachen-Verkettung

- Ermitteln der Häufigkeit aufgetretener Fehlerursachen als Ursachenhäufigkeit

- Ermitteln der tatsächlichen Prozessführung und

- Wirksamkeit der Prozessführung.

Im ersten Schritt führt die Aufgabenanalyse zu einer exakten Aufgabenstellung, damit im zweiten Schritt, der Systemanalyse, der Untersuchungsgegenstand mit seinen Systemgrenzen und Systemelementen dargestellt werden kann. Diese beiden Schritte gehen ineinander über. Sie dienen primär der Orientierung und werden demnach als Orientierungsphase bezeichnet.

In der darauf folgenden Phase werden Fehler-Ursachen-Verkettungen mittels Fehlerbaum in einer Fehler- und Ursachenanalyse ermittelt. Dem schließt sich eine Prozessführungsanalyse an, in welcher die Regelvorrichtungen/Regelvorgänge sowie die dazu gehörigen Mess- und Prüfmethoden betrachtet werden. Hieraus ergibt sich ein genaues Abbild des Ist-Zustandes des untersuchten Systems im Fehlerbaum, der um die Prozessführung erweitert ist. Da der Untersuchungsgegenstand hiermit konkret visualisiert ist, wir diese Phase als Konkretisierungsphase bezeichnet.

Bei der Betrachtung des nunmehr aufgestellten Systems fällt auf, dass das nun vorliegende System zwar alle potenziellen Fehler und deren möglichen Ursachen enthält, und dass zu jeder daraus resultierenden Fehlerursachenkette entsprechende Maßnahmen der Prozessführung vorhanden sind, bisher jedoch eine Gewichtung zur Ermittlung von Verbesserungspotenzial nicht möglich ist. Zu diesem Zweck werden die Ursachenhäufigkeit in einer Häufigkeitsanalyse und die Wirksamkeit der tatsächlichen Prozessführung in einer Wirksamkeitsanalyse ermittelt. Diese Phase wird als Klassierungsphase bezeichnet.

Aus dem Vergleich der Ursachenhäufigkeit mit der Wirksamkeit der Prozessführung wird mögliches Verbesserungspotenzial abgeleitet und anhand der konkret erkennbaren Defizite ein Maßnahmenkatalog erstellt. Da hier entschieden wird, ob und welche Verbesserungsmaßnahmen durchzuführen sind, wird diese letzte Phase Entscheidungsphase genannt.

Betriebliche Anwendung der Delta Analyse

Ursprünglich wurde die Methode für die Untersuchung betrieblicher Abläufe in Eisenhüttenbetrieben eingesetzt. Es konnte gezeigt werden, dass sich fehlerbehaftete Prozessführung in Richtung Null-Fehler-Ziel optimieren lassen. Erste Anwendungen aus Kaltwalzwerken belegen den Erfolg der Methode. Ebenfalls konnte gezeigt werden, dass die Delta Analyse hervorragend geeignet ist Fehlerbäume aus Werkstattbereichen zu untersuchen. Als besonders wirksam hat sich das einfach nachzuvollziehende Bewertungsschema erwiesen.

Synergie mit Six Sigma

Innerhalb der Analyse-Phase der Six Sigma Methodik vereinfacht die Anwendung der Delta Analyse die Identifikation der Ursachen Zusammenhänge an Stelle des Ishikawa Diagramms. Der Suchbereich für die entscheidende Ursache kann in der Regel stark eingegrenzt werden.

Wikimedia Foundation.