- Druckventil

-

Ein Druckventil dient in der Hydraulik oder Pneumatik zum Regeln oder Begrenzen eines Druckes oder zum Schalten in Abhängigkeit von einem Signaldruck. Es gibt verschiedene Arten von Druckventilen.

Inhaltsverzeichnis

Druckbegrenzungsventil

→ Hauptartikel: Druckbegrenzungsventil

Das Druckbegrenzungsventil (kurz: DBV) wird auch als Überdruckventil bezeichnet. Mit diesem Ventil wird der maximal zulässige Hydraulikdruck begrenzt, um das Hydrauliksystem gegen zu hohen Druck abzusichern (Überdruckabsicherung) und Schäden zu vermeiden. Übersteigt der Druck im System einen gewünschten (eingestellten) Wert, ermöglicht dieses Ventil einen Abfluss der Hydraulikflüssigkeit zum Tank. In der Regel wird mit einem derartigen Ventil der maximale Pumpendruck gegen Überschreitung abgesichert.

Druckminderungsventil

→ Hauptartikel: Druckminderer

Das Druckminderungsventil reduziert den in einem System bestehenden Druck auf einen eingestellten Wert. Der Druck vor diesem Ventil wird durch das Druckbegrenzungsventil bestimmt, der Druck nach diesem Ventil (Druckminderventil) nimmt den eingestellten (niedrigeren) Druck an.

Dieses Ventil wird eingesetzt, um einen Teil des Hydrauliksystems mit einem geringeren Druck zu versorgen als dies durch das Druckbegrenzungsventil erfolgt.

Druckzuschaltventil

Das Druckzuschaltventil sperrt eine Leitung so lange ab, bis der an diesem Ventil eingestellte Druck erreicht ist. Ist der Einstelldruck erreicht, öffnet dieses Ventil und die Hydraulikflüssigkeit fließt ungehindert durch das Ventil.

Dieses Ventil wird eingesetzt, um einen Teil des Hydrauliksystems erst dann mit Druck zu versorgen, wenn ein bestimmter, eingestellter Druck an einer anderen Stelle des Hydrauliksystems erreicht ist.

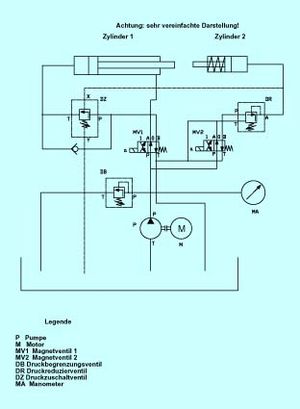

Beispiel

Es werden genormte Hydraulikschaltsymbole zur Darstellung von Hydrauliksystemen verwendet.

Funktionsablauf:

Die Pumpe (P) fördert Hydraulikflüssigkeit vom Tank über das Magnetventil MV2 (P zu A) drucklos zum Tank. Es baut sich im System kein Druck auf.

Werden nun Magnetventil MV1 und MV2 geschaltet, so gelangt das Medium über MV2 (P zu B) zum Druckreduzierventil DR (P zu A) und von dort zum Zylinder 2. Gleichzeitig über das Magnetventil MV1 (P zu B) zum Druckzuschaltventil DZ Anschluss P. Dieses ist noch geschlossen, da am Anschluss X noch kein Druck ansteht.

Das Druckbegrenzungsventil ist auf 200 bar eingestellt und noch funktionslos, da sich der Druck noch nicht so hoch aufgebaut hat.

Medium fließt zu Zylinder 2 und dieser fährt gegen Federkraft aus, bis er an einem äußeren Widerstand (zum Beispiel Werkstück, das gespannt werden soll) ansteht. Nun baut sich der Druck im System weiter auf. Ist der Einstelldruck des Zuschaltventiles DZ (zum Beispiel 100 bar = mindestens erforderlicher Spanndruck) erreicht, so öffnet dieses und das Medium fließt über Ventil MV1 (P zu B) und über das Ventil DZ (P zu T) zum Zylinder 1. (Vorschubzylinder zum Beispiel für Werkzeug)

Ventil DZ stellt sicher, dass der Spanndruck nicht unter den eingestellten Wert von 100 bar absinkt.

Ventil DR reduziert aber andererseits den im Spannzylinder maximal erreichbaren Druck auf den eingestellten Wert (von zum Beispiel 120 bar), damit das Werkstück nicht durch den Spannzylinder beschädigt werden kann.

Hat der Zylinder 1 die Endlage erreicht oder stößt dieser auf einen Widerstand, würde sich der Systemdruck (unbegrenzt!) erhöhen. Damit hier kein unzulässig hoher Wert erreicht wird, ist das Druckbegrenzungsventil DB erforderlich. Dieses stellt sicher, dass der maximal erreichbare Druck die dort eingestellten 200 bar nicht übersteigt.

In diesem Fall (unvorhergesehener Widerstand an Zylinder 1) würde der Systemdruck 200 bar erreichern, der Spanndruck aber durch das Ventil DR auf die dort eingestellten 120 bar reduziert werden.

Ist der Vorgang beendet, schalten beide Magnetventile (MV1 und MV2) in die Ausgangsstellung und beide Zylinder fahren wieder ein.

Wikimedia Foundation.