- Faltschachtel

-

Faltschachteln sind industriell vorgefertigte Schachteln, die platzsparend in zusammengelegtem Zustand vom Hersteller an die verarbeitenden Unternehmen geliefert werden, um dort mit einfachen Handgriffen oder maschinell zur Schachtel aufgefaltet zu werden.

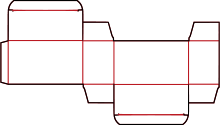

Die Bauart ist eine faltbare Schachtel, die aus einem Faltschachtelrumpf (Zarge) mit seitlicher, parallel zur Höhe verlaufender Verbindung mit anhängenden Boden- und Deckelklappen bzw. anhängendem Einsteckboden und -deckel besteht.

Die meisten Schachteln sind heute bereits ab Werk an der Seitennaht verklebt. Der Kunde muss einen leichten Druck auf die Seiten der gefalteten Schachtel anwenden, damit sich diese zur befüllbaren Schachtel auffaltet.

Faltschachteln erfüllen primär vier Funktionen:

- Sie schützen die Ware,

- Sie dienen als Werbeträger,

- Sie garantieren die Stapelfähigkeit der Ware und

- Sie unterstützen das Identifizieren des Produkts durch aufgedruckte oder aufgeklebte Kennzeichen.

Inhaltsverzeichnis

Klassifizierung

Die Klassifizierung der Schachteln erfolgt abhängig vom verwendeten Material (Karton/Pappe ↔ Wellpappe) bzw. vom Anwendungsbereich (Primärverpackung ↔ Transportverpackung).

a) Karton/Pappe bzw Primärverpackung

Nach dem Klassifizierungssystem der European Carton Makers Association (ECMA) für Verpackungen aus Karton/Pappe werden sechs Kategorien von Schachteltypen unterschieden.

b) Wellpappe bzw. VersandverpackungNach dem Klassifizierungssystem der Fédération Européenne des Fabricants de Carton Ondule (FEFCO, übers. Europäische Vereinigung der Wellpapphersteller) und European Solid Board Organization (ESBO, übers. Europäische Organisation für Vollpappe) − kurz FEFCO-ESBO-Code genannt − werden acht Kategorien von Schachteltypen für Versandverpackungen aus Wellpappe unterschieden.

Maßangaben

Die Maße sind in der Reihenfolge A x B x H anzugeben. Teilweise findet sich statt der Angabe A auch die Angabe L.

Dabei bedeuten:

A bzw. L Das Maß zwischen den Seitenklappen B Das andere Breitenmaß H Das Höhenmaß parallel zur Länge der Klebenaht gemessen Bei dieser Maßangabe handelt es sich um das sogenannte Rillmaß, welches grundsätzlich in Millimeter (mm) anzugeben ist. Es wird am flachliegenden Zuschnitt von Rillenmitte bis Rillenmitte gemessen.

Das Rillmaß darf nicht mit dem Innen- bzw. Aussenmaß einer Faltschachtel verwechselt werden.

Material

Faltschachteln werden vorwiegend aus Karton, Vollpappe oder Wellpappe hergestellt. Die Auswahl des Materials richtet sich nach der Anwendung der Schachtel.

- Sekundärfasern: Chromduplex (GD, GD2) Chromotriplex (GT1, GT2)

- Primärfaser: Chromosulfat (CS), Chromokarton (GC1, GC2)

z.B.

- F-Welle

- E-Welle

- B-Welle

Verbundmaterialien (PE- oder Alu-kaschiertes Material) werden aber ebenso verwendet. Faltschachteln aus Kunststoff (PET, PP) oder Weißblech sind eher die Ausnahme, kommen aber durchaus vor.

Weiterhin werden Faltschachteln mit Fensterhinterklebung (PE und PET teilweise cellophaniert) angeboten.

Geschichte

- 1839: Erste Schachteln aus den USA nachweisbar. Sie wurden mit Stiften zusammengehalten.

- 1879: In den USA wird das maschinelle Schneiden und Stanzen entwickelt.

- 1895: Industrialisierte Klebung. Erste Beleimungsmaschine wird patentiert.

- Ab 1900: Das Bedürfnis nach geeigneten Faltschachteln für die neu aufkommenden Markenartikel steigt enorm.

Bauarten

Die Faltschachtel ist individuell in Form und Funktionalität. Es gibt einige Standardversionen, aber im Grunde wird jede Faltschachtel für das jeweilige Produkt erstellt.

Die Standardfaltschachtel, wie im ECMA beschrieben, hat oben (Deckel) sowie unten eine Einstecklasche mit Sicherheitsschlitzen (in der Kosmetik können es auch oben Stoppriller sein). Meistens ist die Einstecklasche von hinten nach vorne verschließbar. Außer in der Kosmetikindustrie, um offene Kanten des Kartons zu vermeiden, wird die Faltschachtel (FS) von vorn nach hinten geschlossen. Die Staublaschen können für eine Automatenbefüllung ausgespart sein (Magazinschlitze).

Der Boden (unten) variiert noch viel mehr, es gibt ihn mit Einstecklaschen (gegenüberliegend oder versetzt). Auch ein Steckboden, der einen stabileren Halt des Bodens ergibt, ist möglich. Der geklebte Faltboden bzw. Patentboden ist eine der Macharten, die eine schnelle Konfektionierung gewährleistet, da er sich selbst durch gefaltete und geklebte 45° Winkellaschen aufrichtet und man nur noch die Ware/Inhalt einfüllen und den Deckel verschließen muss.

Einen weitere Machart ist die Maschinenfaltschachtel, deren Laschen in der Befüllungsanlage oben und unten verklebt werden. Bei Streugut werden sie sogar staubdicht verschlossen. Also ist nur die Seitennahtklebung notwendig.

Staublasche

Die Staublasche ist Bestandteil einer Faltschachtel.

Ihre Aufgabe ist es, das Eindringen von Staub und anderen Fremdkörpern in das Schachtelinnere zu verhindern.

Darüber hinaus dienen Staublaschen bei Einsteckfaltschachteln zur Arretierung der Einstecklasche, so dass sich der Deckel der Schachtel nicht mehr öffnen kann. Sie dienen auch dazu, dass die Deckellasche nicht in die Faltschachtel einbricht, sozusagen als Gegendruck.

Bei Stülpfaltschachteln sitzen die Staublaschen in den vier Schachtelecken. Allen Staublaschen gemein ist, dass sie bei geschlossener Schachtel nicht mehr sichtbar sind.

Entwicklung

Die Faltschachtel wird am Computer mit einem CAD-Programm entwickelt.

Meist hat der Konstrukteur nur die „ABH“-Maße oder das Packgut selbst als Vorlage. Dafür muss er das richtige Material (Karton oder Wellpappe) auswählen. Weiter muss er eine Machart festlegen, die der Kunde wünscht oder die sich aus den Vorlagen ergibt.

Um erste Weißmuster für den Kunden zu erstellen, werden die Daten an einen Flachbettplotter gesendet, der mit Hilfe verschiedener Werkzeuge (Schneidmesser, Oszillationsmesser, Ritzmesser, Rillrad usw.) das Muster erstellt. Damit können auch Kleinstauflagen sowie Andrucke oder kaschierte Muster hergestellt werden.

Am CAD-System wird auch das Stanzwerkzeug erstellt. Dafür wird eine Bogeneinteilung angelegt, das bedeutet, mehrere Nutzen mit Zwischenschnitten und Greiferrand werden als ein Bogen eingeteilt.

Herstellung

Für die Herstellung einer Faltschachtel wird ein Stanzwerkzeug benötigt. Der Produktionsprozess einer Faltschachtel beginnt mit dem Druckvorgang. Hier werden Kartonbogen in eine Druckmaschine eingelegt und bedruckt. Anschließend werden die bedruckten Bogen gestanzt, Zwischen- und Randabfälle ausgebrochen und die einzelnen Zuschnitte in der Nutzentrennstation voneinander getrennt und abgestapelt. Das Ausbrechen, Nutzentrennen und die Abstapelung können auch manuell durchgeführt werden. Dann werden die Zuschnitte in eine Faltschachtelklebemaschine eingelegt und dort gefaltet und geklebt. Zum Schluss wird die Faltschachtel befüllt und in den Handel gebracht.

Siehe auch

Literatur

- HPV: Handbuch für den Verpackungsmittelmechaniker, 1983

- ECMA-Katalog (für Verpackungen aus Karton)

- FEFCO-Katalog (für Versandverpackungen aus Wellpappe) [1]

- Arbeitsmappe für den Verpackungspraktiker (Papier, Pappe, Karton), 1985, Herausgegeben von neue verpackung in Zusammenarbeit mit Prof. Ing. D. Berndt, TFH-Berlin

Wikimedia Foundation.