- Polypropen

-

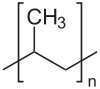

Strukturformel

Allgemeines Name Polypropylen Andere Namen - Polypropen

- PP

- Poly(1-methylethylen)

CAS-Nummer 9003-07-0 Art des Polymers Thermoplast Monomer Monomer Propen Summenformel C3H6 Molare Masse 42,08 g·mol−1 Eigenschaften Aggregatzustand fest Soweit möglich und gebräuchlich, werden SI-Einheiten verwendet. Wenn nicht anders vermerkt, gelten die angegebenen Daten bei Standardbedingungen. Polypropylen (Kurzzeichen PP, gelegentlich auch Polypropen genannt) ist ein teilkristalliner Thermoplast und gehört zu der Gruppe der Polyolefine. Polypropylen wird durch Polymerisation des Monomers Propen mit Hilfe von Katalysatoren gewonnen. Im Jahr 2001 wurden 30 Millionen Tonnen Polypropylen hergestellt. Im Jahr 2007 betrug das Produktionsvolumen bereits 45,1 Millionen Tonnen mit einem Wert von ca. 65 Milliarden US$ (47,4 Milliarden €).[1]

Inhaltsverzeichnis

Historische Informationen

Polypropylen wurde 1951 zum ersten Mal von Karl Rehn in den Farbwerken Hoechst zeitgleich mit John Paul Hogan und Robert Banks synthetisiert. Die großtechnische Synthese begann 1957 durch die Arbeit von Giulio Natta.

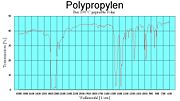

Eigenschaften

Da im Gegensatz zu vielen anderen Kunststoffen die Molekülstruktur, die mittlere molare Masse, deren Verteilung, Copolymere sowie weitere Parameter stark variieren und somit auch die Eigenschaften beeinflusst werden können, existiert eine Vielzahl von PP-Sorten.

Die Dichte von PP liegt zwischen 0,895 g/cm³ und 0,92 g/cm³. PP ist somit der Kunststoff mit der geringsten Dichte.

Der E-Modul von PP liegt bei 1520 N/mm².

PP hat eine höhere Steifigkeit, Härte und Festigkeit als Polyethylen, diese sind jedoch niedriger als bei anderen Kunststoffen wie z. B. Polyamid.

PP hat eine Glasübergangstemperatur von 0 bis −10 °C und wird somit bei Kälte spröde. Die obere Gebrauchstemperatur liegt bei 100 bis 110 °C. Der Kristallit-Schmelzbereich liegt bei 160 bis 165 °C.

PP kann mit mineralischen Füllstoffen wie z. B. Talkum, Kreide oder Glasfasern gefüllt werden. Dadurch wird das Spektrum der mechanischen Eigenschaften (Steifigkeit, Gebrauchstemperaturen, etc.) deutlich erweitert.

PP ist beständig gegenüber fast allen organischen Lösungsmitteln und Fetten, sowie den meisten Säuren und Laugen. PP ist bei höheren Temperaturen gut löslich in Xylol, Tetralin und Decalin sowie weiteren Lösungsmitteln. Aufgrund seiner geringen Oberflächenenergie lässt es sich sehr schlecht verkleben und bedrucken.

PP ist geruchlos und hautverträglich, für Anwendungen im Lebensmittelbereich und der Pharmazie ist es geeignet, es ist physiologisch unbedenklich.

Herstellung

PP wird durch Polymerisation von Propen hergestellt.

Die Methyl-Seitengruppe kann isotaktisch, syndiotaktisch oder ataktisch eingebaut sein. Diese Anordnung hat Auswirkungen auf die physikalischen Eigenschaften. Der isotaktische Aufbau, welcher z. B. mit Hilfe von Ziegler-Natta-Katalysatoren erzeugt werden kann, resultiert in einer teilkristallinen Struktur des PP. Dies lässt sich auf den stets auf einer Seite der Molekülkette befindlichen Methylrest zurückführen, welcher das Makromolekül in eine Helix-Form zwingt (vgl.: Zellulose). Die ataktische Variante des PP ist hingegen weniger kristallin, denn es enthält höhere amorphe Anteile.

Beständigkeit gegen Chemikalien

Die chemische Beständigkeit von Polypropylen ist temperaturabhängig. Nachfolgend ist eine grobe Charakterisierung der Beständigkeit gegen einige wichtige Klassen von Chemikalien bei Raumtemperatur angegeben:

Stoffklasse Beständigkeit Aldehyde

aliphatische Alkohole

Carbonsäureester

Ether

Ketone

Kohlenwasserstoffe aliphatisch

Kohlenwasserstoffe aromatisch

Laugen

Oxidationsmittel

schwache Säuren

starke Säuren

„

“ = schlechte bis gar keine Beständigkeit gegen die Stoffklasse (schon einmalige, kurzzeitige Exposition kann das Material schädigen)

“ = schlechte bis gar keine Beständigkeit gegen die Stoffklasse (schon einmalige, kurzzeitige Exposition kann das Material schädigen)„

“ = gute/eingeschränkte Beständigkeit gegen die Stoffklasse (Material ist für eine eingeschränkte Zeit beständig und wird u. U. nur reversibel geschädigt)

“ = gute/eingeschränkte Beständigkeit gegen die Stoffklasse (Material ist für eine eingeschränkte Zeit beständig und wird u. U. nur reversibel geschädigt)„

“ = gute Beständigkeit gegen die Stoffklasse (auch lange Exposition fügt dem Material keinen Schaden zu)

“ = gute Beständigkeit gegen die Stoffklasse (auch lange Exposition fügt dem Material keinen Schaden zu)Expandiertes Polypropylen

Expandiertes Polypropylen (EPP) wurde in den 1980er Jahren entwickelt. Es handelt sich hierbei um einen Partikelschaumstoff auf Polypropylen-Basis. Anders als bei EPS wird EPP ohne Treibmittel ausgeliefert, so dass eine treibmittelbasierte nachträgliche Expansion nicht möglich ist.

Bei der EPP-Herstellung unterscheidet man zwei Prinzipverfahren: Die Autoklavtechnik (Standard) und die direkte Schaumextrusion (selten).

Die Verarbeitung im sog. Formteilprozess findet in speziellen Formteilautomaten statt. Diese unterscheiden sich durch ihre stabilere Ausführung von herkömmlichen EPS-Maschinen. Der eigentliche Verarbeitungsschritt besteht darin, die Schaumpartikel mittels Dampf (Dampftemperatur ca. 140 bis 165 °C – je nach Rohmaterialtyp) zu erweichen, damit sie versintern. Eine nachträgliche Bearbeitung (z. B. Entgraten) ist, anders als bei PU-Schaumstoffteilen, bei EPP-Formteilen nicht üblich.

EPP gewinnt zunehmend auch außerhalb der anfänglichen Einsatzgebiete (Automobil und hochwertige Mehrwegverpackung) an Bedeutung. So findet man EPP z. B. immer häufiger auch in den Bereichen Sport, Logistik, Möbel und Design ([1]).

Eine neue Entwicklung besteht in dem Einsatz von EPP im Automobilinnenbereich. So besteht beim VW Touareg und beim Porsche Cayenne die Rücksitzunterbank aus EPP.

Verstrecken von PP (BOPP)

Polypropylenfolien kann man durch das Verstrecken deutlich stabiler machen. Hierzu wird die extrudierte Folie über Walzen geführt, die in Maschinenrichtung an Geschwindigkeit zunehmen. Das führt zu einer Streckung des Kunststoffs in Längsrichtung. Um eine BOPP-Folie zu erhalten, wird danach auch noch in Querrichtung verstreckt.

Eigenschaften

Die Vorteile dieser Verarbeitung liegen u. a. in einer verringerten Wasserdampfpermeation. Die mechanische Festigkeit steigt, die Folien dehnen sich weniger, die Optik (Transparenz) wird verbessert. Die Weiterreissfestigkeit steigt ebenfalls.

Nachteile sind u. a. die abnehmende Siegelfähigkeit und Bedruckbarkeit. Der Lichtschutz wird geringer und die Sauerstoffbarrierewirkung nimmt ab.

OPP (oriented polypropylene)

Das extrudierte PP-Granulat kann hierzu auch nur längs verstreckt werden, um OPP (orientiertes PP) zu erhalten. Es wird zur Herstellung von hochfesten Folien, Verpackungsbändern, Garnen oder auch Verbundfolien eingesetzt.

BOPP (biaxially oriented polypropylene)

Dieses orientierte PP wird zusätzlich noch in Querrichtung verstreckt, um maximale Festigkeit dieses Kunststofftyps zu erhalten. Dies geschieht in einem Heißluftofen. Vorwärmen – Strecken – Stabilisieren – Kühlen. Um Spannungen zu minimieren wird die Folie am Ende des Herstellungsprozesses noch einmal erhitzt.

Dieser Kunststoff wird vornehmlich zu Verbundfolien kaschiert.

Verarbeitung

Der Weltmarktpreis für unverarbeitetes Polypropylen lag 2006 bei circa 950 Euro/Tonne.[2]

PP eignet sich zum Spritzgießen, Extrudieren, Blasformen, Warmumformen, Schweißen, Tiefziehen, für die spanende Verarbeitung oder zur Herstellung von Partikelschaum (EPP). Kleben ist in der Regel nicht möglich. In der Medizin wird es auch für Leistenbruchnetze eingesetzt, wobei es biologische resorbierende Anteile enthält. Die chemischen Bestandteile werden scheinbar problemlos im biologischen Umfeld integriert (VIPRO II Netze).

Ca. 5 Mio. t jährlich werden zu Fasern (Filamentgarne oder Stapelfasergarne wie z. B. Polycolon) gezogen. Daraus werden u. a. Vliese und Gewebe hergestellt.

Anwendungsbeispiele

Die oben erwähnten besonderen Eigenschaften von PP und EPP erlauben einen sehr breiten Einsatz dieses Kunststoffs.

- Es wird im Maschinen- und Fahrzeugbau für Innenausstattungen für PKW, Armaturenbretter und Batteriegehäuse eingesetzt. Auch Crashabsorber-Elemente für den Fahrzeugbau, Kindersitze, Fahrradhelme, Dämm- und Isolierstoffe werden aus PP bzw. EPP hergestellt.

- In der Elektrotechnik wird es für Trafogehäuse, Draht- und Kabelummantelung und Isolierfolien verwendet.

- Im Bauwesen wird es für Armaturen, Fittinge und Rohrleitungen verwendet; in der Lüftungs- und Klimatechnik bei korrosionsbegünstigenden Bedingungen und bei der Förderung korrosiver Gase, meist in Form von PP-S (S= Schwerentflammbar).

- Kamine von Brennwertkesseln können aus PP-Rohren gebaut werden.

- In der Textilindustrie wird es als Kammgarn verwendet und zu Polycolon verarbeitet. PP-Fasern werden u. a. zu Heimtextilien, Teppichen, Sporttextilien, Verpackungsmaterialien, Hygieneprodukten, medizinischen Produkten, Seilen, Geotextilien sowie Autoteilen weiter verarbeitet.

- In der Lebensmittelindustrie, im Haushalt und in der Verpackungstechnik finden viele Produkte ihren Einsatz: Flaschenverschlüsse, Innenteile für Geschirrspülmaschinen, für kochfeste Folien, wiederverwendbare Behälter, Thermotransportboxen bzw. Warmhaltebehälter (EPP), Verpackungsteile, Trinkhalme, …

- In feuchten Regionen wird es auch für Kunststoffgeldscheine wie den Australischen Dollar und den Neuseeland-Dollar verwendet.

- Im Flugmodellbau wird EPP zur Herstellung von sehr widerstandsfähigen, anfängerfreundlichen Modellflugzeugen verwendet, die einen Absturz deutlich besser verkraften als klassische Balsaholz-Modellflugzeuge.

- In der Orthopädietechnik wird PP als ein mehrgebräuchlicher gut zu verarbeitender Werkstoff angewandt.

- Beim THW werden Arbeitsleinen aus diesem Stoff benutzt.

Siehe auch

- Polyhydroxybuttersäure, ein vergleichbares Biopolymer

Quellen

Wikimedia Foundation.