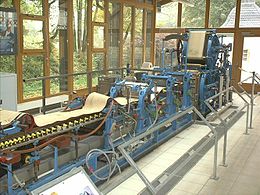

- Siebpartie

-

Die Papiermaschine ist eine Maschine zur Herstellung von Papier.

Inhaltsverzeichnis

Langsiebpapiermaschine

Die Langsiebpapiermaschine wurde 1798 von dem Franzosen Nicholas-Louis Robert erfunden (Patent am 18. Januar 1799). An dem Prinzip seiner Papiermaschine hat sich seither nichts verändert. Eine Fasersuspension wird über ein Schöpfrad und einen Stoffauflauf auf ein Schüttelsieb, die Siebpartie, aufgebracht und entwässert (heutzutage mit Vakuumsaugern). Das grob entwässerte, aber noch nasse Papier wird anschließend durch Presswalzen geleitet und durch die heutzutage mit dampfbeheizten Trockenzylindern versehene Trockenpartie weiter getrocknet.

Die Leistung heutiger Papiermaschinen ist freilich um ein Vielfaches größer. So produziert eine moderne Papiermaschine in einer Stunde mehr als die Jahresproduktion einer Papiermaschine des 19. Jahrhunderts. Die Abmessungen liegen derzeit bei etwa 12 m Arbeitsbreite und einer Gesamtlänge von über 100 m, die Gesamthöhe erstreckt sich auf über 2 Stockwerke. Die Produktionsgeschwindigkeit beträgt 1800 m/min für (Zeitungspapiere, Tissuepapiere). Schnellere Anlagen sind bereits in der unmittelbaren Einführungsphase.

Andere Konstruktionsprinzipien

Weitere Konstruktionsformen sind die Rundsiebpapiermaschine des Engländers John Dickinson (als Erfinder/Konstrukteur der ersten RSPM gilt der Brite Joseph Bramah, erste Veröffentlichung 1805) und die 1881 von Max Sembritzki, dem Direktor der österreichischen Papierfabrik Schlöglmühl (Bezirk Neunkirchen), erfundene Bogenschöpfmaschine. Weiterhin gab es diverse Versuche, Bogenschöpfmaschinen zu entwickeln, die den Vorgang des Handschöpfens zu imitieren geeignet waren – jedoch ohne Erfolg.

Die Bauweise einer Papiermaschine hängt vom jeweils zu produzierenden Papiertyp ab und kann dementsprechend sehr unterschiedlich sein. Grundsätzlich müssen die Funktionsprinzipe Rundsieb/Langsieb/siebfrei und die Gruppierung innerhalb der Maschinen in Blattbildungszone, Pressenzone und Trocknungszone beachtet werden.

Innerhalb der Untergruppen gibt es wiederum Unterscheidungsmöglichkeiten, die sich speziell auf die Technologie der Blattbildung (Schüttelsieb, Schrägsieb, Duoformer, Gegenstrom-/Gleichstromprinzip...), der Presse (Presswalzen, Saugpresswalze, Schuhpresse...) oder auf die Art der Überführung und Trocknung (Selbstabnahmemaschine, Durchströmtrockner...) beziehen.

Das älteste Funktionsprinzip ist die Langsiebmaschine mit horizontalem Sieblauf, Entwässerungswalzen/-foils, Saugkästen und einer Gautsche. Die Trockenpartie wird erstmalig durch Bryan Donkin und Henry Fourdrinier an eine Papiermaschine angesetzt. Lange Zeit nennt man deshalb die Langsiebpapiermaschine mit dampfbeheizter Trockenpartie auch „Fourdrinier-Maschine“.

Neben der klassischen Langsiebpapiermaschine mit einem Stoffauflauf und Siebentwässerung werden derzeit auch Papiermaschinen mit Jetformern (siebfreie Maschine) oder wasserfreien Blattbildnern nach dem elektrostatischen Prinzip betrieben.

Maschinen für die Fertigung von Wertzeichenpapier (Geldpapier, Aktienpapiere) stellen häufig eine Kombination aus verschiedenen Grundbauformen dar (RS- und LS-Maschine in einem Prozess).

Sektionen einer Papiermaschine

Konstantteil

Mit der Bezeichnung Konstantteil werden alle Anlagenteile zwischen Misch- bzw. Maschinenbütte und Stoffauflauf der Papiermaschine zusammengefasst. Der Konstantteil dient dazu, die Stoffaufbereitung mit dem Stoffauflauf der Papiermaschine zu verbinden. Die Stoffsuspension wird in diesem Bereich auf die erforderliche Stoffdichte verdünnt. Die Stoffdichte in diesem Bereich beträgt zwischen ca. 0,03 und 1,5 %. Da in diesem Stoffdichtebereich eine einfache Entfernung von Verunreinigungen möglich ist, ist der Konstantteil meist mit einer Dünnstoffsorttierung ausgerüstet.

Siebpartie

Die Siebpartie einer Langsiebpapiermaschine besteht aus dem Stoffauflauf, verschiedenen Entwässerungselementen wie Streichleisten und Unterdrucksaugern sowie gegebenenfalls einem Egoutteur bzw. Hybrid-Former. Nach der Verdünnung und Sortierung der Faserstoffsuspension im Konstantteil, muss die Suspension nun gleichmäßig in Papierbahnbreite dem Blattbildungsteil (der Siebpartie) zugeführt werden. Dies ist die Aufgabe des Stoffauflaufs. Die Entwässerungselemente dienen der Entfernung des Suspensionswassers. Der Egoutteur bzw. Hybrid-Former ist für die Herstellung einer gleichmäßigen Oberfläche mit feiner Struktur verantwortlich. Nach der Siebpartie liegt ein Trockengehalt von bis zu 24 % vor.

Pressenpartie

In der Pressenpartie wird das feuchte Faservlies von einem sogenanntem Abnahmesauger (Saugwalze oder statisches Unterdruckelement) auf den Pressfilz abgegautscht. Die Aufgabe des Pressfilzes ist der Transport der Faserstoffbahn durch Pressnips verschiedener Modifikationen. Der Trockengehalt der Bahn beträgt nach der Pressenpartie bis zu 60 %.

Trockenpartie

Die Trockenpartie ist verantwortlich für die Trocknung der Papierbahn. In der Regel handelt es sich dabei um eine thermische Trocknung mithilfe von dampfbeheizten Trockenzylindern. In der Trockenpartie befindet sich auch gegebenenfalls noch eine Leim- bzw. Filmpresse zur hydrophobierung der Papierbahnoberfläche.

Aufrollung

Im Aufrollungsbereich der Papiermaschine befinden sich Online Messinstrumente zur Ermittlung der flächenbezogenen Masse, der Opazität, der Substratfeuchtigkeit sowie andere Qualitäts- bzw. Spezifikationsbedingte Messverfahren und die eigentliche Aufrollung der Papierbahn auf einen sogenannten Tambour.

Siehe auch

Literatur

- R. H. Clapperton: The Paper-making Machine. Its invention, evolution and development. Pergamon Press, Oxford 1967

- Herbert Holik: Handbook of Paper and Board. Wiley-VCH, Weinheim 2006

- Das Papierbuch: ISBN 90-01-40258-5, 2006, (Die große Bibel der Papierherstellung)

- Papiermacher Taschenbuch: Dr. Curt Haefner-Verlag, Heidelberg 2003, (Die Taschen-Bibel der Papierherstellung)

Weblinks

Wikimedia Foundation.