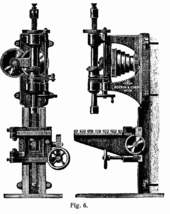

- Ständerbohrmaschine

-

Eine Ständerbohrmaschine ist eine meist fest installierte Bohrmaschine. Sie besteht aus dem Fuß, der Säule und der Bohrspindel, deren Drehzahl manchmal stufenlos einstellbar ist oder über ein Getriebe eingestellt wird. Die Aufnahme der Werkzeuge, in dem Falle Bohrer oder Bohrfutter, erfolgt über einen Morsekegel. Je nach Ausführung des Antriebes und deren Leistung sowie der Auslegung des Vorschubgetriebes kann ein unterschiedlicher Bereich von Drehzahlen abgedeckt werden. Dieses hat zur Folge, dass nur ein in gewissen Grenzen eingeschränkter Bereich an Bohrungsdurchmesser mit dieser Maschine verarbeitet werden kann. So existieren Maschinen dieses Typs, die nur von wenigen x10-Umdrehungen bis etwa 500 U/min ihren Einsatzbereich haben und somit eher für Bohrungen im Bereich 30 bis 120 mm Bohrdurchmesser ausgelegt sind. Des Weiteren gibt es Sonderformen, die über Nockenendschalter eine Drehrichtungsumkehr ermöglichen. Damit ist in Verbindung mit einem Ausgleichsfutter auch Gewindeschneiden möglich. Besonders bei älteren Modellen sind die Drehzahl- und Vorschubswerte auf den Einsatz von HSS-Werkzeugen abgestimmt.

Bei kleineren Modellen kann der Arbeitstisch über eine Schraubklemmung nicht nur in der Höhe verstellt, sondern auch seitlich geschwenkt werden. Dies erfolgt ausschließlich mit Muskelkraft durch Lösen der Verriegelung, Anheben oder Senken sowie dem Wiederfestklemmen des Tisches. Hingegen wird bei größeren Modellen der Arbeitstisch über eine Schraubklemmung gesichert, aber über einen Zahnstangenantrieb die Höhenverstellung ermöglicht. Zudem nimmt der Fuß bei großen Ausführungen den Kühlmittelbehälter für Schneidöl oder Bohremulsion auf.

Weitere Sonderformen sind die auch im Heimwerkerbereich oder Werkstattbereich üblichen Tischbohrmaschinen sowie Reihenbohrwerke.

Bei Tischbohrmaschinen bilden der Fuß und der Arbeitstisch eine Einheit, die meist noch die Schaltelemente wie Spindel-An, Spindel-Aus, Notaus, den Kühlmittelschalter oder auch eine Drehzahlgruppenumschaltung aufnimmt. Hierbei wird oft auf ein kompliziertes mechnisches Getriebe (auch aus Kostengründen) verzichtet und die Drehzahlauswahl über einen Keilriementrieb umgesetzt. Dazu muss nur der Deckel über dem Motor und der Bohrspindel geöffnet, die Spannschraube für die Riemenspannung gelockert, der Riemen auf das gewünschte Riemenscheibenpaar umgelegt und die Riemenspannung neu eingestellt werden. Der Vorschub wird über einen Hebel an der Seite mit Hand- bzw. Armkraft erzeugt. Die Arbeitshöhe lässt sich dahingehend einstellen, dass der gesamte Spindelkasten, mit Bohrspindel, Motor und Getriebeeinheit, höhenverstellbar ausgelegt ist.

Hingegen bilden bei Reihenbohrwerken der Fuß und der Tisch, meist in ergonomischer Arbeitshöhe, für alle Bohrspindel eine feste Einheit. Die Höhenverstellung der Bohrspindel zum Arbeitstisch erfolgt über eine Schwalbenschwanzführung, bei der jede Bohrspindel einzeln und unabhängig zu den anderen an den jeweiligen Arbeitsprozess angepasst werden kann. Damit lassen sich mit den genannten Reihenbohrwerken „kleine“ Taktstraßen aufbauen, bei denen mehrere Bohrprozesse an einem Werkstück kontinuierlich hintereinander umsetzen lassen. Somit sind dann nacheinanderfolgende Bearbeitungen wie Bohren, Senken, Reiben, Anfasen und Gewindeschneiden möglich. Durch die technische Entwicklung sind diese Reihenbohrwerke mehr und mehr von CNC-Maschinen verdrängt worden oder finden nur noch bei kleineren Lohnfertigungen für Muster und Kleinserien ihren Einsatz.

Bei fast allen Ständerbohrmaschinen sind im Arbeitstisch T-Nuten eingearbeitet, mit denen Bohrvorrichtungen, Maschinenschraubstöcke oder durch Spanneisen das Werkstück auf dem Tisch befestigt wird.

Wikimedia Foundation.