- Bohrer

-

Ein Bohrer, auch Bohr-Einsatz genannt, ist ein Werkzeug oder Werkzeugteil zum Erzeugen kreisrunder Löcher in ein Material durch Zerspanen. Das entstehende Loch wird Bohrung genannt.

Das Verfahren selbst heißt Bohren und zählt in der Ordnung der Fertigungsverfahren auf Grund der definierten Schneide zu den Trennverfahren mit geometrisch bestimmter Schneide.

Bohrer für unterschiedliche Materialien:

Bohrer für unterschiedliche Materialien:

• A – Metall-Spiralbohrer,

• B - Holz-Spiralbohrer,

• C - Betonbohrer mit Hartmetall-Schneide,

• D - Spatenbohrer für Holz,

• E - Universalbohrer für Metall und Beton mit Hartmetall-Schneide,

• F - Bohrer für Bleche,

• G - Universalbohrer für Metall, Holz und Kunststoff

Arten von Bohrerschäften:

• 1, 2 - Zylinderschaft,

• 3 - SDS-plus-Schaft,

• 4, 5 - Außenkantschaft (6-Kant und 4-Kant),

• 6 - Zylinderschaft mit drei Fasen,

• 7 - 1/4-Zoll-SechskantschaftInhaltsverzeichnis

Allgemeines

verschiedene Wendelbohrer mit Morsekonus für die Metallbearbeitung

verschiedene Wendelbohrer mit Morsekonus für die Metallbearbeitung

Ein gewöhnlicher Bohrer weist an der Spitze zwei Schneiden auf, die von dem zu bearbeitendem Material je einen Span abnehmen. Die Späne werden durch seitliche, wendelförmig eingearbeitete Nuten entgegen der Vorschubrichtung aus dem entstandenen Bohrloch heraus geleitet.

Am Ende des Bohrers befindet sich ein Schaft (häufig zylinderförmig, manchmal auch ein Sechskant), an dem er über ein Spannfutter mit einer Bohrmaschine verbunden werden kann. Größere Durchmesser (ab ca. 10 mm) können auch mit einer kegelförmigen Aufnahme, dem so genannten Morsekegel versehen sein.

Wendelbohrer (nach DIN 345 und 346 als Spiralbohrer bezeichnet) werden rollgewalzt oder geschliffen. Rollgewalzte Wendelbohrer haben aufgrund ihrer Fertigungsmethode eine hohe Elastizität. Sie sind ein konventionelles Werkzeug zum Bohren unter normaler Beanspruchung. Geschliffene Bohrer sind aus gehärtetem Vollmaterial hergestellt und ermöglichen Arbeiten mit engen Toleranzen sowie hohen Standzeiten.

Abgrenzungen

Das Bohren unterscheidet sich von anderen Zerspanverfahren wie folgt:

- Beim Fräsen erfolgt der Vorschub in allen drei Dimensionen.

- Beim Drehen steht das Werkzeug (meist) fest, während das Werkstück rotiert.

- Beim Schleifen sind die Schneiden geometrisch unbestimmt.

Formen von Bohrern

Ein Bohrer besteht aus Schaft und Kopf. Der Bohrerschaft überträgt das Drehmoment auf den Bohrkopf, führt den Bohrkopf, ermöglicht den Abfluss des Bohrguts und stellt die Zufuhr eines Kühlschmiermittels sicher. Der Bohrkopf übernimmt die Zerspanarbeit.

Kühlschmierstoff

Kühlschmierstoff (KSS) soll die Reibung verringern und die beim Bohren entstehende Wärme und anfallende Späne abführen. Das hält den Bohrer länger schneidhaltig, bis er verschleißbedingt wieder angeschliffen werden muss, und erhöht die Oberflächengüte der Bohrung. KSS hat also beim Bohren drei Aufgaben:

- Ausspülen des Bohrgutes (Späne, Bohrschlamm, Schmant)

- Abfuhr der Reibungswärme durch das Zerspanen und Umformen

- Verringerung der Reibung zwischen Bohrer und Werkstück

Für die unterschiedlich zu bohrenden Materialien werden unterschiedliche Kühlschmierstoffe eingesetzt:

- Bei Stahl wird oft Schneidöl oder eine Kühlschmierstoffemulsion eingesetzt.

- Grauguss wird wegen des im Material enthaltenen Grafits meist trocken gebohrt.

- Bei Aluminium hat sich auch Spiritus bewährt. Petroleum ist eine weniger brennbare Variante bei vergleichbaren Ergebnissen.

- Holz und Kunststoff werden meist trocken gebohrt.

- Für Gestein wird ein Gemisch aus Wasser und den sogenannten Compounds verwendet. Compounds sind Kunststoffe, denen zusätzliche Füll- oder Verstärkungsstoffe beigemischt worden sind.

Häufig werden Kühlschmierstoffe mittlerweile durch die Minimalmengenschmierung eingebracht oder gänzlich durch die Trockenbearbeitung ersetzt. Spiralbohrer und Wendeplattenbohrer verfügen oft über eine innere Kühlschmiermittelzufuhr; d. h. der Kühlschmierstoff wird durch kleine Bohrungen im Bohrerschaft auf die eigentliche Werkzeugschneide geführt. Dies erhöht gerade bei größeren Bohrtiefen die Werkzeugstandzeit.

Holzbohrer

Forstnerbohrer

Forstnerbohrer

Ein Holzbohrer zeichnet sich dadurch aus, dass er in der Mitte eine dünne Spitze zur Zentrierung hat. Die beiden Schneiden stehen außen so vor, dass der Rand des Loches als erstes geschnitten wird. Dadurch werden die Fasern des Holzes sauber abgeschnitten und das Loch bekommt einen relativ glatten Rand.

Holzbohrer bestehen meist aus einer Chrom-Vanadium-Legierung und sind teilweise auch hartmetallbestückt.

Forstnerbohrer

Ein Forstnerbohrer dient zur Herstellung von planen Bohrungen mit größeren Durchmessern (erhältliche Größen: ab 6 mm). Eine Anwendung ist die Herstellung von Aufnahmebohrungen für Scharniere und Verbindungsbeschläge in Möbeln.

Nagelbohrer

Nagelbohrer bestehen aus einem am Ende spiralförmig geformten Stahldraht, der oben entweder einen angenieteten Holzknebel oder eine aus dem Draht gebogene Schlaufe als Handgriff besitzt. Er dient vor allem zum Vorbohren von Löchern für Nägel im Holz. Heute sind nur noch kleine Durchmesser in Gebrauch, früher auch über 10 mm. Die Oberfläche der Bohrung ist rau, da der Bohrungsrand ausreißt. Diese Stelle wird jedoch vom Nagelkopf verdeckt. Andererseits hilft gerade diese raue Bohrung, den Nagel festzuhalten. Aufgrund seiner kostengünstigen Herstellung wurde er auch von Bastlern verwendet, die keine Bohrmaschine besaßen.

Schlangenbohrer

Der Schlangenbohrer, auch Stangen-Schlangenbohrer genannt, ist ein Holzbohrer, der aufgrund der guten Spanförderung besonders für tiefe Löcher verwendet wird. Die Zentrierspitze besitzt ein Gewinde, wodurch der Bohrer ins Holz gezogen wird. Um ein sauberes Bohrloch zu erzeugen durchtrennt der halbrunde Vorschneider zuerst die Holzfasern am Rand. Anschließend hebt die Schneide, die, wie beim Forstnerbohrer, senkrecht zur Längsachse des Bohrers verläuft, den Span ab. Dieser wird dann durch den Gewindegang nach außen geführt. Es gibt ein- und zweigängige Ausführungen, wobei die letzteren weniger gebräuchlich sind. Die Steigung der Gewindegänge ist im Vergleich zu anderen Spiralbohrern sehr gering.

Spiralbohrer

Spiralbohrer haben eine kegelförmige Schneide, üblich ist ein Spitzenwinkel von 118° (HSS-Bohrer) oder 135° (Hartmetallbohrer). Da die Schneidengeometrie auf die Bearbeitung von Metallen ausgelegt ist, wird dieser Typ auch als Metallbohrer bezeichnet[1]. Es lassen sich mit ihm zwar auch Kunststoffe und Hölzer zerspanen, doch dafür eignen sich spezielle Bohrer wesentlich besser. Als Erfinder des Wendel- oder Spiralbohrers (1863) gilt Giovanni Martignoni.

Werkzeugtypen

Bei Spiralbohrer unterscheidet man im Wesentlichen drei Werkzeugtypen: Typ N für normalharte Werkstoffe (normalspanend) wie z.B. Stahl, Typ H für harte, zähharte und spröde Werkstoffe (kurzspanend) und Typ W für weiche und zähe Werkstoffe, z. B. Aluminium (langspanend). Sie unterscheiden sich durch die Größe des Drallwinkels.

Bohrerwerkstoffe

Wendelbohrer bestehen aus Schnellarbeitsstahl (HSS; Hochleistungsschnellschnittstahl), einfache aus Chrom-Vanadium-Stählen (CV-Stahl). Für extreme Anwendungen in zähen Metallen gibt es Bohrer aus Hartmetall.

Die Härte und Verschleißfestigkeit dieser Bohrer kann weiter durch verschiedene Beschichtungen z. B. aus Titanaluminiumnitriden (TiAlN → violette Färbung, AlTiN → anthrazit), Titancarbonitrid (TiCN → braunschwarze Färbung) oder Titannitrid (TiN → goldene Färbung) erhöht werden. Beschichtete Bohrer zeichnen sich zudem durch eine hohe Korrosionsbeständigkeit, eine hohe Lebensdauer und deutlich erhöhte Vorschub- und Schnittgeschwindigkeiten aus. Weiterhin kann die Beschichtung ein Festkleben oder sogar Verschweissen des zu spanenden Werkstoffs vornähmlich von eisenhaltigen an der Schneide verhindern und den Bohrer evtl. zur Trockenbearbeitung geeignet machen. Der Einsatz von Schneidbeschichtungen ist jedoch nicht bei der Zerspanung von Knettlegierungen oder Aluminiumlegierungen sinnvoll, dort sind polierte Spanräume besser geeignet. Der erhöhte Einkaufspreis wird durch die genannten Vorteile meist wettgemacht. Zum Einsatz kommen beschichtete Bohrer meist in der CNC-Bearbeitung.

Zur Bearbeitung von gehärtetem Stahl, Manganstahl, Hartguss, faserverstärkten Verbundwerkstoffen oder Beton werden Bohrer mit eingesetzten Hartmetallschneiden oder Vollhartmetallbohrer verwendet. Auch an automatischen Werkzeugmaschinen hat der Vollhartmetallbohrer aufgrund der deutlich höheren Schnittgeschwindigkeit und der besseren Oberflächengüte die HSS-Bohrer weitestgehend verdrängt.

Schneidengeometrie

Stahlbohrer: Spitzenwinkel 118°, Drallwinkel 27°

Stahlbohrer: Spitzenwinkel 118°, Drallwinkel 27°

Wendelbohrer Typ N weisen einen Drallwinkel von meist 30° und einen Spitzenwinkel von 118° auf. Für Typ H ist er kleiner (10° bis 19°) und der Spitzenwinkel 118° bis 130°, für Typ W größer (27° bis 45°), der Spitzenwinkel beträgt hier 130°.

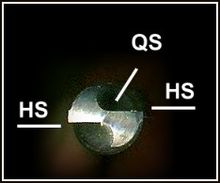

Die beiden Hauptschneiden (HS, siehe Bild) an der Bohrspitze verlaufen parallel, wodurch eine sogenannte Querschneide (QS) entsteht. Sie ist üblicherweise um 55° zu den Hauptschneiden versetzt und steht quer zur Bohr- bzw. Vorschubrichtung. Die Querschneide QS schneidet – entgegen der Bezeichnung – nicht, sondern hat eine schabende Wirkung und erhöht den erforderlichen Arbeitsdruck auf das Bohrwerkzeug (die Vorschubkraft für die Querschneide QS beträgt etwa ein Drittel der gesamten Vorschubkraft). Die Querschneide QS birgt auch die Gefahr des so genannten „Verlaufens“, d. h. die seitliche Lageverschiebung beim Anbohren. Um das zu verhindern, muss grundsätzlich vor dem Bohren gekörnt werden.

Durch eine besondere Anschlifftechnik, das sogenannte Ausspitzen, kann die Querschneide QS verkleinert werden, um Vorschubkraft und damit das Bohrmoment zu reduzieren. Der Werkzeug-durchmesser ist an der Spitze maximal (Nenndurchmesser) und nimmt zum Schaft hin etwas ab. Diese als Verjüngung bezeichnete Verringerung des Werkzeugdurchmessers liegt etwa im Bereich von 0,02 mm bis 0,08 mm Durchmesser auf 100 mm Länge.

Beim Bohren von größeren Bohrungen und zur Sicherstellung einer lagegenauen Bohrung empfiehlt es sich trotzdem, vorher mit einem Zentrierbohrer oder einem kleineren Bohrer vorzubohren. Der Durchmesser dieses Bohrers sollte mindestens die Größe der Querschneide QS (z.B.: 0,3×D) haben.

Zentrierbohrer und Anbohrer

Zentrierbohrer für Zentrierbohrungen nach DIN 332 Form A

Zentrierbohrer für Zentrierbohrungen nach DIN 332 Form A

Ein Zentrierbohrer ist ein dünner Bohrer (1–10 mm Nenndurchmesser) aus HSS mit einem dicken Schaft. Eine Anwendung ist die Herstellung eines Zentrierpunktes an Drehteilen oder anderen Bohrwerkstücken, für die Reitstockspitze auf einer Drehmaschine. Aufgrund der kurzen Bohrerlänge wird ein Verlaufen des Bohrers beim Anbohren vermindert, daher der Name Zentrierbohrer (von Zentrum = Mitte). Das eigentliche Loch kann anschließend mit einem Wendelbohrer gebohrt werden, welcher durch die Zentrierbohrung von Anfang an seitlich geführt ist, dies geschieht durch die unterschiedliche Ausführung der Spitzenwinkel, die den Wendelbohrer nur an einem Punkt der Auflagefläche führen. Es lassen sich jedoch mit einem Zentrierbohrer keine tiefen Löcher bohren (max. bis zum erreichen des vollen Durchmessers, da eine Spannut zur Spanabfuhr fehlt); er ist nur zum Zentrieren geeignet.

Auf Werkzeugmaschinen und insbesondere auf Bearbeitungszentren werden nur NC-Anbohrer verwendet. Diese haben keine Spitze, wodurch sich kürzere Anbohrwege ergeben, und einen Spitzenwinkel von 60°, 90° oder 120°. Tiefe Löcher können damit nicht gebohrt werden, da sie keine Führungsfasen besitzen. Ist die Senkung tief genug, dient sie bei der späteren Bohrung gleichzeitig als Fase. Die Drehzahl beim Zentrieren sollte sehr hoch gewählt werden, jedoch sollte dann für ausreichende Kühlung gesorgt werden. Dafür ist Bohrwasser am besten geeignet.

Aufbohrer

Aufbohrer dienen zum Erweitern vorgebohrter, vorgestanzter oder vorgegossener Bohrungen. Im Falle des gewendelten Senkers ähnelt ihr Aufbau dem des Spiralbohrers, nur dass drei oder vier Schneiden zur Verfügung stehen. Das erhöht das Zeitspanvolumen, gibt dem Bohrer eine bessere Führung und erhöht damit die Rundheit und Richtung der Bohrung. Bei tiefen Bohrungen hat sich das modulare System aus Aufsteck-Halter als Bohrerschaft und Aufsteck-Aufbohrer als Bohrkopf bewährt.

Wendeplattenbohrer

Zum Bohren großer Bohrungen ins Volle verwendet man auf Bearbeitungszentren Wendeplattenbohrer. Diese bestehen aus einem Grundkörper aus Werkzeugstahl mit Spannfläche und Spannuten und der Aufnahme für eine, meist jedoch mehrere Wendeschneidplatten aus Hartmetall. Diese werden üblicherweise mit Schrauben im Plattensitz befestigt.

Wendeplattenbohrer sind insofern ein Sonderfall, als dass sie eigentlich Bohrer mit nur einer Schneide sind. Die (meistens) zwei Platten arbeiten in verschiedenen Durchmesserbereichen, die innere Platte zerspant im Zentrum, während die Äußere die Bohrungswand bearbeitet (beim Spiralbohrer bearbeiten beide Schneiden denselben Bereich). Dadurch werden die Platten sehr ungleichmäßig belastet (Schnittgeschwindigkeit, Schnittweg), weswegen eine sorgfältige Anpassung von Werkstoff, Schneidstoff und Schneidengeometrie empfehlenswert ist.

Durch die bei Wendeschneidplatten recht hohen Vorschubwerte pro Schneide sind trotz des Fehlens der 2. Schneide die Vorschübe vergleichbar mit den Vorschüben, welche mit Wendelbohrern erreichbar sind.

Tiefbohrer

Bohrköpfe für Tiefbohrungen auf einer Transportpalette

Bohrköpfe für Tiefbohrungen auf einer Transportpalette

Bohrkrone zum Herstellen von Bohrungen für Unterputz- und Hohlwanddosen

Bohrkrone zum Herstellen von Bohrungen für Unterputz- und Hohlwanddosen

Tiefbohren (oder redundanterweise Tieflochbohren) in der Metallverarbeitung beginnt (gemäß VDI 3210) bei einer Bohrungstiefe vom 3-fachen des Werkzeugdurchmessers.

Die Schwierigkeit beim Tiefbohren ist, das Wandern der Bohrkopfmitte weg von der eingestellten Achse zu minimieren, obwohl der Bohrerschaft wegen seiner Länge keine ausreichende Biegesteifigkeit mehr besitzt. Erreicht wird das durch zwei Eigenschaften von Tiefbohrern:

- Keine stumpfe Mittelschneide, die nur Material verdrängt oder abschabt, hohen Bohrdruck erfordert und seitliche Ausweichbewegungen des Bohrers provoziert. Stattdessen wird die gesamte Querschnittsfläche durch eine oder mehrere Schneiden regulär spanabhebend geschnitten.

- Da der Bohrerschaft keine saubere Definition der Lage des Bohrkopfes liefern kann, übernimmt die Wand des bereits gebohrten Loches diese Aufgabe. Bei allen bis auf die allereinfachsten Tiefbohrer sorgen zwei oder mehr Längsstege an der Außenseite für diese Lagedefinition. Diese sind entweder beim äußeren Abschleifen des Bohrkopfes stehengelassen oder speziell in Nuten eingefügt. Es ist also das Material des Bohrguts, das die seitlichen Kräfte beim Bohren aufnimmt. Deswegen benötigt man zum Beginn des Bohrprozesses eine Pilotbohrung oder Bohrbuchse.

Auf diese Weise sind Bohrtiefen bis zum 250-fachen des Werkzeugdurchmessers möglich, bei gleichzeitig hoher Oberflächengüte und Einhaltung von Bohrungstoleranzen bis H8(H7).

Die verschiedenen Verfahren unterscheiden sich im Wesentlichen durch die Schneidenanzahl – mehrschneidige Werkzeuge kommen nur bei größerem Durchmesser zum Einsatz - und die Führung des Kühlschmiermittels, der auch der Abführung der Späne dient:

- Zuführung durch Bohrung im Werkzeug, Abführung zwischen Werkzeug und Bohrungswand (Einlippenbohren, ELB)

- Zuführung zwischen Werkzeug und Bohrungswand, Abführung durch Bohrung im Werkzeug (Einrohrsystem)

- Zuführung und Abführung innerhalb des Werkzeugs, durch Bohrung mit innenliegendem Rohr (Doppelrohrsystem).

Bei kleinerem Durchmesser besteht der Bohrkopf ganz aus Hartmetall, in das die Werkzeuggeometrie eingeschliffen wird, und ist auf den Bohrerschaft aufgelötet. Größere Werkzeugköpfe bestehen aus Stahl und haben eingeschraubte Hartmetall-Schneidelemente.

Seit einigen Jahren werden zunehmend zweischneidige (überlange) Spiralbohrer als Tiefbohrwerkzeuge eingesetzt. Das Längen-zu-Durchmesser-Verhältnis ist dabei im Gegensatz zu Einlippen-Tiefbohrwerkzeugen auf etwa 40 begrenzt. Der Vorteil dieses Werkzeugtyps ist eine Steigerung der Bearbeitungsgeschwindigkeit gegenüber dem Einlippen-Tiefbohren auf das siebenfache.

Betonbohrer

Zum Bohren in Beton benutzt man Bohrer (HM/CT), bei denen an der Spitze je Schneide ein Plättchen aus Hartmetall (HM) (Markenname: Widia) als Schneide durch Hartlötung mit dem Bohrer verbunden ist (deshalb umgangssprachlich Widia-Bohrer). HSS würde viel zu schnell stumpf werden. Da Hartmetall teuer und spröde ist und somit leicht bricht, wird nicht der ganze Bohrer aus Hartmetall gefertigt, sondern nur ein Einsatz in der Spitze. Der eigentliche Bohrer besteht aus Chrom/Titan (CT).

Bohrkopf, Bohrkrone

Bohrköpfe und Bohrkronen werden bei Bohrungen in festem Gestein eingesetzt (z. B. Rotary-Bohrverfahren). Sie zerstören das Gestein im Bohrlochtiefsten. Bohrköpfe zerstören die gesamte Bohrlochsohle, das Gesteinsmaterial wird als feines Bohrklein aus dem Bohrloch – meist mit einer flüssigen Spülung, bei kurzen Bohrlöchern auch mit Druckluft – herausgespült. Bohrkronen hingegen sind ringförmig und werden für Kernbohrungen eingesetzt, bei denen das hohle Bohrgestänge das Gesteinsmaterial möglichst unbeschädigt aufnimmt. Bohrköpfe haben Durchmesser von wenigen Zentimetern bis über 30 cm. Bei Tiefbohrungen (bis 10 km Tiefe, z.B. Kontinentales Tiefbohrprogramm) werden Rollenmeißel (siehe Bild) eingesetzt. Heutige Modelle besitzen meist drei Rollen mit harten Metallnoppen. Diese zerstören das Gestein allein durch das Abrollen auf der Bohrlochsohle.

Eine weitere Form der Bohrkrone wird auch im Handwerksbereich bei der Hausinstallation zum Setzen von Hohlwanddosen (z.B. für Steckdosen oder Lichtschalter) eingesetzt. Sie kann in nahezu jeden Typ von Bohrmaschine eingespannt werden.

Bei dieser Form der Bohrkrone dient ein im Zentrum der Krone fixierter Führungsstab (ein Rundstahl oder Betonbohrer) als Zentrierung, damit die Bohrkrone beim Bearbeitungsvorgang nicht „verläuft“. Mehrere auf der Seitenwand der Krone nach vorne hin weisend aufgesetzte Schneidplatten (meist Hartmetallschneiden) fräsen sich in das zu bearbeitende Material. Da die Bohrkrone auf der Rückseite geschlossen ist, ist die maximale Tiefe der Einzelbohrung bereits vorbestimmt, größere Bohrtiefen erfordern das zwischenzeitliche Ausbrechen des Kernes (um weiterbohren zu können). Viele Ausführungen von Bohrkronen weisen auf dem äußeren Zylindermantel eine Wendelnut zur Bohrkleinabfuhr auf. Es gibt spezielle Ausführungen für die Verwendung mit Bohrhämmern (Hammerbohrkronen versus Drehbohrkronen).

Fließbohrer (Fließlochbohrer)

Im Gegensatz zum spanenden Bohren ist das Fließbohren oder Fließformen (auch Fließlochbohren oder Fließlochformen) ein spanloser Umformprozess in dünnwandigem Werkstoff. Der Fließbohrer hat eine konische Spitze und einen daran anschließenden zylindrischen Teil, der den Durchmesser der entstehenden Bohrung bestimmt, jedoch keine Spanräume wie ein herkömmlicher Bohrer. Das bearbeitete Material wird nicht zerspant, sondern durch die Kraft des Bohrers und die entstehende Reibungswärme verdrängt und zu einem wulstförmigen Auswurf verformt. Fließbohrer werden aus Hartmetall hergestellt.

Laserbohren

Das Laserbohren ist strenggenommen eine Sonderform des Bohrens, denn es wird kein Span abgenommen. Das Laserlicht erhitzt den Werkstoff, welcher anschließend schmilzt und verdampft oder mit Gas ausgeblasen wird. In nahezu alle Metalle, keramische Werkstoffe, Kunststoffe und Diamanten lassen sich mit diesem Verfahren Bohrungen bis 50 mm Tiefe und 10-2000 µm Durchmesser mit einer Genauigkeit von 1 µm einbringen. Unter Vakuum sind sogar 300 nm erreichbar. Man unterscheidet zwischen Einzelpulsbohren, Perkussionsbohren (Mehrfachpulsbohren) und Trepanierbohren (Bündelmanipulation durch eine rotierende Linse). Das Verfahren findet vor allem Verwendung, wenn viele Löcher unter Einhaltung enger Toleranzen hergestellt werden, wie zum Beispiel bei Filtern, Sieben, Lagern, Einspritzmodulen und in der Hydraulik. Bei größeren mittels Lasern hergestellten Bohrungen spricht man von Laserschneiden.

Siehe auch

- Bohrbrunnen

- Bohrerodieren

- Spannfutter

- Bohrmaschine

- Drillbohrer

- Hohlkernbohrer

- Kanonenbohrer

- Kronenbohrer

- Lochsäge

- Rennspindel auch als Dreule bekannt

- Senken

- Erdbohrer

Weblinks

Commons: Bohrer – Sammlung von Bildern, Videos und Audiodateien

Commons: Bohrer – Sammlung von Bildern, Videos und Audiodateien- Bilder von alten Nagelbohrern

- Bild von verschiedenen Erdbohrern

- Bohrertypen und -materialien; Bohrerschliff

Einzelnachweise

Wikimedia Foundation.