- Synchrones Produktionssystem

-

Das Toyota Produktionssystem (TPS) ist ein von Toyota in einem Zeitraum von über 50 Jahren entwickeltes Produktionsverfahren für die Serienproduktion. Es verbindet die Produktivität der Massenproduktion mit der Qualität der Werkstattfertigung. Für Japan gab es nach dem Ende des 2. Weltkriegs keine wirtschaftliche Hilfe der USA, und so mussten die japanischen Unternehmen mit bescheidenen Mitteln in den Weltmarkt einsteigen. Geld für neue Maschinen war nicht vorhanden, also konzentrierte man sich auf die Verbesserung der organisatorischen Abläufe.

Das TPS wurde maßgeblich von den Ingenieuren Taiichi Ohno und Shigeo Shingo entwickelt (s.a. Kaizen). Ziel ist die Produktion im Kundentakt mit möglichst geringer Verschwendung von Ressourcen jeglicher Art im Produktionsprozess. Die Information, was in welcher Menge produziert werden soll, wird vom nachgelagerten Bereich mittels Kanbankarten an den vorgelagerten Bereich weitergegeben. Somit wird nur das produziert, was gerade verbraucht wurde.

Das Ergebnis sind minimale Materialbestände im Prozess. Ein solcher Prozess kann nur zuverlässig funktionieren, wenn die Qualifikation der Mitarbeiter, die Verfügbarkeit der Maschinen und die im Prozess erzeugten Zwischenprodukte sehr hohen Standards genügen. Schon sehr früh hat Toyota die Qualitätsstrategien des US-Amerikaners Edwards Deming, dessen Ideen in seinem Heimatland auf taube Ohren gestoßen sind, mit großem Erfolg umgesetzt.

Inhaltsverzeichnis

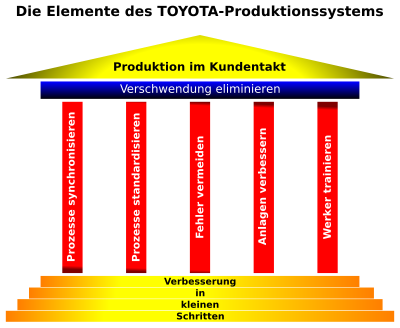

Die Elemente des Toyota-Produktionssystems

- Ziel:

- Produktion im Kundentakt

- Strategie:

- Eliminierung der Verschwendung im Produktionsprozess

- Methoden:

- Synchronisierung der Prozesse

- Standardisierung der Prozesse

- Vermeidung von Fehlern

- Verbesserung der Produktionsanlagen

- Qualifizierung und Training der Mitarbeiter

- Basis:

- Kontinuierliche Weiterverbesserung der Prozesse

Produktion im Kundentakt

Fertigt die Endmontage des Lieferanten mehr Produkte, als der Kunde in der gleichen Zeit abnimmt, dann bauen sich beim Lieferanten Bestände an Fertigteilen auf. Produziert die Endmontage des Lieferanten weniger als der Kunde in der Periode verbraucht, so ist irgendwann sein Fertigteilelager leer und er ist nicht mehr lieferfähig.

Nur wenn die Endmontage des Lieferanten im gleichen Takt produziert wie der Kunde, lässt sich ein Aufbau an Fertigteilbeständen, oder ein Lieferabriss vermeiden. Was für die Synchronisierung des Lieferanten mit dem externen Kunden gilt, gilt auch für die Synchronisierung von internen Kunden und internen Lieferanten.

Wenn die Endmontage im gleichen Takt produziert wie der externe Kunde und, ausgehend von der Endmontage, alle vorgelagerten Bereiche nur das nachproduzieren, was gerade verbraucht wurde, spricht man von einem ziehenden System (engl. pull system), das synchron zum Kundentakt produziert, also just in time (JIT) oder just in sequence (JIS).

Während Kundenbestellungen oft stark schwanken, ist es für die Produktion am einfachsten, jeden Tag vom gleichen Teil die gleiche Menge zu produzieren. Diesen Konflikt versucht man, mit einer Glättung zu lösen: Es ist nämlich nicht nötig, die Produktion täglich an die Bestellungen anzupassen. Es genügt vollkommen, wenn man beispielsweise eine Woche lang ein konstantes Produktionsprogramm fährt. Man legt einmal pro Woche fest, welche Stückzahlen in der Folgewoche von jedem Teil pro Tag gefertigt werden sollen. Dieses Wochenprogramm nivelliert die Bestellschwankungen der Kunden und sorgt für eine ruhige und kontinuierliche Produktion unter der Woche.

Eliminierung der Verschwendung

Arbeit setzt sich zusammen aus Wertschöpfung und Verschwendung. Bearbeitungszeiten auf der Maschine sind Wertschöpfung. Das Warten des Maschinenbedieners auf das Ende des Bearbeitungsvorgangs oder das Transportieren von Teilen sind Verschwendung. Es ist durchaus möglich, dass vier Mitarbeiter, deren Aufgabe es ist, Teile zu montieren, in einer Schicht 24 Kilometer zurücklegen, weil das Fertigungslayout nicht optimal ausgelegt ist.

In den meisten Fabriken gibt es hohe Materialbestände vor, im und nach dem Fertigungsprozess. Damit kann man Fehlteile auf der Zulieferseite, Maschinenausfälle oder schlechte Fertigungsqualität kompensieren, ohne dass dies Auswirkungen auf den Endkunden hat. Es ist sogar so gewollt, weil man davon ausgeht, dass es zu Problemen kommt. Dieser Zustand wird nicht als Verschwendung empfunden, weil er in den meisten Fabriken der Normalzustand ist.

Man muss also die Probleme vermeiden, die durch Verschwendung kompensiert werden sollen. Das setzt voraus, dass insbesondere die Materialbestände im Fertigungsprozess drastisch reduziert werden – was indes kontrolliert zu erfolgen hat, weil für alle anschließend auftretenden Probleme eine Lösung gefunden werden muss, die Produktionsausfälle verhindert.

Ziel dabei ist es, Verschwendung durch Wertschöpfung zu ersetzen. Im Toyota-Produktionssystem unterscheidet man 7 Verschwendungsarten. Die Verschwendung wird im Japanischen als Muda bezeichnet. Eine Möglichkeit, Verschwendung sichtbar zu machen, sind die sogenannten Andon-Tafeln oder Andon-Signale. Das Verfahren zur Erkennung und Beseitigung der Verschwendung wird in der Literatur auch als Muda-Elimination bezeichnet. Das TPS unterscheidet die sieben folgenden Arten von Verschwendung:

- Überproduktion

- Wenn mehr produziert wird als geplant ist, spricht man von Überproduktion. Gründe dafür können sein: zuviele Mitarbeiter in einer Schicht wegen schlechter Freischichtplanung, Aufbau von Lagerbeständen als Sicherheit gegen Maschinenstörungen bzw. gegen schlechte Produktionsqualität.

- überflüssige Bewegungen (des Bedieners und/oder der Maschine)

- Ungünstige nicht ergonomische Anordnung von Werkzeugen oder Werkstücken führen zu unnötigen Bewegungen des Werkers. Lange Anfahrwege von Werkzeugen bei kleinen Werkstücken, die auf zu großen Maschinen bearbeitet werden führen zu unnötigen Bewegungen der Maschinen und damit unter Umständen zu Wartezeiten des Bedieners.

- Wartezeiten (des Bedieners und/oder der Maschine)

- Wartezeiten des Bedieners bzw. der Maschine entstehen durch fehlendes Material, durch Stillstandszeiten von Maschinen infolge von Störungen, durch ungünstige Prozesszeiten: Maschine arbeitet - Werker wartet bis er das nächste Werkstück einlegen kann.

- Transporte

- Transporte jeder Art, ob mit Stapler, Fahrrad, Handhubwagen usw. sind Verschwendung, da sie das Werkstück durch diese Aktionen nicht dem Endzustand näher bringen, sondern nur seine Position in der Fabrik verändern.

- Überbearbeitung (zu aufwendige und/oder überflüssige Arbeitsgänge)

- Ist eine Bohrung tiefer als notwendig, hat man das Bauteil überbearbeitet. Vor allem beim Thema Prüfen kann oftmals optimiert werden. Sehr häufig werden Bauteile einfach "überprüft". Die Schwierigkeit besteht darin, herauszufinden, dass man wirklich überbearbeitet!

- hohe Materialbestände (in der Produktion und/oder in den Rohstoff- bzw. Fertigteillagern)

- Lagerbestand verursacht Kapitalkosten. Dieser Lagerbestand folgt unmittelbar aus Überproduktion und einer "Nicht-In-Takt-Produktion".

- Nacharbeit und Ausschuss

- Teile die nicht in Ordnung sind, können im nachfolgenden Prozess nicht weiterbearbeitet bzw. an den Kunden ausgeliefert werden. Sie müssen nachgearbeitet werden, was zu höheren Herstellkosten führt.

Synchronisierung der Prozesse

Im herkömmlichen Produktionssystem ermittelt ein zentrales PPS-System auf der Basis von Rüstzeiten optimale Losgrößen für unabhängig voneinander agierende Fertigungsbereiche, die nach dem Werkstattprinzip organisiert sind. Dabei schiebt jeder Bereich seine Teile in einen Puffer für den nachfolgenden Prozess (Schiebendes System). Bei Bearbeitungszeiten von weniger als einer Stunde, liegt die Produktionsdurchlaufzeit oft bei mehreren Wochen.

Im Toyota-Produktionssystem wird nur das produziert, was gerade verbraucht wurde. Mit schnellen Werkzeugwechseln wird die Produktion kleiner Losgrößen wirtschaftlich. Die Durchlaufzeit (lead time) ist fast identisch mit der reinen Bearbeitungszeit (cycle time). Das Material ist permanent im Fluss. Die Durchlaufzeit reduziert sich gegenüber dem schiebenden System um über 90%. Dies wird im Wesentlichen durch die Umstellung von der Losgrößenfertigung im Werkstattprinzip auf die Einzelstückfertigung im Fließprinzip (One-Piece-Flow) erreicht.

Die Information, was in welcher Menge zu produzieren ist, wird vom nachgelagerten Bereich mittels einer sogenannten Kanbankarte an den vorgelagerten Bereich weitergegeben (Ziehendes System / Pull Prinzip). Damit verliert das PPS-System seine zentrale Steuerungsfunktion. Es hat nur noch Dokumentationsfunktion für Teile- oder Kundenstammdaten. Die Steuerungsfunktion übernehmen die Kanbankarten, die die Steuerungsdaten dezentral transportieren.

Das Material im Prozess kann schrittweise um bis zu 90 Prozent reduziert werden. Parallel dazu werden die auftretenden Probleme, die nun zu Tage treten, gelöst.

Standardisierung der Prozesse

In einer gut organisierten Fabrik ist klar geregelt, welches Material in welcher Menge auf welcher Fläche steht und wie und womit an den verschiedenen Arbeitsplätzen gearbeitet wird. Diese Spielregeln sind dokumentiert und nur ein Verbesserungsvorschlag führt zu einer Änderung der Spielregeln. Denn nur wer weiß, wo er steht, kann feststellen, ob er sich verbessert.

Standards müssen für jeden sichtbar in der Fabrik visualisiert werden. Die Veröffentlichung von Standards ist aber nur dann sinnvoll, wenn man auf einen Blick erkennen kann, ob sie eingehalten werden. Sowohl die Mitarbeiter wie auch die verantwortlichen Führungskräfte müssen sofort erkennen können, ob der Prozessstandard eingehalten wird oder nicht. Hier verwendet Toyota das Prinzip der Visualisierung. Standardabweichungen müssen direkt ins Auge stechen. Beispielsweise werden Ablageplätze für Instandhaltungswerkzeug mit dessen Umriss gekennzeichnet. Liegt das Werkzeug nicht am Platz, ist aufgrund dessen Umriss sofort klar, welches Werkzeug hier liegen sollte.

Um die dauerhafte Einhaltung der Standards sicherzustellen, müssen diese auditiert werden. An der Auditierung beteiligen sich die Führungskräfte aller Hierarchieebenen. Dafür ist ein detaillierter Auditierungsplan zu erstellen, aus dem ersichtlich ist, wer wann welches Audit durchführt. Der Auditierungsvorgang wird von den Mitarbeitern nicht als Kontrolle empfunden, da sie mit ihren Standardarbeitsblättern selbst die Richtwerte definieren, weshalb das Interesse des Managements an der Einhaltung der Prozessstandards eher als positiv empfunden wird. Toyota baut auf Standards, welche aber ständig durch die Mitarbeiter verbessert werden müssen (kaizen). Dadurch ist es Toyota möglich, eine Abwechslung zu monotonen, standardisierten Abläufen anzubieten.

Vermeidung von Fehlern

Bei minimalen Materialbeständen im Prozess ist es unabdingbar, dass nur Gut-Teile an den nachgelagerten Bereich weitergegeben werden. Dies setzt voraus, dass die Produktqualität ständig nicht nur durch Stichproben überwacht wird. Dazu müssen alle Mitarbeiter von Produktion und Logistik entsprechend geschult und für diese Problematik sensibilisiert sein. Die Methode hierfür wird als Total-Quality-Management (TQM) bezeichnet.

Jeder Mitarbeiter kann Fehler machen. Je mehr Punkte er prüfen muss, desto größer ist die Wahrscheinlichkeit, dass er etwas übersieht. Deshalb muss die Zahl seiner Prüfpunkte auf ein Minimum reduziert werden, was kein Widerspruch zum vorangegangenen Abschnitt ist.

Automatisches Prüfen (Jidoka), die Selbstkontrolle der Maschine, wird erreicht durch einfache Sensoren oder Führungen, doch die genannten Hilfsmittel dürfen nicht zu einem zusätzlichen Prozessrisiko werden. Damit wird die Maschine in die Lage versetzt, selbst zu erkennen, ob die Toleranzen eingehalten werden. Ist dies nicht der Fall, hält sie automatisch an. In Japan nennt man diese Methoden Poka Yoke, was soviel bedeutet, wie „Vermeidung zufälliger Fehler“. Erkennt ein Mitarbeiter einen Fehler, der nicht schnell behebbar ist, zieht er die Andon-Leine zum Stoppen der Produktionsstraße.

Verbesserung der Produktionsanlagen

Die Mitarbeiter der Produktion werden wartungstechnisch geschult und können Störungen bis zu einem gewissen Grad selbst beheben. Erst wenn ihnen die Reparatur innerhalb eines definierten Zeitraums nicht gelingt, tritt die zentrale Instandhaltungstruppe in Aktion (autonome Instandhaltung). Ziel ist es, bei einer auftretenden Störung die tatsächliche Ursache hierfür zu finden und diese dann nachhaltig zu beseitigen. Dabei geht man nach der sogenannten „5-W-Methode“ vor, bei der man mit dem „fünfmaligem Fragen nach dem Warum“, in fast allen Fällen auch die tatsächliche Störungsursache findet. Der Wille, auftretende Probleme oder Störungen nachhaltig zu lösen, also so, dass sie nie mehr auftreten, wird vor allem unterstrichen durch die Möglichkeit, dass die Werker über eine Reißleine das Fließband stoppen und somit die Produktion anhalten können.

Mit der Dezentralisierung der Instandhaltung werden die Werker in die Verantwortung für die Funktionsfähigkeit ihrer Maschinen eingebunden. Da sie bei Maschinenstörungen nicht automatisch Pause haben, ist ihre Motivation, solche Situationen zu vermeiden, sehr hoch. Konkret heißt dies, dass Prüfpunkte, die ohne Demontage von Maschinenteilen zugänglich sind und oft unregelmäßig oder gar nicht von der zentralen Wartung gecheckt wurden, nun täglich überprüft werden (vorbeugende Instandhaltung). Diese Methode wird auch als Total Productive Maintenance (TPM) bezeichnet.

Die vom PPS-System ermittelte optimale Losgröße ist in erster Linie von der Rüstzeit abhängig. Dabei stellt sich die Frage, ob die ermittelte Losgröße tatsächlich optimal ist, wenn ein Wettbewerber die gleiche Anlage in einem Fünftel der Zeit umrüsten und eine um 80% kleinere Losgröße wirtschaftlicher produzieren kann als sein Konkurrent.

Die optimale Losgröße ist Eins. Um sie zu ermitteln, benötigt man kein PPS-System, sondern eine Rüststrategie, die es ermöglicht, kleine Losgrößen wirtschaftlich zu fertigen. Ist es wirklich sinnvoll, Millionen in den Bau von Hochregallagern zu stecken, die wiederum laufende Kosten verursachen, statt mit einem Bruchteil dieser Summe die Mitarbeiter entsprechend zu qualifizieren und die Anlagen umrüstfreundlich zu modifizieren (Rüstzeitreduzierung). Die Methode hierfür wird SMED genannt. SMED steht für „Single Minute Exchange of Die“, also Werkzeugwechsel im Minutentakt.

Qualifizierung und Training der Mitarbeiter

Wer eine Steigerung der Produktqualität fordert, muss zunächst für eine Verbesserung der Prozessqualität sorgen. Nur wenn die Mitarbeiter registrieren, dass sich das Management für ihre täglichen Probleme im Prozess interessiert und sie bei der Lösung dieser Probleme aktiv unterstützt, realisieren sie, dass die kontinuierliche Prozessverbesserung tatsächlich gewollt ist.

Ergebnisorientierung ist Demotivierung. Wenn der Trainer dem Hochspringer die Latte permanent auf 2,30 m legt und ihm nicht verrät, wie er diese Höhe überwinden kann, verliert der Springer den Spaß an seinem Sport – er resigniert. Prozessorientiertes Management ist unterstützendes Management.

In den Toyota-Fabriken sind die Werker der wichtigste Faktor im Prozess. Man hat verstanden, dass die Investition in die Qualifizierung der Mitarbeiter der entscheidende Wettbewerbsvorteil ist, im Kampf um Qualität und Kosten. Kontinuierliche Prozessverbesserung heißt kontinuierliche Qualifizierung der Mitarbeiter.

Toyota schult z. B. Bandmitarbeiter in eigens dafür vorgesehenen Trainingszentren, bevor sie im Echtbetrieb eingesetzt werden. Beispielsweise werden Lackierer mit speziellen Wassertrainingsanlagen geschult. An diesen übt man das Lackieren eines Autos. Das verbrauchte Wasser wird aufgefangen und die Zielmengen verglichen. Darüber hinaus zertifiziert Toyota sogenannte Mastertrainer, die Toyotas Trainer ausbilden und beraten. Schulungen bei Toyota sind stark auf Begründungen, Schwerpunkt und Wiederholung ausgerichtet.

Kontinuierlicher Verbesserungsprozess

Wie in der Politik so führt auch in der Prozessplanung die Fixierung auf den Großen Wurf eher zum Stillstand. Die Innovationslastigkeit der Planung verhindert in vielen Unternehmen die aktive Beteiligung der Werker an der Gestaltung ihrer Arbeitsplätze. Die riskante und teure Automatisierung komplexer Tätigkeiten nimmt der preiswerten organisatorischen Verbesserung der Abläufe jeden Raum.

Dazu verhindert oft ein bürokratisches Vorschlagswesen, dass die Zahl der Verbesserungsvorschläge signifikant gesteigert wird. In der deutschen Industrie machen 100 Mitarbeiter pro Jahr etwa 60 Vorschläge.

In den Toyota-Fabriken macht aber ein einziger Mitarbeiter im Durchschnitt 62 Verbesserungsvorschläge pro Jahr.

Gibt man einem (jedem) Mitarbeiter die Gelegenheit, die Bedingungen an seinem eigenen Arbeitsplatz zu verbessern, wird ein erhebliches Kreativpotential freigesetzt. An seinem Arbeitsplatz ist er der Experte – nicht der Ingenieur, der diesen Arbeitsplatz vor Monaten oder vor Jahren geplant hat. Der Mitarbeiter kämpft mit den täglichen Problemen und fragt sich oft, warum so und nicht anders? Erst durch die Mitgestaltung des Arbeitsplatzes wird es „Sein“ Arbeitsplatz. Hierzu dient zum Beispiel die 5-S-Methode.

Ziel ist es, über Einarbeitungsprogramme, Gruppengespräche und Kaizen-Workshops die Mitarbeiter dazu zu motivieren, Vorschläge zur Verbesserung ihrer Arbeitsplätze oder -abläufe zu machen. Kaizen nennen die Japaner diesen kontinuierlichen Verbesserungsprozess. Hierfür gibt es bei Toyota ein detailliertes Bonussystem, in dem die schnelle Belohnung von Verbesserungsvorschlägen oberste Priorität hat. Das Toyota-Bonussystem unterscheidet sich gravierend vom betrieblichen Vorschlagswesen in Deutschland.

Fazit

Damit das Toyota-Produktionssystem funktioniert ist ein erhebliches Maß an Disziplin bei den Mitarbeitern und ein hohes Maß an Führungsqualität und Führungswillen bei den Vorgesetzten erforderlich. Im Toyota-Produktionssystem steht der Mensch und nicht der Roboter im Mittelpunkt. Die Fertigung muss effizient sein, aber die Werker, die die Produkte erzeugen, verdienen Respekt und haben das Recht auf eine sinnvolle Aufgabe. Die Werker sind nicht, wie in vielen anderen Fabriken, nur diejenigen, die die Schrauben reindrehen, sie sind aufgefordert, alles zu reklamieren, was ihnen an ihrem Arbeitsablauf nicht gefällt und Vorschläge zu machen, wie man die Abläufe verbessern kann. Das heißt, der Werker muss über das nachdenken, was er bei seiner Arbeit tut.

Dies ist ein gravierender Unterschied zu Henry Fords Produktionsphilosophie. Dort waren die Arbeitsumfänge so minimalisiert, dass der Werker nicht mehr denken musste. Hier gab es nur eine Devise und die hieß „Bewegt das Blech!“ Toyota dagegen hat seinen Werkern die Möglichkeit gegeben, das Fließband anzuhalten, wenn es ein Problem gibt und das Problem an Ort und Stelle nachhaltig zu lösen. Somit überträgt man dem Werker am Band ein erhebliches Maß an Verantwortung, was es so vorher nicht gab.

Das Toyota Produktionssystem (TPS) gilt weltweit als Benchmark für hocheffiziente Produktion in den verschiedensten Industriezweigen. „Toyota ist das Synonym für Konsequenz“, sagt Porsche-Chef Dr. Wendelin Wiedeking. Er ist bekennender Bewunderer und Nachahmer des Toyota-Produktionssystems. Toyota steht in den Augen vieler für Kosten- und Qualitätsführerschaft und ständiger Verbesserung. [1]

Obwohl das TPS schon seit den 1980er Jahren in der westlichen Literatur ausführlich beschrieben ist, sind heute schätzungsweise höchstens 10% der Unternehmen in Deutschland nach diesem Prinzip organisiert.

Bewertung der Methode

Die TPS-Methode wurde mehrfach untersucht, wobei die Ergebnisse deutlich voneinander abweichen. Einige Autoren sehen das TPS als Methode, andere zweifeln diesen Status an.

„ I believe that the approaches travel easily to other countries ... Japanese production and quality management works in non-Japanese settings. “

– Richard J. Schonberger [2]

-

- „ Ich glaube, dass der Ansatz sich leicht in andere Länder übertragen lässt ... japanische Produktionsphilosophie lässt sich leicht in nicht-Japanische Umgebungen übertragen. “

„ The author firmly believes the Toyota production system can play a great role in the task for improving the constitutions of American and European companies ... “

– Yasuhio Monden [3]

-

- „ Der Autor ist fest davon überzeugt, dass das Toyota-Produktionssystem eine wesentliche Rolle bei der Verbesserung des Zustandes der amerikanischen und europäischen Unternehmen beitragen kann... “

„ Hall [4], in his widely read JIT text, never even questioned whether JIT is a system, and proceeded to give detailed information on implementing it through such steps as flow balancing, quality improvements, and setup reduction. “

– Wallace J. Hopp and Mark L. Spearman [5]

-

- „ Hall [4], in seinem weit verbreiteten JIT-Text, untersuchte nicht einmal, ob es sich bei JIT um ein System handelte und fuhr fort, detaillierte Einführungsmethoden wie etwa Flußausgleichen Qualitätsverbesserungen und Rüstzeitreduktion zu beschreiben. “

Robert Hayes [6] konnte keinen besonders ausgeprägten Einsatz moderner Produktionstechnologien, Qualitätszirkel oder einheitlicher Entlohnungssysteme feststellen. In eigenen Worten:

„ ... no exotic, strikingly different Japanese way of doing things. “

– Robert Hayes [6]

-

- „ ... keinen exotisch, offensichtlich unterschiedlichen japanischen Weg, die Sache anzugehen. “

„ The modem Japanese factory is not, as many Americans believe, a prototype of the factory of the future. If it were, it might be, curiously, far less of a threat. We in the United States, with our technical ability and resources, ought then to be able to duplicate it. Instead, it is something much more difficult for us to copy; it is the factory of today running as it should. “

– Robert Hayes [6]

-

- „ Die moderne japanische Fabrik ist nicht – wie viele Amerikaner glauben – der Prototyp der Fabrik der Zukunft. Würde das stimmen, könnte es seltsamerweise, eine viel kleinere Bedrohung darstellen. Wir in den Vereinigten Staaten, mit unseren technischen Fähigkeiten und Ressourcen, sollten dann in der Lage sein, es auch zu machen. Statt dessen handelt es sich um etwas erheblich schwieriger zu kopierendes: Es ist die Fabrik von heute, die so läuft, wie sie sollte! “

Viele dieser Interpretationen werden darauf zurückgeführt, dass die jeweiligen Autoren zum Zeitpunkt der Erstellung ihrer Studien in den 1980er Jahren noch nicht über vollständige Informationen über das System verfügten. Ohno gab sogar zu, dass vorsätzlich eine verwirrende Terminologie verwendet wurde, um das Verständnis zu erschweren (Myers (1990) zitiert in Hopp, 1999). Es hat sich inzwischen gezeigt, dass das TPS auch an die Mentalität von Werkern und Unternehmenskulturen in Ländern außerhalb Japans angepasst werden kann oder umgekehrt die Werker und Kulturen an das TPS. Es kristallisiert sich aber heraus, dass bei der Einführung die Unternehmenskultur (the way we do things around here) und die zum Teil erheblichen Umstellungen eine wesentliche Rolle spielen. Dies erklärt auch, warum Toyota 50 Jahre brauchte, den heutigen Zustand zu erreichen und nur etwa 20 Prozent der Unternehmen in Japan das TPS verwenden. Offensichtlich ist es auch in Japan schwierig, eine so grundlegende Umstellung zu erreichen.

Literatur

- Taiichi Ohno: Das Toyota-Produktionssystem, Campus 1993. ISBN 3-593-37801-9

- Hitoshi Takeda: Das synchrone Produktionssystem, MI-Verlag 1995. ISBN 3-636-03077-9

- Jeffrey K. Liker: The Toyota Way, McGraw-Hill 2004. ISBN 0-07-139231-9

- Jeffrey K. Liker: Toyota Talent, McGraw-Hill

- James P. Womack, Daniel T. Jones: Lean Thinking, Free Press 2003. ISBN 0-7432-4927-5

- James P. Womack, Daniel T. Jones: Auf dem Weg zum perfekten Unternehmen (Lean Thinking), Heine 1998. ISBN 3-453-14182-2 (zur Zeit vergriffen, Neuauflage nicht geplant)

- James P. Womack, Daniel T. Jones, Daniel Roos: The Machine That Changed the World, Perennial 1991. ISBN 0-06-097417-6

- John Drew: Unternehmen Lean, Campus 2005 ISBN 3-593-37651-2

- Felix Gendo, Rolf Konschak: Mythos Lean Production, Verlag Betrieb & Wirtschaft ISBN 3-934194-00-1

- Freddy Ballé, Michael Ballé: The Gold Mine, Lean Enterprise Institue ISBN 0-9743225-6-3

- Helmut Becker: Phänomen Toyota, Springer Verlag Berlin, Dezember 2006, ISBN 3-540-29847-9

Magazines

- Toyotas Geheimnis, Wirtschaftswoche 20/2005

- Supply Chain: Das perfekte Logistiksystem, Harvard Business Manager 1/2005

- Management a la Toyota, Harvard Business Manager 8/2004

- Learning to lead at Toyota, Harvard Business Review, May 2004

- Triple A Supply Chain, Harvard Business Review, Oct 2004

- The lean service machine, Harvard Business Review, Oct 2003

- Decoding the DNA of the Toyota Production System, Harvard Business Review, Sep/Oct 1999

Weblinks

Quellen

- ↑ AP: Automotive Lean Production-Studie (24. Juli 2006)

- ↑ Richard J. Schonberger (1982) Japanese Manufacturing Techniques: Nine Hidden Lessons in Simplicity, New York: Free Press

- ↑ Monden (1983) Toyota Production System: Practical Approach to Production Management

- ↑ a b Robert W. Hall (1981) Driving the Productivity Machine: Production Planning and Control in Japan. Falls Church, VA: American Production and Inventory Control Society, Inc.

- ↑ Wallace J. Hopp and Mark L. Spearman (2000) Factory Physics: foundations of manufacturing management 2nd ed., McGraw-Hill Higher Education; ISBN 0-256-24795-1 (www.mhhe.com)

- ↑ a b c Robert Hayes (1981) Why Japanese Factories Work, Harvard Business Review, July-August, pp. 57-66.

- Ziel:

Wikimedia Foundation.