- Tassenstößel

-

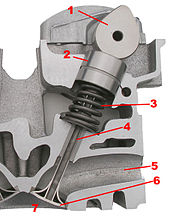

Tassenstößel sind Bauteile im Ventiltrieb von Verbrennungsmotoren und kommen bei oben liegenden Nockenwellen zum Einsatz. Sie sind das Bauteil zwischen Nockenwelle und Ventil, das die Kraft von der Nockenwelle auf das Ventil überträgt und dieses öffnet. Tassenstößel haben mehrere Aufgaben. Die wichtigste ist, die vom Nocken ausgehende Kraft in Längsrichtung des Ventils aufzunehmen und auf das Ventil zu übertragen, die Querkraft dabei jedoch zwingend vom Ventil fernzuhalten. Sie sind ein wesentliches Element des Ventiltriebs und somit für den Ladungswechsel des Motors verantwortlich. Als Erfinder des Tassenstößels gilt der Schweizer Konstrukteur Ernest Henry, der im Jahre 1919 diese bei dem Hersteller Établissements Ballot erstmals verbaute.[1]

Inhaltsverzeichnis

Arbeitsweise

Tassenstößel sind genau oberhalb der Ein- und Auslassventile von Verbrennungsmotoren in einer Führung im Zylinderkopf angeordnet, die ihre gleitende Bewegung in axialer Richtung des Ventils erlaubt. Sie nehmen dabei die von der Nockenwelle ausgehende Kraft in Richtung des Ventils auf und übertragen sie auf das Ventil. Der Nocken gleitet bei seiner Drehung auf der Stößeloberfläche, so dass Querkräfte senkrecht zum Ventilschaft zuverlässig ferngehalten werden. Geschlossen wird das Ventil im Anschluss an seine maximale Öffnung durch eine Ventilfeder.

Bauformen

Es gibt zwei Bauformen, die sich durch ihre konstruktionsbedingten Eigenschaften im Hinblick auf das Ventilspiel unterscheiden.

Bei der ursprünglichen Form des Tassenstößels wird das Ventilspiel im Rahmen der zyklisch durchgeführten Wartungsarbeiten überprüft und eingestellt. Hierzu ist im oberen Teil des Tassenstößels in einer Führung ein plangeschliffenes, kreisrundes Distanzplättchen aus gehärtetem Stahl eingefügt. Sollte sich das gemessene Ventilspiel außerhalb der Toleranz befinden, wird dieses Plättchen gegen eines mit anderer Stärke ausgetauscht. Für einen bestimmten Motor gibt es einen ganzen Satz solcher Plättchen, die zwischen – beispielsweise – 3 mm und 5 mm Stärke in einer Abstufung von 5/100 mm enthalten sind.

Stößel mit hydraulischem Ventilspielausgleich gibt es bereits seit den 1930er Jahren in den USA.[2] Zwischenzeitlich weisen nahezu alle amerikanischen Pkw-Motoren diese Technik auf. Auch in Europa setzte sich der hydraulische Ventilspielausgleich weitgehend durch. Dies geschah zunächst allerdings – wie in den USA – bei Motoren mit unten liegenden Nockenwellen. Nach Einführung des drehzahlfesteren Prinzips der obenliegenden Nockenwellen setzte sich zunächst der oben beschriebene starre Tassenstößel durch. Dieser wurde jedoch nach Einführung von Tassenstößeln mit hydraulischem Ventilspielausgleich (Hydrostößel) praktisch vollkommen verdrängt, abgesehen von Nischenanwendungen wie z. B. im Rennsport.

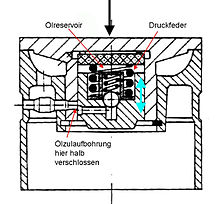

Dieser Stößel nimmt im Motorbetrieb über eine Bohrung Motoröl in ein Reservoir auf, wodurch die wirksame Bauhöhe zwischen Nockengrundkreis und Ventil sich solange ausdehnt, bis das vorhandene Ventilspiel zu Null wird. Wird durch den Nocken während des nächsten Zyklus' Kraft ausgeübt, verschließt sich der Zu-/Abfluss dieses Öls im Stößel und im weiteren Verlauf der Bewegung wird das Ventil spielfrei geöffnet. Dies gilt auch für den weiteren Motorbetrieb: Das Ventilspiel bleibt solange gleich Null, wie das Reservoir immer wieder neu dem Druck des Motoröls ausgesetzt ist und durch Leckage abgeflossenes Öl wieder aufgefüllt wird.

Nach Abstellen des Motors dauert es eine Zeit, die von der Viskosität des Öls abhängt, bis alle Stößel das aufgenommene Öl wieder abgegeben haben. Es ist dann wieder ein Spiel zwischen Stößel und Nockengrundkreis vorhanden, das während der ersten Umdrehungen nach dem nächsten Motorstart verschwindet.

Vor- und Nachteile

Der hydraulische Ventilspielausgleich in Tassenstößeln bringt einige für den Verbraucher gravierende Vorteile mit sich:

- Die Wartungsfreundlichkeit der Motoren wird durch Wegfall der Ventilspielkontrolle vergrößert.

- Durch Wegfall des Spiels während des Motorbetriebs werden in allen Temperaturbereichen und während der gesamten Motorlebensdauer die kinematisch vorgegebenen Steuerzeiten eingehalten.

- Durch die verringerten Stoßanregungen im Ventiltrieb werden die Lärmemissionen verringert.

Aber es gibt auch Nachteile:

- Der Ersatz des starren Stößels durch den Hydrostößel bedeutet den Ersatz einer sehr steifen Ventiltriebskomponente durch ein Bauteil, das eine um zwei Größenordnungen niedrigere Steifigkeit aufweist.[3]

- Nach Abstellen des Motors werden die hydraulischen Ausgleichselemente bei offenstehenden Ventilen verkürzt. Damit wird das akustische Verhalten nach dem nächsten Kaltstart negativ beeinflusst.

- Durch den ständigen Kontakt des Stößels mit dem Nocken – auch während der Grundkreisphase – werden die Reibung und damit der Kraftstoffverbrauch erhöht.

Literatur

- Peter Gerigk, Detlev Bruhn, Dietmar Danner: Kraftfahrzeugtechnik. 3. Auflage, Westermann Schulbuchverlag GmbH, Braunschweig, 2000, ISBN 3-14-221500-X

Einzelnachweise

- ↑ Ludwig Apfelbeck: Wege zum Hochleistungs-Viertaktmotor. Motorbuch Verlag. 1. Auflage 1978. ISBN 3-87943-578-2. S. 16

- ↑ Abell, R. F.: The Operation and Application on Hydraulic Valve Lifters, SAE-Paper 690347

- ↑ Maas, G.: Analyse des dynamischen Betriebsverhaltens von Ventiltrieben mit Hydrostößeln, Dissertation 1987, RWTH Aachen

Wikimedia Foundation.