- Ventilsteuerung

-

Eine Ventilsteuerung oder auch Ventiltrieb ist ein Mechanismus, der bei einem Hubkolbenmotor die Ventile und damit den Ladungswechsel durch Öffnen und Schließen der Lufteinlaß-und Abgasaustrittskanäle steuert.

Er wird in fast allen Viertaktmotoren verwendet – Ausnahmen wie der Schiebermotor sind selten. In Zweitaktmotoren dagegen werden überwiegend, in Wankelmotoren ausschließlich, keine Ventile, sondern die Kolben, Drehschieber oder Membranen zur Steuerung des Gaswechsels benutzt, außer bei großen Zweitaktdieselmotoren, die ein gesteuertes Auslaßventil haben.

Wesentliche konstruktive Unterschiede bestehen bei Nockenwellenanordnung und Ventilbetätigung, teils auch beim Nockenwellenantrieb, während die Ventile selbst überwiegend einheitlich aufgebaut sind.

Inhaltsverzeichnis

Bauarten

Die einzelnen Bauarten unterscheiden sich im mechanischen Aufwand und der Drehzahlfestigkeit. Bis auf wenige Ausnahmen (Pneumatik-, Hydraulik- und Magnetventile) werden die Ventile über eine oder mehrere von der Kurbelwelle angetriebene Nockenwellen geöffnet. Geschlossen werden sie durch Schraubenfedern, selten durch Torsionsfedern, Pneumatik oder eigene Mechanik (Desmodromik).

Nockenwellenanordnung

Nach Anordnung der Nockenwelle und Ventile wird unterschieden in SV-, IOE-, OHV- oder OHC-Bauweisen:

SV

Eine sehr einfache, heute nur noch bei Stromgeneratoren und Rasenmähern übliche Bauweise ist der SV-Motor (Side Valves, „seitliche Ventile“, auch „stehende Ventile“): Die Ventile stehen neben den Zylindern, werden über Stößel von der untenliegenden Nockenwelle angetrieben und öffnen nach oben in den Zylinderkopf hinein. Die Bauweise dieses Zylinderkopfs nennt man „Flathead“.

Der Zylinderkopf ist beim Seitenventiler nur ein einfacher Deckel. Der Zylinderblock ist im Gegenzug komplex, da er die Kolbenbohrung, die Gaskanäle und die Ventilführungen enthält. Der Gasstrom muss mehrmals die Richtung ändern, bis er im Zylinder angelangt ist und der Brennraum hat eine zerklüftete und große Oberfläche.

Dementsprechend ist diese Art der Ventilsteuerung nur für niedrige Drehzahlen und Verdichtungen geeignet. Vorteil ist die flache Bauweise des Motors und der einfache Guss des Zylinderkopfes.

IOE

Bei IOE-Motoren (Inlet Over Exhaust) werden stehende Ventile nur als Auslassventile verwendet, die Einlassventile sind hängend. Der Einlass liegt über dem Auslass, das Auslassventil ist seitlich stehend angeordnet (wie SV-Motor), das Einlassventil im Zylinderkopf hängend (wie OHV-Motor). Die Brennraumform ist etwas günstiger und bei alten Motoren mit ungesteuertem Einlass (Schnüffelventil) waren die Kosten kaum höher als bei SV-Motoren.

OHV

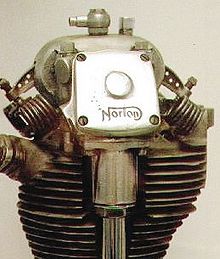

Beim OHV-Motor (Over Head Valves) hängen die Ventile im Zylinderkopf, die Nockenwelle liegt jedoch unten, im Kurbelgehäuse, und wird direkt über Zahnräder oder Kette von der Kurbelwelle angetrieben. Man spricht daher auch von „untenliegender Nockenwelle“. Die Ventile werden über Stößel, Stoßstangen und Kipphebel angetrieben. Diese Bauweise wurde im Pkw- und Motorradbau früher häufig verwendet, zum Beispiel beim VW Käfer, Motorrädern von BMW der älteren R-Serien, Moto Guzzi, Harley-Davidson und vielen amerikanischen V6- und V8-Motoren. Durch die relativ großen oszillierenden Massen ist der OHV-Motor weniger für hohe Drehzahlen geeignet.

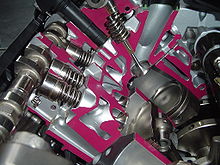

OHC / DOHC

Bei der heute am meisten verbreiteten OHC-Bauweise laufen die Nockenwellen oberhalb der Trennfläche zwischen Zylinderblock und Zylinderkopf und oberhalb des Verbrennungsraums (engl. OHC – Over Head Camshaft, auch SOHC – Single Over Head Camshaft). Hier werden die Ventile von der Nockenwelle entweder über a) Kipp- und Schlepphebel, b) direkt über Tassenstößel, c) Hebel und Tassenstößel oder d) Stößel, Stoßstangen und Hebel (wie bei OHV-Motoren) betätigt.

Bei Vierventil-Motoren werden meist zwei obenliegende Nockenwellen (engl. DOHC – Double OverHead Camshaft) je Zylinderreihe benutzt, eine steuert den Ventilhub der Einlassventile, die andere den der Auslassventile. Damit kann eine höhere Präzision und weniger Verschleiß bei günstiger Brennraumform erreicht werden.

CIH (Camshaft In Head) wird teils eine OHC-Variante genannt, bei der sich die Nockenwellen im Zylinderkopf relativ weit unten neben den Ventilschäften befinden.

Sonderfälle

Bei V-Motoren mit zentraler Nockenwelle für beide Zylinderreihen liegt diese oberhalb der Kurbelwelle im Zylinder-V (OHV), so bei vielen amerikanischen V8-Motoren. Ein Sonderfall ist bei V-Motoren mit gemeinsamer obenliegender Nockenwelle für beide Zylinderreihen (OHC) die Lage zwischen den Zylinderköpfen und oberhalb beider Trennflächen Zylinder/Zylinderkopf.

Ventilanordnung

Nach Anordnung der Ventile bei OHC- und OHV-Zylinderköpfen wird unterschieden in parallel hängende Ventile, V-förmig hängende Ventile und (teil-)radial hängende Ventile:

Parallel hängende Ventile

Bei einer obenliegenden Nockenwelle werden die parallel (in Reihe) hängenden Ventile direkt über Tassenstößel betätigt, bei einer untenliegenden Nockenwelle über Stößelstangen und einfache Kipphebel. Bei Ottomotoren wird diese Anordnung meist bei Zylinderköpfen mit Umkehrstrom-Spülung ausgeführt.

V-förmig hängende Ventile

Bei dieser Ventilanordnung bilden die in einem Winkel zueinander im Zylinderkopf hängenden Ventile ein V. Dies ergibt im Vergleich zu einem Zylinderkopf mit parallel hängenden Ventilen eine günstigere Brennraum-Form. Zylinderköpfe mit dieser Ventilanordnung haben Querstromspülung. Diese Anordnung kann sowohl für Zweiventil- als auch für Mehrventil-Motoren verwendet werden; ein solcher Zylinderkopf ist wegen der nicht nebeneinander liegenden Ein- und Auslass-Kanäle thermisch unempfindlicher als ein Zylinderkopf mit parallel hängenden Ventilen. Bei einem OHC-Zylinderkopf werden die Ventile über Schlepphebel oder Kipphebel betätigt; beim DOHC-Zylinderkopf meist direkt über Tassenstößel, seltener über kurze Schlepphebel.

Radial hängende Ventile

Bei dieser Ventilanordnung für einen Vierventil-Motor hängen die Ventile der Ein- und Auslassseite nicht jeweils parallel nebeneinander, sondern die Ventile gleicher Funktion sind untereinander in einem Winkel zueinander angeordnet, so dass die Ventilteller keinen dachförmigen Brennraum bilden (wie bei V-förmig hängenden Ventilen), sondern einen annähernd halbkugelförmigen Brennraum. Durch die Möglichkeit, in diesem Winkel zwischen den Auslass-Ventilen einen zusätzlichen Kühlmittel-Kanal anzuordnen, ist der Zylinderkopf mit radial hängenden Ventilen thermisch hoch belastbar. Außerdem können die Ventilöffnungen bei dieser Ventilanordnung größer sein als bei einem Zylinderkopf mit parallel hängenden Ventilen. Die jeweils schräg zueinander hängenden Ventile werden von einer Nockenwelle mit konisch geschliffenen Nocken oder über ebenfalls schräg angeordnete Schlepphebel betätigt; die direkte Betätigung erfordert jeweils eine Nockenwelle für Ein- und Auslassventile (DOHC). Bei Ventilbetätigung über Schlepphebel genügt eine Nockenwelle (z.B. Honda Radial Four Valve Combustion Chamber). Beispiele: Rolls-Royce Condor, Honda XR 500 R, Honda XL 600, aktuelle Motoren von MV Agusta

Eine Sonderform dieser Ventilanordnung ist der Radial-Diametral-Vierventiler von Ludwig Apfelbeck.

Ventilbetätigung

Ventiltrieb mit Tassenstößel:

Ventiltrieb mit Tassenstößel:

1. Nocken der Nockenwelle

2. Tassenstößel

3. Ventilfeder

4. Ventilschaft

5. Gaskanal zum Einlass (Frischgas) oder Auslass (Abgas)

6. Ventilteller, der den Brennraum (7) gegen den Ventilsitzring abdichtet

7. BrennraumNach Art der Ventilsteuerung wird unterschieden:

- Tassenstößel – hier betätigt der Nocken direkt einen Hohlzylinder, die „Tasse“, der über ein Einstellplättchen („Shim“) direkt auf den Ventilschaft drückt. Der Abstand zwischen Nocken und Ventil ist am geringsten, außerdem findet keine Kraftumlenkung durch Schlepp- oder Kipphebel statt, dadurch ist diese Bauart leicht, sehr steif und eignet sich damit für höchste Drehzahlen. Das Einstellplättchen ist in der Regel der Deckel des oben offenen Stößels. Diese Betätigungsart bietet auch die geringste Bauhöhe der Ventilsteuerung.

- Schlepphebel/Schwinghebel – zwischen Nocken und Ventil befindet sich ein Hebel, der in einer eigenen Achse gelagert ist. Vorteil: Das Ventilspiel lässt sich einfach einstellen; auch V-förmig hängende Ventile bei einem OHC-Motor können mit nur einer Nockenwelle gesteuert werden.

- Kipphebel – funktionieren ähnlich einem Schwinghebel. Der Kipphebel ist zweiarmig. Die Kippachse befindet sich zwischen der Nockenwelle (oder Stößel) auf der einen Seite und dem Ventil auf der anderen Seite. CIH-Motoren können mit einem verstellbaren Stößel zwischen Nocken und Kipphebel zum Ventilspielausgleich ausgestattet sein (selten). Im Normalfall betätigt die Nockenwelle einen starren Stößel und das Ventilspiel wird über eine Schraube am Kipphebel eingestellt. Bei einer obenliegenden Nockenwelle wird das Ventilspiel über die Lagerung des Kipphebels eingestellt indem der Drehpunkt, also die Kippachse, verschoben oder mit einem (Exzenter) verdreht wird. Außer dem Ventilspiel verändert sich auch die Länge des Hebelarms wodurch der Ventilhub etwas verändert wird (Hebelgesetz).

-

Bei der Desmodromik (Ducati-Motorräder) werden die Ventile über Schlepphebel geöffnet, jedoch nicht über eine Feder, sondern über einen zusätzlichen Schließnocken der Nockenwelle und Schließhebel geschlossen. Diese Bauart ist besonders leichtgängig, da keine Federkraft von der Nocke zu überwinden ist, damit ebenfalls für hohe Drehzahlen geeignet. Das Ventilspiel muss jedoch für das Öffnen und für das Schließen separat eingestellt werden. Eine schwache zusätzliche Ventilfeder zum Schließen erlaubt ein Starten des Motors; ohne sie wäre bei kaltem Motor keine Kompression vorhanden. Bei formschlüssiger desmodromischer Ventilbetätigung dient derselbe Nocken zum Öffnen und Schließen.

Desmodromik

Desmodromik

Auswahlkriterien

Die Auswahl des Ventiltriebes seitens des Konstrukteurs hängt von verschiedenen Kriterien ab:

- Anzahl der zu betätigenden Ventile: Will man einen Vierventil-Motor mit nur einer Nockenwelle ausrüsten, so können nicht alle Ventile direkt über Tassenstößel betätigt werden, daher werden oft zwei Nockenwellen eingesetzt. Sinngemäß gilt dies auch für Fünfventiler mit zwei Nockenwellen.

- Position der Zündkerzen und Einspritzdüsen im Zylinderkopf

- Maximale Drehzahl des Motors: zirka 65–150/min bei Schiffsdieseln (Langsamläufer), zirka 3500/min bei Lkw-Dieseln, zirka 6000–8000/min bei Pkw-Ottomotoren, bis 17.000/min bei Motorradmotoren, bis 20.000/min bei Formel-1- und Viertakt-Motorrad-Rennmotoren.

Nockenwellen-Antrieb

Für die Übertragung der Rotationsbewegung von der Kurbelwelle zur (obenliegenden) Nockenwelle gibt es verschiedene Möglichkeiten. Weit verbreitet sind Steuerkette oder Zahnriemen. Andere Möglichkeiten sind Stirnräder oder (vor allem bei älteren Motorrädern) die Königswelle sowie der Antrieb mit einem Paar von Schubstangen. Bei diesen Antriebsarten ist vorausgesetzt, dass die Nockenwelle parallel zur Kurbelwelle angeordnet ist, was die vorherrschende Bauweise ist. Prinzipbedingt dreht die Nockenwelle eines Viertaktmotors stets mit der halben Kurbelwellendrehzahl – abgesehen von Viertakt-Sternmotoren, Näheres siehe dort.

Vor dem Hintergrund steigender Benzinpreise setzen die Automobilhersteller zunehmend auf Nockenwellenverstellung. Hier werden drehzahlabhängig durch Verstellen der Nockenwelle die Steuerzeiten der Einlass-, teils auch der Auslassventile, geändert. Damit lässt sich die Füllung des Zylinders und damit der Wirkungsgrad des Motors in einem breiteren Drehzahlbereich verbessern. Eine weitere Optimierung ist durch die angepasste Veränderung des Ventilhubs möglich, womit ggf. auch die Drosselklappe überflüssig wird, so bei der Valvetronic von BMW.

Bei Sternmotoren werden wegen der abweichenden Form die Steuerwellen als „Nockentrommel“, „Nockenring“ oder „Nockenscheibe“ bezeichnet. Sie laufen meist koaxial mit der Kurbelwelle, so dass als Antrieb nur Zahnräder in Betracht kommen.

Üblicherweise sind die Nocken auf einer Nockenwelle so angeordnet, dass die Verstellbewegung radial zur rotierenden Welle erfolgt; dabei verlaufen die Nockenkonturen meist parallel zur Welle, der Stößel steht senkrecht zu ihr. Von Ludwig Apfelbeck sind jedoch auch Motoren mit angeschrägten Nocken konstruiert worden, bei denen die Stößel andere Winkel zur Nockenwelle einnehmen können. In einigen Sport-Motorrad-Motoren werden wiederum konisch geschliffene Nocken eingesetzt.

Selten sind Konstruktionen, bei denen die Ventilsteuerungsbewegung axial in Richtung der Nockenwellen erfolgt, so bei einigen der britischen Chater-Lea-Motorräder und bei Konstruktionen von Richard Küchen. Die Nocken betätigen dabei drehbar gelagerte Hebel.

Grundsätzlich ist zur Ventilsteuerung keine rotierende Nockenwelle notwendig – die zeitgesteuerte Betätigung von Stößeln ist auch mit Nockenwellen, die nur um weniger als eine volle Umdrehung hin und zurück drehen, oder mit translatorisch bewegten „Nockenbahnen“ möglich. Eine solche Bauweise wurde aber in der Serie noch nicht verwendet. Ventile können weiterhin auch mittels Hydraulik, Pneumatik oder elektromagnetisch bedient werden, so bei hochdrehenden Rennmotoren, etwa in der Formel 1.

Ventil

Zur Steuerung des Ladungswechsels im Verbrennungsmotor werden bei Viertaktmotoren fast ausschließlich und bei Zweitaktmotoren teilweise Tellerhubventile verwendet. Das Ventil besteht aus dem Ventilteller, der den Ein- oder Auslass-Kanal im geschlossenen Zustand gegen den passend geschliffenen oder gedrehten Ventilsitz im Zylinderkopf abdichtet. Der Ventilteller geht parabelförmig in den Ventilschaft über, um den vorbeiströmenden Gasen möglichst geringen Widerstand zu bieten. Der Ventilschaft ist ein langer, dünner Zylinder, der fest mit dem Teller verbunden ist.

Aufgaben, Beanspruchungen und Konstruktion von Ventilen

Ventile sind thermisch und mechanisch hoch beanspruchte Bauteile, die zusätzlich noch korrosiven Einflüssen ausgesetzt sind. Die mechanischen Beanspruchungen entstehen infolge Durchbiegung des Ventiltellers unter Zünddruck und durch hartes Aufsetzen beim Schließen (Stoß). Durch entsprechende Stärke und Formgebung des Tellers sind diese Spannungen beeinflussbar.

Die Ventile nehmen vom Verbrennungsraum her mit großer Oberfläche Wärme auf. Das Auslassventil wird während des Öffnens auch durch die ausströmenden heißen Abgase auf der Oberseite beheizt. Im Ventil fließt die Wärme vor allem zum Ventilsitz, ein kleinerer Teil über den Schaft zur Ventilführung. Einlassventile erreichen Temperaturen von 300°C bis 500°C, Auslassventile 600°C bis 800°C [1]. Wenn die Dichtung am Ventilsitz während der Verbrennungsphase nicht einwandfrei ist, entstehen örtliche Überhitzungen und Anschmelzungen, die zum Versagen des Ventils führen.

Zur Verbesserung der Wärmeleitung durch den Schaft wird dieser für besonders hohe Anforderungen hohl ausgeführt und mit Natrium gefüllt. Die Bewegungen des bei Temperaturen über 97,5°C flüssigen Natriums verstärkt den Wärmetransport. So können die Ventiltemperaturen um bis zu 100°C abgesenkt werden. Zur Verminderung des Verschleißes kann der Sitz durch Aufschweißen von Stellit -einer speziellen Hartmetalllegierung- gepanzert sein.

Der Werkstoff des Ventils muss hohe Warmfestigkeit und Zunderbeständigkeit haben. Dafür wurden besondere Stähle entwickelt. Neben Stahl werden bei hochdrehenden Motoren teils leichtere Titan-Legierungen eingesetzt.

Aus Verschleißgründen werden oft in die Zylinderköpfe Ventilsitzringe eingebaut. Im Zuge der Technischen Weiterentwicklung werden an diese stetig wachsende Ansprüche bezüglich der Bauart, des Materials, der Präzision und der Leistungsstabilität gestellt.

Im Schleudergussverfahren werden unter anderem die Ventilsitzringe im Ein- und Auslassbereich für Großdieselmotoren (Antriebsaggregate für Schiffe und stationäre Stromgeneratoren) hergestellt. Die hierzu verwendeten Werkstoffe (Nickel- Basis- Legierungen, warmfeste ferritische Stähle sowie anwendungsspezifische Werkstoffe) bieten nicht nur einen optimale Temperaturbelastung bis 400°C. sondern auch eine hohe Verschleiß,- und Korrosionsbeständigkeit bei Einsatz von unterschiedlichen Brennstoffen wie Schweröl, Diesel, schwefelfreie Treibstoffe und Gas.

Bei Leichtmetallzylinderköpfen muss in jedem Fall ein Sitzring vorgesehen werden (legierter Schleuderguss, in Sonderfällen auch Gusseisen mit einem Wärmeausdehnungskoeffizienten in der Höhe von Leichtmetall). Bei hochbeanspruchten Motoren werden insbesondere für die Auslassventile Sitzringe aus legiertem Schleuderguss auch Grauguss-Zylinderköpfen verwendet. Die Ventilsitzringe werden eingepresst oder eingeschrumpft. Durch die Kombination geeigneter Werkstoffe wird eine Kontaktverschweißung zwischen Ventilteller und Ventilsitzring vermieden und somit Fressschäden vorgebeugt. Zunächst wurden Ventilsitzringe nur in Gasmotoren und Motoren mit Aluminiumzylinderkopf verwendet, da sich bei Ottomotoren früher durch verbleites Benzin eine Schutzschicht zwischen Ventilteller und Zylinderkopf bildete und so die Kontaktverschweißung verhinderte. Bei Dieselmotoren übernimmt der Ruß diese Aufgabe. Festbrennen von Ventiltellern in ihren Sitzen wird auch durch Verdrehvorrichtungen vorgebeugt.

Der Teller des Einlassventils hat meist einen größeren Durchmesser als der des Auslassventils, da auf diese Weise die Leistungsausbeute bei gegebenem Brennraumdurchmesser am höchsten ist. Der Schaft wiederum ist beim Auslassventil dicker, um den Wärmetransport zu fördern. Die Wärme wird weiter an die Ventilführung abgegeben, die wiederum vom Zylinderkopf aufgenommen wird, der meist durch Kühlwasser, selten durch Luft gekühlt wird.

Ventilbetätigung

Direkte Betätigung

Bei der direkten Betätigung wird das Ventil direkt durch die obenliegende Nockenwelle geöffnet, geschlossen wird es von der Ventilfeder. Diese überträgt die Federkraft über den Federteller, der durch zwei Ventilkeile, die in eine Ringnut am oberen Ventilschaft eingreifen, gehalten wird. Zwischen Nocken und Ventilschaft ist als Übertragungsglied ein Tassenstößel angeordnet, auf dem der Nocken während der Betätigung gleitend abrollt. Er muss die entstehenden Querkräfte vom Ventilschaft fernhalten. Der Stößeldurchmesser ist durch die maximale Stößelgeschwindigkeit festgelegt, die Nockenbreite wird durch die Flächenpressung zwischen Nockenwelle und Stößel bestimmt. Da Nocken und Stößel unter hoher Flächenpressung aufeinander gleiten müssen, ist die Werkstoffpaarung wichtig. Gehärteter Stahl und Grauguss sind gut geeignet. Zur Vermeidung ungleichmäßigen Verschleißes lässt man den Stößel oft um seine Achse drehen. Dazu wird er seitlich gegen die Nockenmitte um 1 bis 3 mm versetzt. Neben den starren Stößeln, bei denen das Ventilspiel durch Einlage von Plättchen unterschiedlicher Dicke (1/10mm-Abstufung) eingestellt wird, gibt es auch Stößel mit automatischer Spielnachstellung, sogenannte Hydrostößel.

Betätigung über Schlepp- oder Kipphebel

Kipphebel sind ein Relikt der Motoren mit untenliegender Nockenwelle, hier wurden sie von Stoßstangen als Übertragungsglied angetrieben. Aber auch bei obenliegender Nockenwelle finden sie Verwendung, insbesondere dann, wenn die Ventile im Brennraum V-förmig angeordnet sind. Am Drehpunkt des Kipphebels ergibt sich eine hohe Auflagekraft, so dass die Lagerung besonders steif ausgelegt werden muss. Für das Kipphebelverhältnis i=l2/l1 werden im Allgemeinen Werte zwischen 1 und 1,3 angestrebt als Kompromiss zwischen niedriger Flächenpressung am Stößel, geringer bewegter Masse und hoher Steifigkeit. Die Kraft des Kipphebels soll möglichst axial auf den Ventilschaft übertragen werden, um eine Seitenkraft auf den Ventilschaft zu vermeiden. Kipphebel werden meist gegossen oder geschmiedet. Billige Varianten bestehen aus tiefgezogenem Blech, diese sind jedoch weniger steif. Vorteilhaft ist eine Einstellung des Ventilspiels an der ruhenden Hebellagerung, jedoch sitzt die Einstellschraube bei geschmiedeten Hebeln normalerweise gegenüber, wodurch die bewegte Masse des Ventiltriebs zunimmt. Schlepphebel (oder: Schwinghebel) sind wesentlich kleineren Kräften ausgesetzt als Kipphebel. Änderungen im Auflagerpunkt haben geringeren Einfluss auf die Kinematik. Beim Schlepphebel ist der Einbau eines hydraulischen Ventilspielausgleichs in die Hebellagerung eine sehr geschickte konstruktive Lösung, die wenig Platz beansprucht die Gesamtelastizität nur wenig ändert und daher gegenüber anderen Lösungen oft bevorzugt wird.

Ventilspiel

Im Betrieb erwärmtes Metall dehnt sich aus, sodass das Ventil länger wird. Dadurch kann es vorkommen, dass es nicht mehr vollständig schließt. Auch wenn der Ventilsitz schneller verschleißt als der Nocken, kann das Ventil nicht mehr vollständig schließen.

Dann droht das Verbrennen des Ventilsitzes oder des Ventiltellers, da die heißen Verbrennungsgase am nicht ganz geschlossenen Ventil vorbeiströmen und es kaum noch Wärme an den Zylinderkopf ableiten kann. Wegen der durchströmenden Gase tritt zudem ein Leistungsverlust auf. (Hintergrund ist, dass bei geschlossenem Ventil die Verbrennungsgase Arbeit leisten müssen und ihre thermische Energie teilweise in mechanische Energie umwandeln. Wenn das Ventil undicht ist, steckt die thermische Energie noch im Gas, was zu höheren Temperaturen und der Schädigung des Ventils führt.)

Um ein sicheres Schließen des Ventils unter allen Betriebsbedingungen sicherzustellen, wird ein Ventilspiel vorgesehen – ein kleiner Abstand irgendwo im Ventiltrieb. Dieser Abstand verringert sich mit Erreichen der Betriebstemperatur, soll aber nicht Null werden. Zu großes Spiel bewirkt wiederum Leistungsverlust, starke Geräuschentwicklung und Verschleiß des Ventiltriebs.

Die Hersteller geben daher einen Bereich für das Ventilspiel an, im Bereich einiger Hundertstel- bis Zehntelmillimeter, meist bezogen auf den kalten Motor. Das Ventilspiel soll in regelmäßigen Wartungsintervallen (nach Kilometerleistung, teils auch Betriebsstunden) kontrolliert und ggf. nachgestellt werden, falls der Motor keinen automatischen Ventilspiel-Ausgleich hat.

Das Spiel wird meist mit Fühlerblattlehren gemessen und dann je nach Bauart unterschiedlich eingestellt: Bei Kipphebeln, die von Stoßstangen betätigt werden, befindet sich in den Hebeln häufig eine gekonterte Schraube, an der die Einstellung vorgenommen werden kann. Bei anderen Konstruktionen wird der Drehpunkt der Hebel verstellt. Tassenstößel haben dagegen gehärtete Einlegeplättchen („Shims“), die zwischen Stößel und Nocken bzw. Stößel und Ventilschaft platziert werden. Diese sind in feinen Abstufungen der Dicke erhältlich und werden bei notwendiger Korrektur ausgetauscht.

Viele neuere Motoren haben Hydrostößel, bei denen kein Ventilspiel mehr nötig ist. Die regelmäßige Wartung entfällt dann, allerdings verschleißen die Hydrostößel selbst und verursachen nach hoher Laufzeit ggf. Klappern und Leistungsverlust. Hydraulische Ventilspieleinstellungen können auch innerhalb von Hebeln oder zum Anheben des Hebellagerpunktes („Hydrolifter“) konstruiert sein.

Literatur

- Hans-Hermann Braess, Ulrich Seiffert: Vieweg Handbuch Kraftfahrzeugtechnik. 2. Auflage, Friedrich Vieweg & Sohn Verlagsgesellschaft mbH, Braunschweig/Wiesbaden 2001, ISBN 3-528-13114-4

- Hans Jörg Leyhausen: Die Meisterprüfung im Kfz-Handwerk Teil 1. 12. Auflage, Vogel Buchverlag, Würzburg 1991, ISBN 3-8023-0857-3

- Wilfried Staudt: Handbuch Fahrzeugtechnik Band 2. 1. Auflage, Bildungsverlag EINS, Troisdorf 2005, ISBN 3-427-04522-6

- Max Bohner, Richard Fischer, Rolf Gscheidle: Fachkunde Kraftfahrzeugtechnik. 27. Auflage, Verlag Europa-Lehrmittel, Haan-Gruiten 2001, ISBN 3-8085-2067-1

Einzelnachweise

- ↑ Prof. Dr. techn. Franz Pischinger: Verbrennungsmotoren, Vorlesungsumdruck Band I; RWTH Aachen, 1987

Siehe auch

- Nockenwellenverstellung

- Schnüffelventil

- SV-Ventilsteuerung zur Historie

- Themenliste Fahrzeugtechnik

Wikimedia Foundation.