- Tubularer Linearmotor

-

Unter einem tubularen Linearmotor oder polysolenoiden Linearmotor versteht man einen elektrischen Direktantrieb, bei dem die lineare Bewegung direkt aufgrund der elektromagnetischen Kraftentfaltung erzeugt wird. Das heißt, die translatorische Bewegung wird nicht durch eine mechanische Umwandlung über eine Spindel, Riemen oder Kurvenscheibe erzeugt, sondern basiert direkt auf den elektromagnetischen Kräften. Grundsätzlich können derartige Motoren sowohl nach dem Lorenzkraftprinzip wie auch nach dem Maxwellkraftprinzip aufgebaut werden und gehören zu der Gattung der Linearmotoren. Tubulare Linearmotoren gehören zur Gruppe der Linearmotoren, wobei der Unterschied zu den flachen oder U-förmigen Linearmotoren darin besteht, dass die Erregerwicklung des Stators die Magnete im stabförmigen Läufer kreisförmig (tubular) umfassen. Konstruktiv gesehen entsteht so ein Antriebselement, das Ähnlichkeiten zu einem pneumatischen oder hydraulischen Zylinder aufweist.

Geschichte

Linearmotor von Charles Wheatstone von 1854

Linearmotor von Charles Wheatstone von 1854

Bereits 1845 stellte Charles Wheatstone den ersten Linearmotor der Öffentlichkeit vor. Dieser war als flacher Linearmotor aufgebaut und diente primär der Erforschung der elektromagnetischen Zusammenhänge. Prof. Jacobi (St. Petersburg) stellte ebenfalls einen frühen Linearmotor vor, der als Ersatz für Dampfzylinder eingesetzt wurde und über einen Mechanismus eine Drehbewegung erzeugte. Das Buch A History of Linear Motors von Eric Laithwaite (ISBN 0-333-39928-5) beschreibt ausführlich die Geschichte des Linearmotors. Im Gegensatz zu rotativen Elektromotoren, welche beliebig lange in eine Richtung drehen können, haben Linearmotoren mit Ausnahme des Bahnbereich immer einen begrenzten Hub. Erst mit dem Aufkommen der Transistortechnik wurde es möglich, Elektromotoren und speziell Linearmotoren auf zuverlässige Art anzusteuern, das heißt in ihrer Bewegung zu kontrollieren. Diese unter dem Begriff der Servomotoren eingeführte Technik verhalf den Linearmotoren ab ca. 1970 allmählich zum Durchbruch. Anfangs wurden Linearmotoren vor allen im sogenannten High-End-Bereich wie der Halbleiterfertigung oder Werkzeugmaschinen eingesetzt, zumal die dabei eingesetzten flachen Linearmotoren einen nicht zu unterschätzenden konstruktiven Zusatzaufwand in Form von Lagerung und Sensorik verursachten. In den achtziger Jahren tauchten erste tubulare Linearmotoren mit externer Sensorik und Lagerung auf dem Markt auf. Einen weiteren Meilenstein setzten die industriellen tubularen Linearmotoren (industrial linear motor) mit integrierter Lagerung und Positionssensorik, die seit ca. 1996 verfügbar sind.

Technik

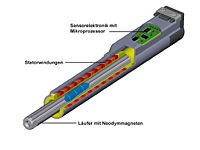

In der modernen Servomotortechnik hat sich die Verwendung von Seltenerden-Magneten für die Erzeugung des Flusses allgemein durchgesetzt. Bei einem tubularen Linearmotor befinden sich die Magnete (meist Neodymmagnete) in einem nichtmagnetischen Stahlrohr. Die einzelnen Magnete (Scheiben- oder Ringmagnete) werden gegenpolig in dieses Präzisionsstahlrohr eingefügt, so dass auf der Außenseite des Stahlrohres eine Nord-Süd-Nord-Süd Feldanordnung entsteht. Der Stator besteht aus einem Eisenrohr, das als Rückschluss für den magnetischen Fluss dient. Innerhalb des Eisenrohres befinden sich die Wicklungen, die typischerweise als Zwei- oder Dreiphasenwicklungen ausgeführt werden. Die Wicklungen selber werden auf einen Wicklungsträger aufgebracht, der zugleich die Funktion eines Gleitlagers besitzt. Damit kann in vielen Fällen auf eine zusätzliche Führung verzichtet werden, oder es entfällt zumindest die aufwendige Ausrichtung zwischen Läufer und Stator. Da die magnetischen Anziehungskräfte zwischen Läufer und Stator bzw. dem Eisenrückschluss sich radial kompensieren, entsteht gegenüber den flachen oder U-förmigen Linearmotoren zudem eine sehr viel geringere Lagerbelastung. Gegenüber einer einfachen Lagerung der Läufers an beiden Enden des Stators besitzt die integrierte Lagerung über die ganze Länge des Stators den Vorteil, dass der Läufer kürzer gewählt werden kann und die Belastung des Gleitlagers aufgrund der großen Auflagefläche bedeutend geringer ist, so dass daraus eine entsprechend längere Lebensdauer resultiert. Moderne industrielle tubulare Linearmotoren können je nach Anwendung mehrere Milliarden Hübe ausführen. In der Mitte des Stators befinden sich sogenannte Hall-Effekt-Sensoren, die die magnetischen Feldlinien der Magnete im Läufer erfassen. Mit einer sogenannten Sinus-Cosinus-Auswertung lässt sich aufgrund dieser Felderfassung die relative Position zwischen Läufer und Stator bestimmen. Eine zusätzliche externe Sensorik in Form eines Glasmaßstabes oder eines Magnetbandes wird nur dann benötigt, wenn extreme Genauigkeitsanforderungen unterhalb von ca 0,05 mm gefordert werden. Neben den Wicklungen und den Positionssensoren befindet sich bei modernen tubularen Linearmotoren ein Mikrocontroller im Stator. Dieser dient zur seriellen Kommunikation mit der Ansteuerelektronik, so dass im Betrieb weitere relevante Daten wie etwa die Temperatur in verschiedenen Bereiches des Stators, oder allgemeine Informationen, die zu einem Condition-Monitoring gehören, ausgetauscht werden können. Angesteuert werden Linearmotoren durch Controller mit PWM-Modulation und Positionsregelkreisen, wie sie von rotativen Servomotoren her bekannt sind. Allerdings bedingt die spezielle Topologie von Linearmotoren einige zusätzliche Funktionen auf dem Controller, sofern ein Optimum an Leistung erzielt werden soll. Derartige Controller für Linearmotoren werden typischerweise mittels Feldbus-Schnittstellen wie Profibus, DeviceNet, CanOpen oder ETHERNET an die übergeordnete Steuerung (SPS, PC) angeschlossen.

Anwendungen

Aufgrund ihres einfachen und verschleißfreien Prinzips sind (tubulare) Linearmotoren ideal für den Einsatz in der rauen industriellen Umgebung. Darüber hinaus gibt es vergleichsweise sehr teure aber höchsteffiziente und -leistungsfähige Varianten mit Hochtemperatursupraleiter-Technologie.

Wegen der vergleichsweise weit weniger aufwändigen, herkömmlichen Lineartechnik, in der nach wie vor einfache Pneumatik- und Hydraulikzylinder dominieren, sind tubulare Linearmotoren aber ein Nischenprodukt.

Typische Anwendungen finden sich zunehmend in Verpackungsmaschinen, Textilmaschinen, Test- und Prüfeinrichtungen, Handlingbereich sowie im Sondermaschinenbau aller Art.

Wikimedia Foundation.