- Central Tejo (Funktionsbeschreibung)

-

Das Grundprinzip einer Dampfkraftzentrale ist relativ einfach: die Verfeuerung von Brennstoff setzt Hitze frei, die Wasser vom flüssigen Zustand in Dampf verwandelt. Dieser treibt die Turbinen an, die wiederum, an den Wechselstromgenerator gekoppelt, elektrische Energie erzeugen.

Aufgrund der damaligen Umstände war die Stromerzeugung in der “Central Tejo” jedoch nicht ganz so unproblematisch. Man benötigte, unter anderem, ein komplexes internes Umlaufsystem für Wasser und Zuluft, wie auch für die Aufbereitung des fossilen Brennmaterials, was im Fall dieses Kraftwerks hauptsächlich aus Kohle bestand.

Inhaltsverzeichnis

Kohle

Die mit Kohle beladenen Frachter stammten groβteils aus Groβbritannien, fuhren flussaufwärts und legten direkt auf Höhe der Dampfkraftzentrale an; über schmale Stege zwischen Schiff und Kai wurde die Kohle entladen und im Kohlelager “Praça do Carvão” auf verschiedene Haufen gestapelt. Hier begann der eigentliche Produktionsvorgang.

In Förderwagen wurde die Kohle von den Lagerhalden bis zum Sieb und der Kohlemühle des Feuerungssystems geschoben. Eine Art Schaufelradsystem beförderte sie hinauf in die Mischsilos. Dort lagerten verschiedene Kohlearten, damit die Brennmaterialmischung für eine ideale Feuerung der Kessel abgestimmt werden konnte.

Gut gemischt ging es dann per Hebeschaufeln weiter nach oben bis zur Förderanlage des Feuerungssytems oberhalb des Brennerraums. Von hier fällt die Kohle in die Schürvorrichtung und durch Schüttrohre auf den Wanderrost im Innern des Kessels, wo sie langsam zu brennen beginnt und Temperaturen von ungefähr 1200 C erreicht.

Die Kreisprozesse des Dampfkessels

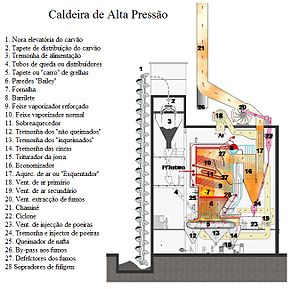

Der Dampfkessel besteht grundsätzlich aus drei Kreisprozessen: Wasser-Dampf, Luft-Rauch und Asche. Die Funktionen jedes dieser Zyklen sind essentiell für den Gesamtablauf, wobei sie sich gegenseitig ergänzen. Die Aufgabe des Kreisprozesses Wasser-Dampf ist es, das Wasser von seinem flüssigen Zustand in Dampf zu verwandeln; die ideale Nutzung des Kreisprozesses Luft-Rauch beeinflusst die Rentabilität des Kessels; schließlich das Abteil Asche, wo nicht nur die durch Verbrennung erzeugte Asche, sondern auch noch unverbrannte Kohlenreste entsorgt werden.

Das für die Dampferzeugung nötige Wasser wird aufbereitet und fliesst durch ein geschlossenes Leitungssystem durch den Vorwärmer von hinten in den Speisewasserbehälter, die Trommel (port.: „Barrilete“), oberhalb des Kessels. Sie gilt als Verbindungsglied, da sie gleichzeitig Wasser und Dampf speichert. Von dort aus rinnt das Wasser auf der Innenseite der Brennkammer nach unten, in den sogenannten ''Bailey'' Wänden des Wasserrohrkessels. Aus Gusseisen, sind diese so konzipiert, daβ sie die Hitze konstant halten, während das in vielen vertikalen Rohren zirkulierende Wasser verdampft. Diese Mischung von Dampf und Wasser steigt erneut zur Trommel, von wo der Dampf zum Überhitzer strömt, einer Gruppe von Rohren, ebenfalls im Innern der Brennkammer. Der hohe Druck (38 kg/cm² und 450˚ C im Höchstdruckmoment) setzt den feuchten Dampf in trockenen um. So kann er den Dampfturbinen im Maschinenhaus zugeleitet werden.

Luftzufuhr ist für die Kohlefeuerung ebenso wichtig wie Wasser und Wasserdampf. Der Hauptteil des Saugzuggebläses befindet sich auf der Rückseite des Kessels; um die hohen Temperaturen der austretenden Warmluft zu nutzen, wird diese durch ein Vorabsaugrohr zum Luftvorwärmer geblasen und von hier durch einen Ventilator zum Wanderrost geleitet, um dort die Flammen anzufachen. Der erzeugte Rauch wird von Rauchabzügen durch die Schornsteine ausgestossen, vorher jedoch die Restwärme zur Feuerung abgeleitet und gefiltert, um die Schadstoffe zu reduzieren.

Der letzte Stoffkreislauf, der der Asche, spielt sich unter dem Dampfkessel ab. Hier befinden sich jeweils drei V-förmige Behälter zum Abfangen der unverbrannten Kohle, der nur teilweise verbrannten und der Kohlenasche. Die Wanne unter den Fallrohren, d.h. am Anfang des Brennrostes, sammelt jene Kohlestücke, die bei der Einspeisung das Band verfehlen; die mittlere die halb verkohlten, die durch Vibrationen des Dampfkessels vom Wanderrost fallen; das so wiedergewonnene Brennmaterial kommt zurück zum Lagerplatz und wird erneut in das Speisungssystem integriert. Der dritte und letzte Aschetrichter, unter dem Kesselrostende, war mit einem Schredder ausgestattet, der Wasser untermischte, um die Kohleasche abzukühlen und zu erweichen. In Waggons wurde diese dann nach drauβen auf den Kohlelagerplatz zum Aschedepot gekarrt.

Wasseraufbereitung

Wie schon erwähnt, wird den Dampfkesseln in einem geschlossenen Leitungssystem nur Reinwasser zugeführt; entgegen der naheliegenden Annahme, in der Zentrale würde Flusswasser vom Tagus für die Verdampfung verwendet, wird Leitungswasser aus dem städtischen Versorgungsnetz (wie auch von einem Bohrbrunnen auf dem Gelände des Kraftwerks) verbraucht. Vom riesigen Depot auf dem Hochdruckkesselhaus, dem sogenannten „Castelo de Água“ (= Wasserschloss), wo das Wasser gespeichert wird, kommt es in das Wasserhaus „Sala de Água“. Hier werden drei Vorgänge durchgeführt: die Wasseraufbereitung, das Vorwärmen und das Pumpen.

Die Behandlung des Wassers ist von ganz entscheidender Bedeutung, zumal dessen Unreinheiten, schädliche Inhaltsstoffe sowie darin gelöste Gase zu Korrosion und Lecks in Leitungen und Turbinen, wie auch zur Oxidation der Rohre führen. Außerdem können Ablagerungen und Bildung von Kesselstein an Eisen und Stahl die Anlage beschädigen und die Effizienz des Kraftwerks mindern. Deshalb muβ alles für das Kraftwerk bestimmte Wasser vorher im Labor untersucht und einem komplexen Aufbereitungs- und Vorbehandlungsprozeβ unterzogen werden, u.a. Klären, Filtern, chemische Abgasung usw. vor seiner Speisung in das System in Form von purem H2O.

Um den Wirkungsgrad der Verfeuerung zu steigern, wird das so aufbereitete Wasser noch vorgewärmt. Dafür nutzt man den zurückgewonnenen Turbinenabdampf. Bei diesem Wärmeaustausch im Vorwärmer ergeben sich Temperaturen von bis zu 130˚C. Anschlieβend muss das Reinwasser nur noch unter einen bestimmten Druck gesetzt werden, bevor es in den Dampfkessel gespeist werden kann. Das übernehmen die Pumpen im Wasserraum mit einem Druck von 52kg/cm², ausreichend, um den Gegendruck der Kesseltrommel zu überwinden.

Turbogeneratoren

Der erzeugte Heiβdampf strömt unter Hochdruck (38 kg/cm²) zum Turbo-Wechselstrom-Aggregat, wobei er die aufgenommene Energie in Form von Bewegungsenergie an die Dampfturbine abgibt, und die Energie wiederum vom angekoppelten Generator in Elektrische Energie gewandelt wird. Ein Turbogeneratorsatz besteht aus einer Turbine und einem Wechselstromgenerator, daher der Name Turbogenerator. Die Turbine verfügt über acht Räder mit zwei Schaufelkränzen, sowie weitere sieben mit jeweils nur einem Kranz. Durch das Einlassventil gelangt der Kesseldampf in das Verteilerdepot im Turbinengehäuse. Durch die von Einspritzdüsen gesteuerte Öffnung fließt er von hier weiter durch das Venturi-Rohr und erreicht den ersten Radkranz mit ausreichend Energie, um die Turbine auf 3000 rpm zu beschleunigen. Bei den folgenden Rädern sinkt der Druck des Dampfes allmählich, um sich dem Kondensator anzugleichen, bei jedoch konstanter Strömungsgeschwindigkeit.

So werden die Turbinenräder in Bewegung gesetzt, die ihrerseits über ein Triebwerk den Wechselstromgenerator zum Drehen bringen und dadurch elektrische Energie zur Verteilung an die Verbraucher, aber auch für den Eigenbedarf der Zentrale erzeugen. Der sternförmig gespulte Wechselstromerzeuger erbringt 10.500V Dreiphasenstrom mit einer Frequenz von 50 Schwingungen je Sekunde (Hz). Der Erregerstrom des Generators wird von einer Erregermaschine produziert, ein direkt an die Hauptstation angekoppelter Gleichstromgenerator, der bei voller Leistung eine Spannung von 170 Volt und eine Stromstärke von 340 Ampere erbringt.

Die von den jeweiligen Generatorblöcken erzeugte Energie wird zum Ausgangsbus geleitet. Jeder Sammelbalken oder Schiene ist für ein Umspannwerk bestimmt. Von dort wurden die verschiedensten Kunden beliefert. Außer dem Hauptsammelbalken, ausgelegt für ein Umspannanlage mit 10 kV Leistung, für das Stromnetz der Stadt Lissabon, gab es noch zwei weitere Sammelbalken, einen mit 3,3 kV und der andere mit 30 kV. Der erste und ältere dieser beiden Ausgangsbusse speiste die zugehörigen Hilfsantriebe der Zentrale, vom zweiten mit 30 kV gingen zwei Leitungen ab, eine nach Marvila und von dort weiter nach Vila Franca de Xira, während die andere direkt nach Santarém führte, um die Industrieanlagen flussaufwärts entlang dem Tagus zu versorgen.

Kondensatoren

Nachdem der heiße Dampf die Turbinenschaufeln in Bewegung gesetzt hat, strömt er in die Kondensatoren, um dann, wieder in flüssigem Zustand, erneut in den Dampfkesseln zu verdampfen. Der Abdampf düst in den Kondensator und kondensiert im Kontakt mit den mit kaltem Wasser gefüllten Rohrbündeln im Innern des Abdampfraums. Das Kühlwasser kam vom Tagus. Drei Zufuhrleitungen und ein Rückführungsrohr bildeten ein Siphon, welches das Wasser in die Zuflussrinnen drängte. Dies verhinderte eine Vermischung des Flusswassers mit dem in den Dampfkesseln verwendeten Reinwasser. Denn, wie schon erklärt, das Flusswasser durchströmt die Kühlrohre, während sich der Abdampf im freien Innenraum des Kondensators befindet.

Das durch die Kondensation des Abdampfes entstandene Wasser wird von den Kondensatpumpen angesaugt und erneut zu den Kesseltrommeln des Dampfkessels befördert, nicht ohne jedoch erst die Vorwärmer, Tanks, Speisepumpen und, nicht zuletzt, den Überhitzer zu durchlaufen. Die Rückgewinnung des kondensierten Abdampfes und Wiederverwendung als Speisewasser für die Dampfkessel schließt den Wasser-Dampf-Zyklus eines thermodynamischen Kraftwerks, und als solches war „Central Tejo“ keine Ausnahme.

Siehe auch

Weblinks

Commons: Museu da Electricidade – Sammlung von Bildern, Videos und AudiodateienKategorie:

Commons: Museu da Electricidade – Sammlung von Bildern, Videos und AudiodateienKategorie:- Elektrizitätsversorger (Portugal)

Wikimedia Foundation.