- Drahtsägen

-

Als Drahtsägen wird im Allgemeinen das Herstellen von Wafern für die Photovoltaik- und Halbleiterindustrie bezeichnet. Dabei handelt es sich um ein mechanisches Trennverfahren von Silicium, das fachlich korrekt als Trennläppverfahren (Läppen) mit ungebundenem Schneidkorn und ungerichteter Schneide bezeichnet wird.

Inhaltsverzeichnis

Prozessbeschreibung

Als Schneidkorn wird auf Grund der Ähnlichkeit zu Diamant fast ausschließlich Siliciumcarbid verwendet. Als Trägermedium für das Schneidkorn dient Glykol oder Öl. Diese Betriebsstoffe verzögern durch ihre hochviskosen Eigenschaften eine schnelle Ablagerung (Sedimentation) der Schneidkörner. Die Suspension aus Trägermedium und Schneidkorn wird auch als Slurry [1] bezeichnet.

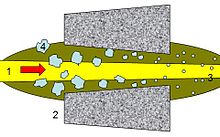

Wie in der Prozessskizze rechts dargestellt, taucht ein dünner Draht mit Durchmessern von etwa 100 bis 140 µm als Werkzeug dienend, in die Slurry-Suspension ein und zieht die an der Drahtoberfläche festhängende Slurry, und die damit enthaltenen Siliciumcarbid-Körner (4) in den Sägespalt des Siliciumblockes (2) ein. Hier kommt es zur spanenden Abtragung. Die Schneidkörner (4) werden mit Hilfe des Drahtes (1) und definierter Bearbeitungsgeschwindigkeit durch den Sägespalt gezogen und reißen kleine Silicium-Partikel aus dem Festkörper (2). Das Abtragsvolumen ist dabei sehr stark von der Kornform und der Korngrößenverteilung des Siliciumcarbid-Korns (4) abhängig. Außerdem verschleißen die Siliciumcarbid-Körner (4) sehr stark und werden innerhalb des Sägespalts immer kleiner. Ebenso stark verschleißt der Draht und verliert innerhalb des Prozesses ca. 5-10% seines Durchmessers. Durch die hohe mechanische Beanspruchung kann der Draht nicht wieder verwendet werden. Mit dem Begriff Drahtsägen ist also nicht das Sägen von Draht gemeint, sondern das Sägen von Silicium oder auch anderen Halbleiter-Werkstoffen, wie Galliumarsenid oder Indiumphosphid, mit Hilfe des Drahts und des ungebundenen Schneidkorns der Slurry.

Technik

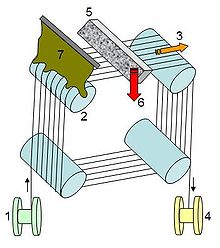

Die Abwickelspule (1) wickelt den Draht am Drahteinlauf über Drahtführungsrollen (2) und definierter Drahtgeschwindigkeit (3) ab, bis dieser schließlich über die Aufwickelspule (4) am Drahtauslauf wieder aufgewickelt wird. Dabei taucht die Siliziumsäule (5) mit entsprechender Vorschubgeschwindigkeit (6) in das Drahtfeld ein. Über eine Düse (7) wird zusätzlich Slurry definiert auf das Drahtfeld aufgetragen. Der Draht mit der entsprechenden Drahtgeschwindigkeit zieht somit die anhaftende Slurry in den Sägespalt der Siliziumsäule und schneidet viele nah beieinander liegende dünne Wafer, die je nach industrieller Anwendung zwischen 100 und 350 µm Dicke aufweisen können. Die beschriebene Technik wird bei den weltweiten Drahtsäge-Maschinenherstellern, wie beispielsweise bei Meyer Burger Technology [2][3] oder bei Applied Materials angewendet. [4]Prozesskennzahlen

Während in der Halbleiterindustrie die geschnittenen Wafer einem Schleif- bzw. Polierprozess unterzogen werden, um entsprechende glatte Oberflächen zu gewährleisten, ist dieser Prozessschritt bei den dünnen Wafern der Photovoltaik nicht möglich. Umso wichtiger ist die Herstellung einer glatten Waferoberfläche ohne Sägemarken bei konstanter Waferdicke durch den Sägeprozess.

Wichtige Kennzahlen im Prozess der Waferherstellung sind die Vorschubgeschwindigkeit des Tisches, mit der das Siliziumsäulenstück in das Drahtfeld eintaucht, und die Drahtgeschwindigkeit, mit der der Draht durch die Siliziumsäule gezogen wird. Der Tischvorschub wird in der Regel in Mikrometern je Minute (µm/min) oder Millimetern je Minute (mm/min) angegeben und liegt je nach Anwendung zwischen ca. 200 und 600 µm/min. Die Drahtgeschwindigkeit wird in Metern je Sekunde (m/s) angegeben und variiert zwischen 5 und 20 m/s. Für eine optimale Waferoberfläche, die eine möglichst geringe Riefentiefe aufweist, ist ein Optimum zwischen Tischvorschub und Drahtgeschwindigkeit einzustellen.

Allgemein gilt, je höher Tischvorschub und Drahtgeschwindigkeit gewählt werden, desto höher sind die Kräfte, die auf den Draht wirken und damit auch die Waferoberflächenqualität beeinflussen. Maßgeblich ist hier die Kraft auf den Draht in Vorschubrichtung zu nennen, die mit höherem Vorschub ansteigt. Geringere Tischvorschubgeschwindigkeiten reduzieren die Kräfte in Vorschub- und Drahtrichtung und verringern damit das Drahtrissrisiko und erhöhen die Waferoberfläche, bedeuten aber längere Schnittzeiten und damit höhere Produktionskosten. Um diesem Fakt entgegenzukommen, kann eine höhere Drahtgeschwindigkeit die Kraft in Vorschubrichtung reduzieren, bedeutet aber auch erhöhte Kraft in Drahtrichtung, womit die resultierende Kraft ebenfalls wieder steigt. Der enge Zusammenhang zwischen diesen beiden Größen wird damit deutlich.

Eine weitere Kennzahl ist der Drahtverbrauch bezogen auf die geschnittene Waferfläche, auch bezeichnet als der spezifische Drahtverbrauch je Fläche. Ein Mindestverbrauch an Draht ist erforderlich, um die geschnittene Waferfläche in optimaler Oberflächenqualität zu erhalten.

Zusätzlich hat die SiC-Partikelgröße in der Slurry einen wesentlichen Einfluss auf die Kräfte in Vorschubrichtung. Kleinere Partikel erhöhen die Kräftewirkung und die Energieaufnahme, was ebenfalls zu einem höheren Drahtrissrisiko führt, aber für eine geringere Oberflächenrauigkeit sorgt, die maßgeblichen Einfluss auf die Bruchanfälligkeit der Wafer hat. Den höheren Kräften kann durch Absenkung der Partikelkonzentration in der Slurry entgegengewirkt werden, allerdings ist zum Erhalt der Schneidfähigkeit eine Mindestkonzentration in der Slurry notwendig.

Einzelnachweise

- ↑ Slurry. Website von IP.com. Abgerufen am 28. August 2010

- ↑ Drahtsägen, Website von MeyerBurger. Abgerufen am 28. August 2010

- ↑ Trenntechnologie, von Website von MeyerBurger. Abgerufen am 28. August 2010

- ↑ Jörn Iken: Ziehen oder Sägen – ein Systemvergleich solarenergie.com. 4. Dezember 2006, abgerufen am 16. August 2011.

Wikimedia Foundation.