- Drehschieberpumpe

-

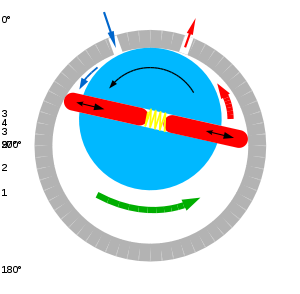

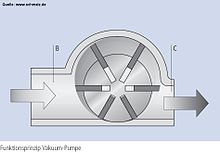

Eine Drehschieberpumpe oder Flügelzellenpumpe ist eine Verdrängerpumpe für Gase und Flüssigkeiten für Saug- oder Druckaufgaben. Sie besteht aus einem Hohlzylinder (Stator), in dem ein weiterer Zylinder (Rotor) rotiert. Die Drehachse des Rotors ist dabei exzentrisch zum Stator angeordnet, der Rotor berührt die Innenwand des Stators zwischen Einlass- und Auslassöffnung. Diese Stelle ist die Trennstelle zwischen Saug- und Druckraum. Vakuumpumpen nach diesem Prinzip werden in chemischen Laboratorien oft auch Ölpumpen genannt, weil sie in der Regel große Mengen Schmieröl benötigen.

Inhaltsverzeichnis

Arbeitsweise

In den Rotor (2) sind ein oder mehrere, meist radial angeordnete Führungen eingearbeitet. In diesen Führungen sitzen die Drehschieber (3). Diese Schieber unterteilen den Raum zwischen Stator und Rotor in mehrere Kammern. Um die Abstandsänderung zwischen Rotor (2) und Stator (1) während eines Umlaufes auszugleichen, können sich die Drehschieber in den Führungen bewegen. Sie werden meist durch eine im Grund des Schlitzes angebrachte Feder (4) gegen die Innenwand des Stators gedrückt. Um die Schmierung zu gewährleisten, wird meist ein kleiner Schmierölsee innerhalb der Pumpe erzeugt, durch den die Drehschieber laufen. Die Pumpe fördert daher auch immer einen kleinen Teil des Schmierstoffes. Dieser wird meist im Auslasstrakt abgeschieden und wieder dem Schmierstoffreservoir zugeführt. Es werden auch schmiermittelfreie Drehschieberpumpen angeboten.

Auf das Schmiermittel ist der Begriff "Ölpumpe" zurückzuführen, der für Vakuumpumpen dieser Art oft in chemischen Laboratorien gebraucht wird.

Ein im Querschnitt elliptisches Gehäuse dient zum Druckausgleich des Rotors, in Kammer (4).

Konstruktive und funktionale Details

Einfache Vakuumpumpen werden tatsächlich praktisch genau wie in der Prinzipzeichnung dargestellt gebaut. Dabei besteht ein variables Volumen, das weder zur Einlass- noch zur Auslassöffnung eine Verbindung hat, der sogenannte Fördertrakt. Das Fördermedium wird während des Pumpens im abgeschlossenen Fördertrakt verdünnt und wieder verdichtet. Beim Einsatz als Vakuumpumpe wird jedoch ein Gas gefördert, das meistens sogar sehr stark verdünnt ist. Die für das Verdünnen bzw. Verdichten des Mediums im Fördertrakt erforderliche Arbeit ist daher gering, so dass sie zugunsten eines einfachen Aufbaus der Vakuumpumpe in Kauf genommen werden kann. Für andere Anwendungen, insbesondere das Fördern inkompressibler Medien wie Flüssigkeiten, muss durch konstruktive Maßnahmen Abhilfe geschaffen werden - üblicherweise durch Vergrößerung von Ein- und Auslassöffnung:

- Einlassöffnung ca. bis zur Marke 90°

- Auslassöffnung ca. bis zur Marke 270°

Mit den durch die vergrößerten Öffnungen angepassten Steuerzeiten verschwindet der Fördertrakt und damit das Problem.

Gasballastverfahren

Beim Gasballastverfahren wird, vor der Kompression des Gases, durch ein kleines Leck Luft in den Schöpfraum gelassen. Dabei wird das Kompressionsverhältnis erniedrigt, so dass das Gas ausgestoßen wird, bevor der Kondensationspunkt erreicht ist.[1]

Vorteile

- geringe Volumenstrompulsation

- mittlere Geräuschemission

- Fördervolumen regelbar

- kostengünstig

- sehr effizient

Nachteile

- hoher Verschleiß

- nur für mittlere Drücke geeignet (bis maximal ca. 300 bar)

Anwendungen

- Vakuumpumpe für den Grobvakuumbereich (1,000–0,001 bar, bei Förderleistungen von ca 20–500 m³/h)

- Hydraulikpumpe (z. B. Servolenkung, Aktivsitze von Luxus-Automobilen)

- Dampfmotor (einige moderne Dampfmotoren funktionieren wie eine umgekehrte Flügelzellenpumpe)

- Kompressoren in Klimaanlagen

Siehe auch

- Pumpe

- Kreiselpumpe

- Drehschiebermotor-Bauart eines Verbrennungsmotors

- Rollenzellenpumpe

Weblinks

- Lexikon von avt-vakuumtechnik.de

- Animation von www.desy.de

- Anwendung für Flüssigkeiten

- Hersteller von Drehschiebervakuumpumpen

- Gasballastöffnung einer Ölpumpe

- Erläuterung des Gasballastverfahrens

Quellen

Wikimedia Foundation.