- Hydraulikpresse

-

Eine Hydraulische Presse ist eine kraftgebundene Pressmaschine, die nach dem hydrostatischen Prinzip arbeitet.

Inhaltsverzeichnis

Funktionsprinzip

Nach dem hydrostatischen Gesetz ist der Druck in einer Flüssigkeit konstant und folglich kann eine Kraft, welche auf eine Wand des Gefäßes wirkt, vervielfacht werden.

Das Gefäß habe zwei ebene Flächen mit dem Inhalt A1 und A2. Der Druck ohne Kraft sei p. Wirkt nun auf die erste Fläche eine Kraft F1, so erhöht sich der Druck auf

. Nach dem hydrostatischen Grundgesetz ist dieser gleich

. Nach dem hydrostatischen Grundgesetz ist dieser gleich  . Die Kraft an der zweiten Fläche ist also proportional zum Flächeninhalt:

. Die Kraft an der zweiten Fläche ist also proportional zum Flächeninhalt:  .

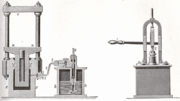

.Die hydraulische Presse, die nach ihrem Erfinder Joseph Bramah auch Bramahsche Presse genannt wird, ist eine Anwendung dieses Gesetzes, um die auf einen Kolben einer Pumpe wirkende Kraft zu vervielfachen.

Sie besteht aus einer Saug- und Druckpumpe, welche den Druck ausübt, und einem Kolben, welcher den Druck empfängt, um ihn auf den zu pressenden Körper zu übertragen. Durch einen Hebel wird der Pumpenkolben gehoben, das Wasser des Behälters dringt durch das Sieb, hebt das Ventil und gelangt so unter den Kolben.

Wenn man den Hebel niederdrückt, so geht auch der Kolben nieder, das zurückgetriebene Wasser schließt das Ventil, hebt das andere Ventil und gelangt durch die Röhre in den hohl der Presse; hier drückt es nun gegen den Kolben, den es mit der Platte hebt, und so wird der zu pressende Körper zusammengedrückt.

Wenn der Kolben durch irgend eine Kraft niedergedrückt wird, so hat jeder Flächenteil der Gefäßwände, welcher dem Querschnitt des Kolbens gleich ist, einen gleichen Druck auszuhalten. Nun kann man aber die Unterfläche des Kolbens als einen Teil der Gefäßwand betrachten; so vielmal also der Querschnitt des Kolbens größer ist als der Querschnitt des Kolbens, so vielmal wird auch die Kraft, mit welcher der Kolben gehoben wird, größer sein als die Kraft, mit welcher der kleine Kolben niedergedrückt wird.

Wenn der Querschnitt des Kolbens ein Hundertstel des Querschnitts ist, so wird eine Masse von 50 kg gehoben, wenn mit einer Masse 0,5 kg niedergedrückt wird. Wird der Hebel mit einer Masse von 50 kg niedergedrückt, so ist, wenn z. B. die Hebelarme von Kraft und Widerstand sich wie 6:1 verhalten, die Wirkung dieselbe, als ob auf den Kolben direkt Masse 300 kg wirkte. Der Kolben könnte also eine Masse von 30.000 kg heben.

Von der Kraft, welche am Hebel angewandt wird, geht ein Teil durch Reibungswiderstand verloren, bevor sie sich bis zum Kolben fortpflanzt; deshalb wird der Effekt stets geringer sein, als er nach der obigen Berechnung sein sollte.

Entwicklung

Eine nicht unwesentliche Verbesserung erfuhr die erste hydraulische Presse durch Anwendung einer speziellen Dichtung (Liderung) des großen Kolbens, die von einigen Mathias Hohn in London, von anderen Benjamin Hick in Bolton, zugeschrieben wird.

Dieselbe besteht aus einem umgestülpten Sohllederring, der die Gestalt eines umgekehrten U hat und an beiden Enden zugeschärft ist. Dieser Kranz liegt in einer Vertiefung des Zylinders und wird durch das Wasser gegen den Kolben und Zylinder gepresst. Zur Erhaltung der Form des Lederringes dient ein aus zwei Teilen zusammengesetzter Metallring.

In Deutschland und Frankreich scheint die hydraulische Presse erst nach dem zweiten Pariser Frieden Beachtung gefunden zu haben. So gibt Gilbert ("Annalen der Physik", Bd. 60, 1819) an, dass zu Anfang des Jahres 1818 der Mechaniker Neubauer in der Maschinenfabrik von Nathusius in Hundisburg bei Magdeburg eine hydraulische Presse konstruiert habe, die, durch zwei Menschen in Bewegung gesetzt, einen Druck von 150.000 kg erzeugte und namentlich zum Auspressen des Rübensafts, des Öls aus den Samen etc. genutzt wurde.

In Frankreich soll der Mechaniker Montgolfier einer der ersten gewesen sein, der die hydraulische Presse mit Erfolg zum Ölpressen benutzt hat, und eine solche Presse befand sich auf der Pariser Industrieausstellung von 1819.

Anwendung

Seitdem Joseph Bramah in London die von ihm (1795) erfundene Presse als Packpresse für Heu, Flachs und Baumwolle, überhaupt zum Ersatz der Schraubenpressen in Manufakturen und Fabriken, sowie zum Heben von Lasten statt der Kräne, als Erzeuger großen Druckes bei der Schießpulverfabrikation und seltsam genug als Metallhobel- und Bohrmaschine verwandte, hat sich diese Maschine ein derartiges weites Feld der Verwendung gewonnen, dass dieses heute fast unübersehbar genannt werden kann.

Im allgemeinen benutzt man sie überall da, wo es darauf ankommt, auf ein verhältnismäßig größeres Stück Weg von ca. 30-90 cm einen sehr starken Druck nachhaltig und gleichmäßig auf einen Stoff zu dessen Zusammenpressen einwirken zu lassen.

Außer ihrer Benutzung zur Prüfung der Festigkeit von Konstruktionsmaterialien (Stäben, Ketten, Seilen, Steinen) hat man die hydraulische Presse bei der Rübenzucker-, Stearinlicht-, Öl- und Gummifabrikation mit entschiedenem Erfolg angewandt, ebenso zum Pressen von Röhren aus Blei und Zinn, ferner beim Heben großer Lasten (als Aufzug), zur Bewegung des Steuers großer Schiffe etc.; auch dient sie zum Auf- und Abziehen der Eisenbahnwagenräder auf und von den Achsen und zum Pressen der Klauen bei der Vorbereitung für die Knopffabrikation.

Sehr wichtig sind diese Maschinen auch als Appreturmaschinen für verschiedene Gewebe, und endlich dienen sie gegenwärtig noch mehr denn früher als Packpressen, um Stoffe, die einen großen Raum einnehmen und schwer zu transportieren wären (z. B. Heu), in einen kleinen Raum zusammenzudrängen.

Durch die Anwendung des Prinzips der hydraulischen Presse in und ohne Verbindung mit dem 1843 von Armstrong erfundenen Akkumulator ist eine ganz neue Kategorie von Werkzeugen und Werkzeugmaschinen (hydraulische Werkzeuge) entstanden.

Haswell benutzte die hydraulische Presse zuerst beim Schmieden der Metalle und eröffnete damit ein weites Feld neuer Arbeitsoperationen (z. B. ausgedehntere Verwendung von Hohlformen oder Matrizen zum Schmieden).

Die Hauptschwierigkeit, die hierbei zu überwinden war, lag in der langsamen Bewegung des Presskolbens, während der sich jedes Arbeitsstück so weit abkühlen musste, dass der dann erfolgende Druck nur eine höchst ungenügende Wirkung haben konnte.

Haswells Maschine, welche von diesem Übelstand frei ist, gewährt anderen Schmiedeapparaten gegenüber den Vorteil, dass man den Druck beliebig regulieren kann, der nun gleichmäßig auch auf die innern Teile des Eisens wirkt, allmählich gesteigert wird und die vollständige Ausfüllung der Formen ohne Erschütterungen herbeiführt.

An Tangyes Schere ist der Zylinder, das feste und das mit dem Kolben zugleich bewegliche Scherenblatt ist die Druckpumpe, der Hebel zur Kolbenbewegung und f das Gefäß, woraus die Druckpumpe die Druckflüssigkeit (Wasser, Glycerin etc.) saugt. Eiserne Stäbe von 75 mm Seitenlänge im Quadrat sollen sich, wenn am Hebel h ein Mann arbeitet, in ca. 2¼ Minuten durchschneiden lassen. Man benutzt diese Scheren überall da mit Erfolg, wo nur wenige Arbeiter zur Disposition stehen.

Ähnlich ist die Lochmaschine konstruiert, indem der Drücker oder Lochstempel am beweglichen Kolben der Presse befestigt ist. Mit einer derartigen Maschine ist ein Mann im Stande, in ca. ½ Minute ein Loch von 25 mm Durchmesser in einer 21,5 mm dicken Eisenplatte auszupressen. Auch hydraulische Nietmaschinen und Winden werden nach diesem System gebaut und zeichnen sich, wie die Lochmaschinen, durch große Leistungsfähigkeit bei genügender Leichtigkeit und Transportierbarkeit aus. Dabei ist freilich nicht zu verschweigen, dass die Maschinen (der Natur der Wasserwirkung nach) sehr langsam arbeiten.

Hydraulische Pressen heute

In modernen hydraulischen Pressen wird der Druck im Medium mittels Elektromotoren und Hochleistungspumpen aufgebracht. Üblich sind dabei Drücke von bis zu 200 bar im Druckmedium, wodurch sich je nach Kolbendurchmesser Presskräfte von mehreren tausend Tonnen (bis ca. 60 MN oder 6000 t)realisieren lassen. Je nach Presskraft werden die Pressen mit C- oder O-Gestell ausgeführt, auch sind einfach- doppelt- und dreifach (selten) wirkende Bauarten verfügbar. Eine häufig auftretende, universal einsetzbare Bauart ist einfach wirkend mit aktivem Ziehkissen im Presskraftbereich 100-800 t.

Einsatz moderner hydraulischer Pressen

Hydraulische Pressen kommen im gesamten Spektrum der Metallumformung zum Einsatz. Besonders geeignet sind sie für Ziehoperationen, da sie über die gesamte Hublänge die Maximalkraft unabhängig von der Stößelstellung aufbringen können. Auch zum Schneiden werden sie oft eingesetzt. Ebenso erfolgt der Einsatz als Versuchs- und Tuschier- sowie Try-out-Pressen.

Im Allgemeinen sind hydraulische Pressen flexibler und einfacher zu rüsten als mechanische Pressen, erreichen aber nicht deren Taktzeiten. Deshalb sind sie insbesondere in kleineren Betrieben sehr verbreitet.

Vorteile

- Geschwindigkeit und Kraft gut regelbar

- Antrieb kann überall angebracht werden

- Überlastsicherheit

- hohe Kräfte erzeugbar

Nachteile

- Leckagen

- begrenzte Lebensdauer der Druckflüssigkeit

- niedrige Hubzahl

Wikimedia Foundation.