- Atomlagenabscheidung

-

Die Atomlagenabscheidung (englisch atomic layer deposition, ALD) ist ein stark verändertes CVD-Verfahren zur Abscheidung von dünnen Schichten. Diese haben in der Regel eine polykristalline oder amorphe Struktur. Für einkristalline (epitaktische) Schichten ist das Verfahren auch unter der Bezeichnung Atomlagenepitaxie (engl. atomic layer epitaxy, ALE) bekannt.

Verschiedene Namen ein Prinzip, die Atomlagenabscheidung[1] Bezeichnung Abkürzung Atomic layer deposition ALD Atomic layer epitaxy ALE Atomic layer evaporation ALE Atomic layer growth ALG Chemical assembly Molecular deposition Molecular lamination Molecular layer epitaxy MLE Molecular layering ML Molecular stratification Inhaltsverzeichnis

Geschichte

Entwickelt wurde ALD bereits Ende der 1970er, damals noch unter dem Namen Atomlagenepitaxie (engl. atomic layer epitaxy, ALE) [2]. Damals wurde nach einer Methode gesucht, um hochwertige Schichten auf großflächigen Substraten beispielsweise für Dünnfilmelektrolumineszenz-Anzeigen (TFEL) herzustellen.

In den 1980er Jahren führte die Aussicht, ALD auch für epitaktische Halbleiterschichten zu nutzen, zu großen Investitionen in diesem Bereich. Wegen der chemischen Unverträglichkeit von Alkylverbindungen der Hauptgruppe III und Hydriden der Hauptgruppe V brachte die ALD aber keine echten Vorteile gegenüber der Molekularstrahlepitaxie (MBE) oder der metallorganischen Gasphasenepitaxie (MOVPE).

Erst Mitte der 1990er Jahre fand ALD wieder stärkere Beachtung als eine aussichtsreiche Beschichtungstechnik in der Mikroelektronik. Hauptgründe dafür sind die fortschreitende Strukturverkleinerung und höhere Ansprüche an die Aspektverhältnisse bei integrierten Schaltkreisen und der damit verbunden Suche nach neuen Materialien und Abscheidungstechniken wie ALD. Dabei zielen nur wenige Anwendungen auf die Abscheidung epitaktischer Schichten. Häufig sind die sehr dünnen Schichten (ca. 10 nm) von amorpher Struktur.

Prinzip

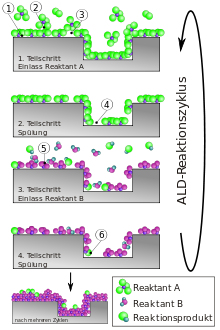

Wie bei anderen CVD-Verfahren wird auch bei der ALD die Schichtbildung über eine chemische Reaktion mindestens zweier Ausgangsstoffe (Vorläuferstoffe, sogenannte Prekursor) realisiert. Im Unterschied zu herkömmlichen CVD-Verfahren werden bei der ALD die Ausgangsstoffe zyklisch nacheinander in die Reaktionskammer eingelassen. Zwischen den Gaseinlässen der Ausgangsstoffe wird die Reaktionskammer normalerweise mit einem Inertgas (z. B. Argon) gespült. Auf diese Weise sollen die Teilreaktionen klar voneinander getrennt und auf die Oberfläche begrenzt werden. Wesentliches Merkmal der ALD ist der selbst begrenzende Charakter der Teilreaktionen, das heißt, der Ausgangsstoff einer Teilreaktion reagiert nicht mit sich selbst oder Liganden von sich selbst, was das Schichtwachstum einer Teilreaktion bei beliebig langer Zeit und Gasmenge auf maximal eine Monolage begrenzt.

Das einfachste ALD-Verfahren ist ein zweikomponentiges System (z. B. für Ta2O5 die Komponenten TaCl5 und H2O). Die beiden Komponenten werden nun, wie oben beschrieben, abwechselnd und getrennt durch Spülschritte in die Kammer geleitet. Es ergeben sich folgenden vier charakteristische Schritte

- Eine selbst begrenzende Reaktion des ersten Reaktanden (Reaktant A, TaCl5)

- Ein Spül- oder Evakuierungsschritt (der Reaktionskammer) um nicht reagiertes Gas des ersten Reaktanden und Reaktionsprodukte zu entfernen

- Eine selbst begrenzende Reaktion des zweiten Reaktanden (Reaktant B, H2O) bzw. eine anderer Schritt (z. B. Plasmabehandlung) um die Oberfläche wieder für die erste Reaktion zu aktivieren

- Ein Spül- oder Evakuierungsschritt

Zusammengefasst werden diese vier Schritte zu einem sogenannten (Reaktions-)Zyklus, der im Verlauf des Beschichtungsprozesses mehrmals wiederholt werden muss, um die gewünschte Schichtdicke zu erreichen. Im Idealfall läuft jeder Einwirkungschritt vollständig ab, d. h., die Vorstufenmoleküle chemisorbieren oder reagieren mit den Oberflächengruppen bis die Oberfläche vollständig belegt ist. Danach findet keine weitere Adsorption statt (Selbstbegrenzung). Das Schichtwachstum ist unter diesen Reaktionsbedingungen selbstkontrollierend bzw. selbstbegrenzend, d. h., die Menge des in jedem Reaktionszyklus abgeschiedenen Schichtmaterials ist konstant.

Je nach Verfahren und Reaktor dauert ein Zyklus zwischen 0,5 und einigen Sekunden, wobei pro Zyklus 0,1 bis 3 Å an Filmmaterial erzeugt werden (stark abhängig vom Materialsystem und den Prozessparametern). In der Realität bedeutet dies, dass eine geschlossene Schicht des Zielmaterials nicht mit einem Zyklus erreicht werden kann, der Begriff Atomlagenabscheidung ist daher unter Umständen etwas irreführend. Für die verminderte Abscheiderate – meist angegeben in GPC, was für englisch growth per cycle (dt. ‚Wachstum pro Zyklus‘) steht – gibt es zwei wesentliche Gründe:

- Durch die räumliche Ausdehnung der Ausgangsstoffe bzw. dessen adsorpierten Liganden kommt es zur sogenannten sterischen Hinderung, die bewirkt, dass Teile der Oberfläche abgeschirmt werden und so eine Adsorption an dieser Stelle verhindern.

- Unvollständige Teilreaktionen, wodurch weniger Reaktionsstellen an der Oberfläche zur Verfügung stehen, also Bereiche entstehen die nicht an der Teilreaktion teilnehmen können.

Zusätzlich kann es auch zu Rückätzungen beispielsweise durch die Reaktionsprodukte halogenhaltiger Prekursoren oder durch den Ionenbeschuss beim Einsatz von (Direkt-)Plasma.

Vor- und Nachteile

Trotz der des nicht-idealen Wachstums bei realen Prozessen ergeben sich zusammengefasst mehrere Vorteile bei der Abscheidung von dünnen Schichten mittels ALD. Ein wesentlicher Punkt ist die sehr gute Schichtdickenkontrolle von ultra-dünnen Schichten von kleiner als 10 nm. Denn durch die erwähnte selbstbegrenzende Reaktion wächst die Schicht pro Zyklus nur um einen bestimmbaren Wert, der im Sättigungsbereich unabhängig von der Zyklusdauer ist. Die Schicht wächst proportional zur Zahl der Reaktionszyklen, was eine exakte Steuerung der Schichtdicke ermöglicht. Eine Ausnahme bildet der Beginn der Beschichtung, bei dem aufgrund einer ggf. anderen Oberflächenchemie des Substratmaterials ein schnelleres oder auch ein langsameres Wachstum stattfinden kann.

Die separate Dosierung der Vorstufensubstanzen verhindert eine unerwünschte Gasphasenreaktionen im Probenraum und ermöglicht auch den Einsatz hochreaktiver Vorstufen. Durch die feste Dosierung bleibt jedem Reaktionsschritt genügend Zeit zur Vervollständigung, dies ermöglicht hochreine Schichten auch bei relativ niedrigen Temperaturen. Darüber hinaus sind im Vergleich zu anderen CVD-Verfahren die Anforderungen an die Homogenität des Gasflusses deutlich geringer, daher eignet sich die ALD für die Beschichtung großer Flächen oder stärker strukturierter Oberflächen theoretisch besonders gut. In der Praxis spielen aber wirtschaftliche Aspekte wie beispielsweise ein hoher Durchsatz und geringer Gasverbrauch eine entscheidende Rolle, eine gleichförmige Gasverteilung ist aus diesen Gründen dennoch notwendig.

Literatur

- Riikka L. Puurunen: Surface chemistry of atomic layer deposition: A case study for the trimethylaluminum/water process. In: Journal of Applied Physics. 97, Nr. 12, 2005, S. 121301-01, doi:10.1063/1.1940727.

Weblinks

- ALD Animation. Cambridge NanoTech, 2008, abgerufen am 11. April 2009 (Adobe Flash, englisch, Animation des ALD-Prozesses).

Einzelnachweise

- ↑ Riikka L. Puurunen: Surface chemistry of atomic layer deposition: A case study for the trimethylaluminum/water process. In: Journal of Applied Physics. 97, Nr. 12, 2005, S. 121301-01, doi:10.1063/1.1940727.

- ↑ Patent US4058430: Method for producing compound thin films. Angemeldet am 25. November 1975, veröffentlicht am 15. November 1977, Erfinder: T. Suntola, J. Antson.

Wikimedia Foundation.