- Aufdampfen

-

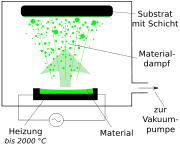

Thermisches Verdampfen (auch Aufdampfen oder Bedampfen, engl. evaporation) ist ein zu den PVD-Verfahren gehörende hochvakuumbasierte Beschichtungstechnik.

Funktionsweise

Thermisches Verdampfen ist das einfachste Verdampfungsverfahren in der Beschichtungstechnik. Im Unterschied zu anderen Verfahren, wie Elektronenstrahlverdampfen, Laserstrahlverdampfen oder Lichtbogenverdampfen, wird das Ausgangsmaterial auf Temperaturen in der Nähe des Siedepunktes erhitzt. Dabei werden drei Arten von Verdampfern unterschieden: (1) Widerstandsheizer (z. B. ein Aufdampfschiffchen aus Wolfram), (2) Induktionsheizer mit benötigtem hitzefestem Keramiktiegel oder (3) Elektronenstrahlverdampfen. Das verdampfte Material (Atome, „Atomcluster“ oder Moleküle) wandern durch die Vakuumkammer hin zu dem gegenüberliegendem kühleren Substrat. Der Materialdampf schlägt sich dort nieder (Kondensation) und bildet eine dünne Schicht. Nachteilig ist dabei, dass sich ein Teil des Materialdampfes ebenfalls an der Gefäßwand des Rezipienten niederschlägt.

Wie die meisten anderen PVD-Verfahren ist auch des thermische Verdampfen ein Hochvakuumprozess. Typische Prozessdrücke sind 10-6 mbar. Dafür gibt es verschiedene Gründe. Zum Einen werden durch den niedrigen Druck Zusammenstöße mit noch im Vakuum vorhandenen Gasteilchen minimiert, d. h. die freie Weglänge muss sehr viel größer sein als der Abstand der Verdampferquelle zum Substrat. Dies soll u. a. ungewollten Oxidationen vorbeugen. Im Extremfall kommt es dann anstatt der gewünschten Metallschicht zur Abscheidung von Metalloxid-Schichten wie Schwarznickel (NiO); welches auch für Licht absorbierende Schichten bei Solarzellen genutzt wird. Außerdem muss der Prozessdruck unter dem Gasdruck des aufzudampfenden Materials liegen. Daraus ergibt sich ein Problem bei Legierungen, wo die Einzelkomponenten unterschiedliche Dampfdrücke und somit unterschiedliche Abscheidungsraten haben. In diesem Fall werden meist Einzelkomponenten aus separate Quellen mit unterschiedlichen Temperaturen verdampft. Bei zu hohem Restdruck des Vakuums können weniger dichte Schichten mit anderen Materialeigenschaften entstehen.

Untergruppen des thermischen Verdampfens

Wie im vorhergehenden Abschnitt bereits erwähnt, wird das thermische Verdampfen in drei Untergruppen unterteilt. Die Einteilung geschieht anhand des eingesetzten Verdampfers:

- Widerstandsverdampfer

- Beim thermischen Verdampfen aus einem Schiffchen wird der Materialbehälter durch Stromdurchfluß erhitzt, bis das Aufdampfmaterial verdampft. Das Schiffchen besteht oft aus Molybdän, Wolfram oder Tantal). Alternativ wird auch ein Wolfram-Glühwendel mit Al2O3 oder Bornitrid-Behälter mit dem Aufdampfmaterial verwendet. Ein Nachteil dieser Methode ist die Gefahr für Kontamination mit dem Behältermaterial.

- Induktionsheizer

- Hierbei wird das leitfähige Material in einem Einsatz (Liner) durch Induktivheizung (Wirbelstrom) direkt erhitzt.

- Elektronenstrahlverdampfen

- Elektronenstrahlverdampfen ist eine thermische Verdampfungsmethode, bei der das Aufdampfmaterial durch direktem Elektronenbeschuß erhitzt wird. Es befindet sich dazu in einem wassergekühlten Kupfertiegel oder in einem Einsatz (Liner) aus Molybdän, Tantal, Bornitrid oder Graphit in diesem Kupfertiegel. Bei dieser Methode ist die Kontamination mit Tiegelmaterial nahezu ausgeschlossen.

Anwendungsbereiche

Typische Materialien für diesen Prozess sind Metalle (z. B. Kupfer, Silber, Gold), aber auch andere Materialien, wie Siliciumdioxid, Indiumzinnoxid oder organische Halbleiter (z. B. Pentacen), können so abgeschieden werden.

Die Prozesstemperatur ist aufgrund dieser Vielfalt sehr unterschiedlich, so werden Metalle bei 1000–3400 °C verdampft. Andere Materialien benötigen hingegen deutlich niedrigere Temperaturen (z. B. Pentacen bei ca. 280 °C oder Indiumzinnoxid bei ca. 600 °C).

Die Temperaturregelung ist dabei ein wichtiger Faktor, denn schon kleinere Temperaturänderungen können große Unterschiede bei der Verdampfungsrate ergeben. Die Regelung ist über eine konstante Energiezufuhr zum Verdampfer nicht möglich, da die Wärmebilanz u. a. vom Füllstand abhängig ist. Die Abscheideregelung und somit die Energiezufuhr zum Heizer erfolgt über Schichtdickenmessungen mittels eines Schwingquarzes. Die Parameter müssen dafür vorher mit einem Test ermittelt werden („Tooling“).

Wikimedia Foundation.