- Schleifen (Fertigungsverfahren)

-

Schleifen ist ein spanendes, wegbestimmtes Fertigungsverfahren zur Bearbeitung von Oberflächen mit Schleifmitteln, manuell oder auf Schleifmaschinen. Nach DIN 8580 gehört es zur Hauptgruppe Trennen. Außerdem gehört es zur Gruppe der Zerspanungsarten mit geometrisch unbestimmter Schneide.

Inhaltsverzeichnis

Merkmale

Die Vorzüge des Schleifens gegenüber anderen Arten der Zerspanung sind die gute Bearbeitbarkeit harter Werkstoffe, die hohe Maß- und Formgenauigkeit (Toleranzklasse IT 5 bis 6) und die geringe Welligkeit und Rauheit (Rz= 1 bis 3 μm) geschliffener Oberflächen.

Schleifverfahren

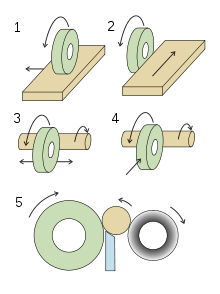

Einteilung der Schleifverfahren Merkmale Schleifverfahren Vorschubrichtung Längsschleifen, Querschleifen Wirkfläche des Schleifkörpers Umfangsschleifen, Seitenschleifen zu Erzeugende Fläche Lage: Außenschleifen, Innenschleifen

Art: Profilschleifen, Formschleifen

Planschleifen,RundschleifenSchnittgeschwindigkeit herkömmliches Schleifen, Hochgeschwindigkeitsschleifen Zustellung Pendelschleifen, Tiefschleifen Rauheit Schrupp-, Schlicht-, Feinschleifen Schleifmittel

Die meisten Schleifscheiben enthalten Schleifkörner aus Korund (weiß, rosa) oder Siliciumcarbid (grün, schwarz). Die Kornzähigkeit nimmt mit steigender Härte des Schleifkornes ab. Eine ausreichende Zähigkeit verhindert bei großer Kornbelastung (Vorschleifen) den vorzeitigen Kornbruch.

Schleifkörner sollen eine große Härte sowie eine ausreichende Kornzähigkeit und Wärmebeständigkeit besitzen.[1]

Bindung

Die Bindung hat die Aufgabe, die einzelnen Körner so lange festzuhalten, bis sie stumpf geworden sind. Art und Menge des verwendeten Bindemittels beeinflussen die Härte und die Schleifeigenschaften der Schleifkörper.

Übliche Bindungsarten

Schleifmittelkenngrößen

Das Gefüge (die Struktur) beschreibt das Verhältnis von Schleifkörnern (Körnung), Bindung und Porenraum (Spanraum) im Schleifkörper. Die Poren wirken als Span- und Kühlschmiermittelkammern und fördern die Kühlung und den Abtransport der Späne beim Schleifen. Sind die Poren zu klein, setzen sie sich zunehmend zu, sodass zusätzliche Reibung entsteht und dadurch Druck und Temperatur beim Schleifen zunehmen. Dabei werden der Spanvorgang beziehungsweise das Spanvolumen oder die Spanleistung verringert und die Gefahr steigt, dass der Schleifkörper Schaden nimmt. Bei einem Schleifbrand wird hauptsächlich die Bindung in Mitleidenschaft gezogen.

Schleifkorngröße

Die Körnungsnummer entspricht der Maschenzahl eines Siebes aus einem genormten Siebgewebe auf einem Zoll Länge, durch welches das bezeichnete Korn gerade noch hindurchfällt, während es auf dem nächstengeren Sieb liegen bleibt. Die sehr feinen Körner werden im Schlämmverfahren getrennt. Die Körnung von Diamant und Bornitrid wird entsprechend der Siebmaschenweite in μm angegeben: Diamantkorn D150 hat eine Korngröße zwischen 125 und 150 μm.

Das Ausbrechen der Schleifkörner bezeichnet man als Selbstschärfung.

Härte einer Schleifscheibe

Unter Härte einer Schleifscheibe versteht man nicht die Härte der Schleifkörner, sondern den Widerstand der Bindung gegen das Ausbrechen der Schleifkörner.

Einsatzgebiete

- zur Formgebung, Ausarbeitung des Schliffs bei Schmucksteinen, auch von eingeschnittenen Verzierungen in Glas (Glasschleiferei)

- als Werkzeugschleifen zum Schärfen von Schneiden von Werkzeugen, z. B. Schwerter, Messer, Scheren, Sensen, Beile, Bohrer, Sägen, Drehmeißel, Fräser, von Hand oder maschinell

- Trennen von Materialstücken mit speziellen Trennscheiben

- als Gleitschleifen zur Glättung von Oberflächen

- zur Feinbearbeitung von gehärteten Flächen, z. B. Dichtflächen, Funktionsflächen, Messmittel (Haarlineal), Lagerflächen durch Rundschleifen, Flachschleifen, Tiefschleifen, Profilschleifen und Koordinatenschleifen.

- Herstellung von Dünnschliffen für die mikroskopische Untersuchung

Mit den neuesten Feinschleifmethoden wie Flachhonen lassen sich schon fast so glatte und maßgenaue Werkstücke herstellen wie beim Läppen. Beim Schleifen werden dabei höhere Abtragsraten erreicht, wodurch das Schleifen günstiger wird.

Sicherheitsregeln

- Eine Klangprobe ist vor jedem Aufspannen einer keramischen Scheibe durchzuführen.

- Die Schleifscheiben müssen sich ohne Gewalt auf die Spindel schieben lassen.

- Der Mindestdurchmesser der Spannflansche beträgt bei geraden Schleifscheiben ⅓ mal Durchmesser, bei konischen Scheiben ½ mal Durchmesser.

- Es dürfen nur gleich große, gleich geformte und hinterdrehte Spannflansche mit weichen, elastischen Zwischenlagen verwendet werden, um den Planlauf zu gewährleisten.

- Schleifkörper mit Durchmesser > 80 mm müssen nach dem Aufspannen einen Probelauf von mindestens 5 Minuten im Leerlauf bei der höchstzulässigen Drehzahl im abgesicherten Gefahrenbereich bestehen.

- Die Werkstückauflage oder die Schutzhaube dürfen nur bei stillstehender Schleifmaschine nachgestellt werden.

- Beim Schleifen muss eine Schutzbrille getragen werden.

Bilder verschiedener Schleifmaschinen

-

Bearbeitung mit einem Winkelschleifer

-

Schleifbock, z. B. zum Anschliff von Bohrern

Einzelnachweise

- ↑ Fachkunde Metall, 54. Auflage

Wikimedia Foundation.