- Treibscheibe

-

Als Treibscheibe bezeichnet man den Seilträger einer Antriebsmaschine, bei dem die Antriebsenergie des Motors mittels Reibschluss auf das Förderseil übertragen wird.[1] Treibscheiben werden unter anderem in Schachtförderanlagen, Aufzügen und Liftanlagen eingesetzt.

Inhaltsverzeichnis

Aufbau

Treibscheiben werden meist als Stahlguss- oder Graugusskonstruktionen, teilweise auch als geschweißte Konstruktionen, hergestellt. Sie bestehen aus einer Vollwand- oder einer Speichenscheibe. Je nach Verwendungszweck werden sowohl gehärtete als auch ungehärtete Scheiben eingesetzt. Der Durchmesser der Treibscheiben ist abhängig vom Nenndurchmesser des verwendeten Förderseils. Er beträgt je nach verwendetem Seiltyp das 40–120fache des Seilnenndurchmessers.[2] Bei Schachtfördermaschinen kann der Treibscheibendurchmesser 6–8 Meter betragen, bei kleinen Personenaufzügen liegt der Treibscheibendurchmesser unter einem halben Meter. Der Treibscheibendurchmesser hat dabei einen großen Einfluss auf das erforderliche Motordrehmoment. Je größer der Treibscheibendurchmesser ist, desto größer muss das erforderliche Motordrehmoment sein.[3] Es gibt Treibscheiben, in welche der Antriebsmotor integriert ist, diese kombinierten Scheiben haben je nach Leistung des Fördermaschinenmotors Gewichte von bis zu 70 Tonnen.[4] Zur Vergrößerung der Auflagefläche und somit der Reibung wird die Treibscheibe mit Rillen ausgestattet, dabei sind die unterschiedlichen Rillenformen abhängig von der erforderlichen Treibfähigkeit der Scheibe. Die Paarung Förderseil/Treibscheibe muss aufeinander abgestimmt sein, um die bestmögliche Kraftübertragung zu gewährleisten. Dies betrifft Treibscheibendurchmesser, Rillenform und Nenndurchmesser des Förderseils.[5]

Rillenformen

Es gibt bei Treibscheiben vier Rillenformen:

- Rundrille ohne Unterschnitt (auch Halbrundrille)

- Rundrille mit Unterschnitt (auch Sitzrille)

- Keilrille

- Keilrille mit Unterschnitt

Je nach verwendeter Rillenform wird das Seil gut geführt (Rundrille) oder in die Rille eingepresst (Keilrille). Die Führung und die Pressung sind zwei Faktoren, die wesentlichen Einfluss einerseits auf die Treibfähigkeit, andererseits auf die Lebensdauer haben.[6][7] Die Rundrille bietet die schlechteste Kraftübertragung. Bei der Keilrille kommt es zu enormen Querdruck auf den Seilquerschnitt, deshalb beansprucht die Keilrille das Seil am meisten. Allerdings bietet die Keilrille die größte Treibfähigkeit. Die Rundrille mit Unterschnitt ist die gebräuchlichste Rillenform.[8]

Unterschnitt

Wenn unter der Rund- bzw. der Seilrille eine rechteckige Nut eingestochen ist, so wird von Unterschnitt gesprochen. Je stärker der Unterschnitt, umso größer ist der Anpressdruck und umso höher ist die Abnutzung des Seils und der Seilrille. Der Unterschnittwinkel, der mit α bezeichnet wird[6] (nicht zu verwechseln mit dem mit gleichem Zeichen angegebenen Umschlingungswinkel, siehe unten), ist der Winkel zwischen dem Seilmittelpunkt und den beiden Übergangspunkten von der Rille und beträgt zwischen minimal 70 ° und maximal 106 °.[9]

Treibfähigkeit

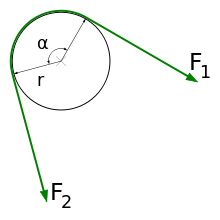

Eine entscheidende Komponente für eine Treibscheibe ist die Treibfähigkeit. Die Treibfähigkeit ist die Erhöhung der übertragbaren Umfangskraft in Abhängigkeit von der Vorspannkraft F1, des Reibwertes µ und des Umschlingungswinkels α. Um eine ausreichende Treibfähigkeit zwischen den Tragseilen der Treibscheibe zu gewährleisten, muss die Treibfähigkeit sowohl rechnerisch als auch durch Fahrproben nachgewiesen werden.[10] Die Treibfähigkeit hängt vom Reibbeiwert (auch Reibungszahl genannt) und vom Umschlingungswinkel des Förderseiles ab.[11]

Reibschluss

Da die Kraftübertragung mittels Reibschluss erfolgt, ist ein hoher Reibwert, auch Reibungszahl oder Reibungkoeffizient genannt, erforderlich. Deshalb werden Stahlnuten nur bei kleineren Aufzugsanlagen mit Förderseilen aus hochfesten Faserseilen verwendet. Da bei größeren Förderanlagen grundsätzlich Stahlseile verwendet werden, ist es hier erforderlich, ein Treibscheibenfutter zu verwenden. Als Treibscheibenfutter werden Werkstoffe in die Treibscheibenrille eingesetzt, die verschleißfest sind und einen hohen Reibwert von 0,4–0,7 besitzen. Dadurch ist ein ausreichender Reibschluss gewährleistet. Dabei sollte die Rillentiefe beim Einbau des Treibscheibenfutters dem ½–fachen Seilnenndurchmesser entsprechen.[12] Sowohl die Nuten als auch das Treibscheibenfutter sind einem gewissen Verschleiß unterworfen, der sich durch Abrieb der Nuten bzw. des Treibscheibenfutters bemerkbar macht. Je nach Betriebszustand oder Verschleiß des Treibscheibenfutters kann der Reibungkoeffizient, der die Umschlingungsreibung an der Treibscheibe maßgeblich beeinflusst, verschlechtert werden.[13]

Umschlingungswinkel

Der Umschlingungswinkel beträgt je nach Führung des Förderseils zwischen 135° und 210°. Ein größerer Umschlingungswinkel verringert die Seilrutschgefahr, da das Seil mehr Auflagefläche hat. Er kann erzielt werden durch entsprechende Positionierung der Treibscheibe zur Seilumlenkscheibe. Durch Vergrößerung des horizontalen Abstands der Treibscheibe zu den Ablenkscheiben vergrößert sich auch bei Flurförderanlagen der Umschlingungswinkel.[14] Der Umschlingungswinkel ist im Wesentlichen bauartbedingt und ist nach der Fertigstellung der Förderanlage eine unveränderliche Größe.

Flächenpressung

Aufgrund des Verschleißes des Treibenscheibenfutters ist besonderes auf die Flächenpressung zu achten.

Die Flächenpressung sollte nicht größer sein als:

Die Flächenpressung p lässt sich überschlägig ermitteln aus:

- Treibscheibendurchmesser D

- Seilnenndurchmesser d

- Kraft Trumm 1 F1

- Kraft Trumm 2 F2

gemäß der Formel:

Literatur

- Heinz M. Hiersig: Lexikon Maschinenbau. VDI Verlag, 1997, ISBN 3540621334.

- Klaus Nendel, Markus Michael, Thomas Risch: Untersuchung der Treibfähigkeit von hochfesten Faserseilen an Treibscheiben. Fachartikel der Technischen Universität Chemnitz, Institut für Allgemeinen Maschinenbau und Kunststofftechnik.

Weblinks

- Rillenformen bei Treibscheiben. In: Unternehmensinformation von Kasper Aufzüge (PDF-Datei; 437 kB).

- Treibscheibe im Einsatz (Video auf Youtube).

Einzelnachweis

- ↑ Technische Anforderungen an Schacht und Schrägförderanlagen (TAS) Blatt 11/1. Kapitel Begriffsbestimmungen.

- ↑ Technische Anforderungen an Schacht und Schrägförderanlagen (TAS). Kapitel 3.3. Seilträger.

- ↑ BOSCH REXROTH AG Patent WO/2002/004081 PROSPEKTKONTERZUG.

- ↑ 70-Tonnen-Koloss schwebt am Haken. In: k+S Information, 4/2005.

- ↑ Thomas Gärtner: News vom Aufzug. In: TG Consult (Hrsg.), Ausgabe 7. September 2003.

- ↑ a b Aufzug, Treibscheibenrillen (S. 8), sowie: Die Seillebensdauer (S. 9) In: Gustav Wolf Seil- und Drahtwerke (Hrsg.): Aufzugseile, Ausgabe 07/03. (PDF, abgerufen am 21.Juli 2011.)

- ↑ Thomas Barthel, Wolfgang Scheunemann, Wolfram Vogel: Seile und Seilkonstruktionen. Kapitel Treibscheiben. In: Lift Report, 6/2008. Abgerufen am 21. Juli 2011.

- ↑ Olaf Döring: Aufzüge I. Technik und Funktion. Folie 8.: Treibscheibenantrieb. Ausbildungsmaterial, Hrsg.: Freiwillige Feuerwehr Telgte. (ppt, abgerufen am 21. Juli 2011.))

- ↑ Jürgen Mayer, Technische Fachhochschule Beuth (Hrsg.): Fördertechnik. Treibscheibenformen. In: Klausurvorbereitung 2007, S. 75. (PDF, abgerufen am 21. Juli 2011.)

- ↑ TRa 1100 Bauaufzüge mit Personenbeförderung. Kapitel: 1122 Treibscheiben.

- ↑ Michael Pyper: Doppelt hält besser. In: Fachaufsatz, Hrsg.: Wittur AG System Antriebstechnik Dresden.

- ↑ Paul Burgwinkel: Fachartikel Schachtfördertechnik. In: Lehrmaterial, Hrsg.: RWTH Achen.

- ↑ Dynamische Bestimmung der Treibfähigkeit bei Treibscheiben-getriebenen Aufzuganlagen. In: Patentschrift DE 102006042909A1, 11. Oktober 2007, TSG Technische Dienste Service Gesellschaft mbH, Erfurt.

- ↑ Oliver Berner: Lebensdauer von Drahtseilen in Treibscheibenaufzügen bei der Kombination von Rillenprofilen. Hrsg.: Institut für Fördertechnik und Logistik.

Wikimedia Foundation.