- Fördermaschine

-

Eine Fördermaschine ist eine maschinelle Einrichtung, die im Bergbau zum Antrieb der Förderkörbe oder Fördergefäße dient.[1] Sie wird als Antriebsmaschine in Schacht- und Schrägförderanlagen eingesetzt.

Inhaltsverzeichnis

Geschichte

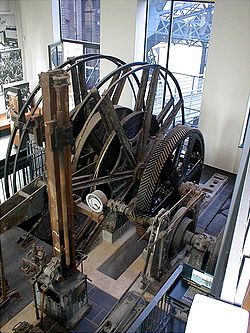

Erste elektrische Fördermaschine im Ruhrbergbau aus dem Jahr 1902, Zeche Zollern 2/4 in Dortmund-Bövinghausen

Erste elektrische Fördermaschine im Ruhrbergbau aus dem Jahr 1902, Zeche Zollern 2/4 in Dortmund-Bövinghausen

Die Urform der Fördermaschine ist der Handhaspel, nach heutiger Klassifikation eine über dem Schacht aufgestellte muskelkraftbetriebene Ein-Trommel-Maschine. Als der Bergbau in größere Teufen vordrang, wurde mehr Antriebsenergie benötigt und dies führte zur Konstruktion und Einsatz von Treträdern, Pferdegöpeln und Kehrrädern. Nunmehr ging man von der Aufstellung über dem Schacht ab und positionierte diese frühen Fördermaschinen seitlich davon. Teilweise wurden Kehrräder auch untertägig in Radstuben installiert, wobei das Aufschlagwasser über Aufschlageröschen zu- und über Ablaufröschen abgeführt wurde. Bei dieser im Erzbergbau vom Mittelalter bis zum Beginn der Industrialisierung gebräuchlichen Anordnung wurden die Förderseile entweder durch separate Seilkanäle oder durch den Schacht selbst bis nach über Tage in das Treibehaus geführt und durch Seilscheiben wieder in den Schacht hinein umgelenkt. Durch die Anordnung der Leitschaufeln in zwei Kränzen mit entgegengesetzter Ausrichtung konnten die Seilkörbe in beide Richtungen angetrieben werden.

Der Begriff der Fördermaschine bildete sich mit der Einführung der Dampfmaschine für die Schachtförderung heraus. Bis zum Beginn des 20. Jahrhunderts wurden die Fördermaschinen ausschließlich mit Dampf angetrieben.

Die ersten elektrischen Fördermaschinen wurden Anfang des 20. Jahrhunderts auf den von Arnim'schen Steinkohlenwerken in Planitz bei Zwickau (Neuer Heinrichschacht 1899 bzw. Neuer Alexanderschacht 1902) aufgestellt.[2] Lange Zeit wurden danach sowohl elektrische als auch dampfbetriebene Fördermaschinen eingesetzt. Mit der Stilllegung von Zechenkraftwerken in den 50er und 60er Jahren des 20. Jahrhundert entfiel die einfache Versorgung mit Dampf, so dass nur für die Dampfversorgung der Fördermaschinen ein Kesselhaus mit Dampfkesseln erforderlich wurde. Die dampfangetriebenen Fördermaschinen wurden nach dem Zweiten Weltkrieg nach und nach verdrängt. Allerdings wurde der Dampfbetrieb auf der Zeche Lohberg erst 1995 auf elektrischen Antrieb umgestellt.

Aufbau

Eine Fördermaschine besteht im Wesentlichen aus den folgenden 5 Komponenten:

- Seilträger

- Antrieb (Antriebsmaschine und gegebenenfalls Getriebe)

- Bremseinrichtungen

- Steuer- und Regeleinrichtungen

- Bedienstände

Ebenfalls dazu gehören die erforderlichen Verlagerungen und Fundamente.[3]

Seilträger

Der Begriff Seilträger entstand aus der Notwendigkeit heraus, einen gemeinsamen Oberbegriff für die Seilkörbe, -trommeln, Treibscheiben oder Bobinen zu finden. Der Seilträger nimmt das Förderseil auf, das mit dem im Schacht befindlichen Fördermittel bzw. Förderkorb verbunden ist. Durch Drehung des Seilträgers wird über das Förderseil das im Schacht befindliche Fördermittel in Auf- oder in Abwärtsrichtung bewegt. Es gibt insgesamt drei verschiedene Arten von Seilträgern:

Trommeln werden als Seilträger verwendet, wenn aus besonders tiefen Schächten gefördert wird.

Treibscheiben (auch Koepescheiben) sind die heute am häufigsten verwendeten Seilträger.

Die Bobine wird als Seilträger für Fördermaschinen genutzt, die zum Schachtteufen eingesetzt werden. Als Förderseile werden Flachseile verwendet.[4]

Antrieb

Der Antrieb besteht hauptsächlich aus der Antriebsmaschine. Bei einigen bestimmten Fördermaschinen wird zwischen Antriebsmaschine und Seilträger ein Getriebe geschaltet. Dies ist immer dann erforderlich, wenn die Drehzahl des Antriebsmaschine zu hoch ist und sich nicht genügend runterregeln lässt. Entsprechend ihrer Antriebsenergie wurden folgende Antriebsmaschinen verwendet:

- Wasserkraftmaschinen

- Druckluftmaschinen

- Dampfmaschinen

- Elektromotoren

Wasserkraftmaschinen

Bei den mittels Wasserkraft angetriebenenen Fördermaschinen wurden überwiegend oberschlächtige Wasserräder verwendet. Diese Kehrräder sind durch einen mittleren Kranz in zwei Hälften geteilt. An dem mittleren Kranz greift auch die Bremse an. Die Seilkörbe sind auf der verlängerten Wasserradwelle montiert. Teilweise wurden auch Turbinen als Antriebsmaschinen verwendet. Da diese Maschinen eine höhere Drehzahl haben, werden sie über ein Vorgelege mit der Seilkorbwelle verbunden. Aufgrund der erforderlichen Fallenergie werden die Wasserkraftmaschinen in der Regel Untertage im Schacht so eingebaut, dass das Aufschlagwasser über den tiefsten Stollen abgeleitet werden kann. Die Schütze für die Wasserradsteuerung werden ebenfalls Untertage eingebaut und sind über Gestänge mit dem übertägigen Bedienstand verbunden. Die Seile werden zu den übertägigen Seilscheiben gelenkt.[5]

Druckluftmaschinen

Als Druckluftmaschinen wurden im Bergbau Einzylindermaschinen und Zwillingsmaschinen eingesetzt. Die Maschinen arbeiten bei einem Überdruck von 3 bis 5 Bar. Die Druckluftzufuhr für die Maschinen wurde vom Maschinenwärter über ein Absperrventil geregelt. Die Maschinen wurden hauptsächlich als Blindschachtmaschine oder als Teufhaspel verwendet. Die Maschinen ähneln von ihrem prinzipiellen Aufbau dem Aufbau der Dampfmaschinen. Da Druckluftmaschinen mit Luft als Antriebsmedium arbeiten und diese Luft eine höhere Dichte hat als Dampf, sind die Ein- und Ausströmöffnungen beim Schieberkasten und beim Zylinder etwas größer als bei der Dampfmaschine. Einzylindrische Maschinen werden mit einem Schwungrad betrieben, dieses ist beim Zwillingshaspel nicht erforderlich. Zwillingsmaschinen wurden oftmals in Doppelfunktion auch zur Wasserhaltung verwendet. Druckluftmaschinen wurden im westfälischen Steinkohlenbergbau und im Saarbergbau eingesetzt.[6]

Dampfmaschinen

Fördermaschine von 1887 in dem Museum Zeche Nachtigall im Muttental (Witten), ursprünglicher Standort: Zeche Prosper Schacht 1, Leistung: 400 PS

Fördermaschine von 1887 in dem Museum Zeche Nachtigall im Muttental (Witten), ursprünglicher Standort: Zeche Prosper Schacht 1, Leistung: 400 PS

Die ersten als Fördermaschine eingesetzten Dampfmaschinen verfügten über eine Leistung von 8 bis 20 PS. Mit diesen Fördermaschinen war man in der Lage, eine Nutzlast von einer Tonne aus einer Teufe von 150 Metern mit einer Geschwindigkeit von 2 Meter pro Sekunde zu fördern. Als Seilträger wurden wegen der starken Vibrationen Bobinen verwendet. Modernere Maschinen hatten schon bald Leistungen von 50 PS und mehr. Sie arbeiteten mit einem Dampfdruck von 3 bis 5 Atmosphären. Der Druck konnte ungehindert aus den Auslassventilen entweichen, da an den Maschinen in der Regel kein Expansionsapparat installiert war. Die Expansionsapparate wurden nicht angebracht, da sie sich bei der Umsteuerung als nachteilig erwiesen hatte. Nachteilig waren bei diesen Maschinen die großen Dimensionen der Schieber und die aufgrund der Größe damit verbundene manuelle Beweglichkeit der Schieber.[7]

Einige der Maschinen hatten oft eine Doppelfunktion, sie wurden gleichzeitig als Fördermaschine und zur Wasserhaltung eingesetzt.[8]

Zur Dampfversorgung musste jede Schachtanlage ein Kesselhaus haben. Als Dampfkessel kamen ursprünglich Flammrohrkessel zum Einsatz, oft in der Ausführung eines Doppelflammrohrkessels, die mit Drücken von 10 bis 16 bar betrieben wurden. Meistens wurde noch ein so genannter Rootsspeicher zwischen Dampferzeuger und Dampfmaschine zwischengeschaltet. Diese Speicher haben ein Volumen von mehreren 10.000 l und sind mit Heißwasser im Siedezustand gefüllt. Der Dampf aus dem Dampfkessel wird durch Düsenrohre im unteren Bereich der Speicher eingeleitet. Da die Dampfmaschine beim Anlaufen mit hoher Überlast betrieben wird, können durch die Nachverdampfung aus der großen Wassermenge in dem Rootsspeicher kurzzeitig erhebliche Dampfmengen zur Verfügung gestellt werden.

- Beispiele von Dampffördermaschinen

Die 12 PS starke Dampfmaschine des 125 m tiefen St.-Lampertus-Richtschachtes wurde seit 1876 zum Antrieb der gußeisernen Pumpensätze und seit 1880 auch zum Antrieb der Fördermaschine genutzt.[9]

Auf der Zeche Fürst Leopold in Dorsten (zuletzt Teil des 2008 stillgelegten Bergwerks Lippe) stand die letzte im Ruhrbergbau betriebene Zwillingsdampfmaschine an Schacht 2. Die Maschine wurde Mitte 2008 stillgelegt.[10]

Auf dem Bergwerk Ibbenbüren befindet sich am Schacht von Oeynhausen 1 eine Dampffördermaschine in der heute seltenen Bauform einer Doppel-Trommelfördermaschine. Teilweise ist an zurückgebauten Förderanlagen mit Dampfmaschinen der Antrieb auf Druckluft umgerüstet worden (z.B. Malakowturm Schacht 1 der Zeche Ewald).

Auf dem Bergwerk Auguste Victoria in Marl sind bis 2007 noch insgesamt drei ehemalige Dampffördermaschinen im Einsatz gewesen. 1966 wurden diese Maschinen auf Niederdruck umgerüstet. Die Maschinen sind aus den Jahren 1904 und 1907 (GHH Sterkrade) und 1911 (Isselburg). Die Schächte wurden zwischenzeitlich stillgelegt und verfüllt.

Auf dem Industriedenkmal Zeche Consolidation Schacht 9 in Gelsenkirchen[11] steht die 1963 von der Gutehoffnungshütte gebaute größte Dampffördermaschine Europas. Die zweizylindrige Zwillingsdampfmaschine hat eine Leistung von 4100 PS, wiegt 285 Tonnen und hob Nutzlasten von 12 Tonnen mit einer Geschwindigkeit von 18 m/s aus dem 1000 m tiefen Schacht. Die Maschine wird an jedem 1. Sonntag im Monat im Museumsbetrieb vorgeführt und läuft dabei wie im regulären Betrieb auf Druckluft.

Fördermaschine mit Elektromotor

Die Anforderungen an Fördermaschinen, hohes Drehmoment bei gleichzeitig geringer Drehzahl sowie stufenlose Regelung der Geschwindigkeit, konnten zunächst nur Gleichstrommaschinen erfüllen. Diese wurden über einen Leonardumformer mit dem erforderlichen Gleichstrom versorgt.

Moderne Fördermaschinen werden entweder von schnellaufenden Drehstrom- oder Gleichstrommotoren mit nachgeschaltetem Getriebe oder langsamlaufenden stromrichtergesteuerten Gleichstrom- oder Synchronmotoren angetrieben. Langsamlaufende Motoren werden direkt mit der Hauptwelle gekoppelt. Bis 2 Megawatt werden schnell- und über 2 Megawatt langsamlaufende Motoren verwendet.

Bei den Antrieben mit Gleichstrommotor werden fremderrregte Gleichstrommotoren mit Drehzahlstellung über die Feld- oder die Ankerwickung verwendet. Die Drehzahlstellung erfolgt über unterschiedlich geschaltete Stromrichter. Bei den Drehstromantrieben werden Drehstromasynchronmotoren mit Vorwiderständen und stufenweiser Drehzahlsteuerung oder Drehstromasynchronmotoren mit Umrichtersteuerung oder Drehstromynchronmotoren verwendet. Bei den Antrieben mit Drehstromynchronmotor werden direktumrichtergespeiste Synchronmaschinen ab einer Antriebsleistung über 1 Megawatt verwendet. Sehr große Vorteile haben Fördermaschinen mit integriertem Motor.

Bremseinrichtungen

Bei den Bremseinrichtungen für Fördermaschinen unterscheidet man Trommelbremsen und Scheibenbremsen. Bei den Trommelbremsen unterscheidet man:

- Einbackenbremsen

- Doppelbackenbremsen

- Innenbackenbremsen

Hauptsächlich werden Doppelbackenbremsen als Trommelbremsen für Fördermaschinen verwendet. Bei diesen Bremsen erfolgt die Bremskraftübertragung durch ein Bremsgestänge bei radialer Krafteinwirkung. Aufgrund der beidseitig angeordneten Bremsbacken wird eine Biegebeanspruchung der Welle vermieden. Man unterscheidet zwei Bremssysteme: die Fahr- und die Sicherheitsbremse. Bei der Fahrbremse erfolgt das Bremsen durch eine äußere Energiezufuhr, bei der Sicherheitsbremse erfolgt das Bremsen durch eine äußere Energieabfuhr.

Bei der Scheibenbremse erfolgt die Krafterzeugung durch Druckfedern. Durch vorgespannte und hydraulisch gesteuerte Tellerfedern werden die Bremsklötze auf die Bremsscheibe gedrückt. Beim Bremsen erfolgt Druckminderung und damit verbundener Energieabfuhr. Scheibenbremsen haben große Vorteile gegenüber Trommelbremsen. Sie sind thermisch hoch belastbar und die Bremskraft ist auf mehrere Elemente aufgeteilt. Aufgrund des geringeren Platzbedarfes lassen sich mit ihnen besser Mehrseilförderungen erstellen. Mit Scheibenbremsen lässt sich durch das ansprechen einzelner Bremselemente eine konstante Verzögerung ermöglichen. Außerdem lässt sich eine Bremskrafterhöhung durch den Einbau zusätzlicher Bremselemente leichter realisieren.[12][13]

Aufstellungsort

Hinsichtlich des Aufstellungsortes der Fördermaschine unterscheidet man zwei Möglichkeiten:

- Flurfördermaschinen

- Turmfördermaschinen

Bei Flurförderanlagen befindet sich Fördermaschine ebenerdig in einiger Entfernung vom Fördergerüst in einem separaten Fördermaschinengebäude. Zur Umlenkung des Förderseils dienen Seilscheiben im Fördergerüst.

Bei einer Turmförderanlage befindet sich die gesamte Fördermaschine im Förderturm, senkrecht über der Schachtöffnung. Diese Anordnung der Fördermaschine ist sehr platzsparend, da keine weiteren Gebäude auf dem Bergwerksgelände benötigt werden.[14]

Betrieb

Der Betrieb der Fördermaschine obliegt dem Fördermaschinisten. Den Stand des Korbes kann der Fördermaschinist anhand des Teufenanzeigers bestimmen. Der exakte Stand wird durch Farbmarkierungen auf dem Seil angegeben. Für die Bedienung der Fördermaschine insbesondere für das genaue Positionieren der Förderkörbe mit verschiedenen Beladungen ist viel Fingerspitzengefühl notwendig. Das Bedienen der Fördermaschine ist insbesondere bei Seilfahrten eine verantwortungsvolle Aufgabe. Die Kommunikation zwischen den Sohlen und dem Fördermaschinisten erfolgt über akustische Signale die elektrisch übertragen werden. Zur Kommunikation bei Schachtarbeiten dient der sogenannte Schachthammer.[15] Der Anschläger ist eine Person, die auf den vom Korb regelmäßig angefahrenen Sohlen den Betrieb an dem Schacht überwacht. Der Anschläger kommuniziert mit dem Fördermaschinisten mittels der Signalanlage (Schachthammer, Fertigsignalanlage; früher mechanisch, heute meist elektrisch/elektronisch). An Nebenschächten ohne regelmäßige Seilfahrt können unterwiesene Bergleute das Signal für die Fahrt selbst geben (so genannte Selbstfahrer).[16]

Leistungsdaten

Die wichtigsten Leistungsdaten bei einer Schachtförderanlage sind die Nutzlast, die die Fördermaschine bewegen kann und die Fördergeschwindigkeit, mit der sie diese Nutzlast bewegen kann.

Die derzeit größte und leistungsstärkste Fördermaschine der Welt befindet sich auf dem Bergwerk South Deep in Südafrika. Es handelt sich um eine Zweiseil-Doppeltrommelfördermaschine der Bauart Blair. Die vier Förderseile sind je 3345 m lang. Die Fördermaschine kann eine Nutzlast von 31 Tonnen mit einer maximalen Fördergeschwindigkeit von 18 m / s aus einer Teufe von 3.000 Metern bewegen. Der Elektromotor der Fördermaschine hat eine Antriebsleistung von 12,8 Megawatt.[17][18]

Die leistungsstärkste Treibscheibenfördermaschine ist am Gotthard-Basistunnel in einem Blindschacht installiert. Der Elektromotor hat eine Antriebsleistung von 4,2 Megawatt. Die Fördermaschine kann damit Nutzlasten von 50,8 Tonnen mit einer Fördergeschwindigkeit von 18 m / s aus einer Teufe von 800 Metern bewegen.[19]

Die größte Treibscheibenfördermaschine Deutschlands ist die Achtseilanlage des Schachtes Zielitz I mit 50 t Nutzlast.[18]

Literatur

- H. Hoffmann, C. Hoffmann: Lehrbuch der Bergwerksmaschinen (Kraft und Arbeitsmaschinen). 3. Auflage, Springer Verlag OHG, Berlin 1941

- Julius, Ritter von Hauer: Die Fördermaschinen der Bergwerke. 2. Auflage, Verlag von Arthur Felix, Leipzig 1874

- Die Technik der Lastenförderung einst und jetzt. Druck und Verlag von R. Oldenbourg, München und Berlin 1907

Einzelnachweise

- ↑ Wilhelm Hermann, Gertrude Hermann: Die alten Zechen an der Ruhr. 4. Auflage, Verlag Karl Robert Langewiesche, Nachfolger Hans Köster KG, Königstein i. Taunus, 1994, ISBN 978-3-7845-6994-9

- ↑ „Der Steinkohlenbergbau im Zwickauer Revier“, Steinkohlenbergbauverein Zwickau e.V., Förster & Borries Zwickau, 2000, ISBN 3000062076

- ↑ Technischen Anforderungen an Schacht- und Schrägförderanlagen (TAS). Verlag Hermann Bellmann, Dortmund 2005

- ↑ Walter Bischoff, Heinz Bramann, Westfälische Berggewerkschaftskasse Bochum: Das kleine Bergbaulexikon. 7. Auflage, Verlag Glückauf GmbH, Essen, 1988, ISBN 3-7739-0501-7

- ↑ Emil Stöhr, Emil Treptow: Grundzüge der Bergbaukunde einschließlich der Aufbereitung. Spielhagen & Schurich Verlagsbuchhandlung, Wien 1892

- ↑ Albert Serlo: Leitfaden der Bergbaukunde. Zweiter Band, 3. Auflage, Verlag von Julius Springer, Berlin 1878

- ↑ Amadee Burat, Carl Hartmann: Das Material des Steinkohlenbergbaues. Verlag von August Schnee, Brüssel und Leipzig 1861

- ↑ Herbert Pforr: Das erzgebirgische Kunstgrabensystem und die Wasserkraftmaschinen für Wasserhaltung und Schachtförderung im historischen Freiberger Silberbergbau.

- ↑ Freundeskreis Geologie und Bergbau e.V. Hohenstein-Ernstthal

- ↑ Dampffördermaschinen auf Fürst Leopold

- ↑ Zeche Consolidation Schacht 9 in Gelsenkirchen

- ↑ Paul Burgwinkel: Antriebstechnik in der Schachtförderung. RWTH, abgerufen am 4. Mai 2010 (PDF).

- ↑ Technische Information Scheibenbremsen für Fördermaschinen. Siemag Tecberg

- ↑ Steinkohlenportal Artikel: Tempo im Schacht

- ↑ Verein für Bergbau und Sozialgeschichte Dorsten: Der Fördermaschinist

- ↑ Bergverordnung für Schacht- und Schrägförderanlagen (BVOS) § 24 Selbstfahrerseilfahrt

- ↑ Siemag Tecberg: Trommel-Fördermaschinen Beispiele

- ↑ a b Winfried Sindern, Olivier Gronau: Stahldrahtseile - bewährte Leistungsträger von Schachtförderanlagen. In: Ring Deutscher Bergingenieure e.V. (Hrsg.): Bergbau. 61. Jahrgang, Nr. 4, Makossa Druck und Medien GmbH, Gelsenkirchen April 2010, ISSN 0342-5681, S. 155–164.

- ↑ Siemac Tecberg Koepe-Fördermaschinen Beispiele

Weblinks

- Double Drum Blair Winder South Deep Mine, South Africa. Abgerufen am 1. Mai 2010 (englisch).

- Koepe-Fördermaschine mit Elektromotor

Wikimedia Foundation.