- ICT-Testsystem

-

Das ICT-Testsystem (ICT steht für In-Circuit-Test) dient zum Prüfen von unbestückten Leiterplatten oder von bestückten Elektronikbaugruppen. Beim ICT-Test steht die Prüfung der Bauelementparameter einer bestückten Baugruppe oder der elektrischen Verbindungen einer Leiterplatte im Vordergrund.

Inhaltsverzeichnis

- 1 Teststrategie

- 2 Test von Baugruppen mit Kontaktnadeln

- 3 Optische Inspektion von Leiterplatten

- 4 Siehe auch

- 5 Weblinks

Teststrategie

Der Test von Leiterplatten wird meist direkt nach der Herstellung der Leiterplatte oder unmittelbar vor dem Bestücken der Leiterplatte durchgeführt. Hierbei handelt es sich meist um einen Go-/NoGo-Test, bei dem die fehlerhaften Leiterplatten ausgesondert werden.

Der Test von bestückten Baugruppen kann direkt nach dem letzten Bestück- und Lötschritt erfolgen, noch bevor die Baugruppe erstmals einer Funktionsprüfung unterzogen wird oder die Baugruppe an die Betriebsspannung gelegt wird. Bei Test der bestückten Baugruppen wird ebenfalls eine Go-/NoGo-Prüfung durchgeführt, wobei bei nicht funktionsfähige Baugruppen die Fehler angezeigt werden können. Bei der Baugruppe können diese Fehler, z. B. Bauelementfehler, fehlende Lötstelle oder Lotbrücke zwischen zwei benachbarten Netzen, … repariert werden. Anschließend wird die Baugruppe zum Nachweis einer erfolgreichen Reparatur noch einmal geprüft.

Anders verhält es sich bei der Funktionsprüfung einer Baugruppe, bei welcher die Gesamtfunktion der Schaltung im Vordergrund steht. Beim Funktionstest können nebst den Widerständen, Strömen, Spannungen auch Funktionen von Leiterplatten geprüft werden oder Programmierungen und Abgleiche vorgenommen werden. Häufig erfolgt die Kontaktierung der elektrischen Netze durch die nach außen geführten Kundenschnittstellen, je nach Notwendigkeitkeit können zusätzlich auch noch interne elektrische Netze kontaktiert werden.

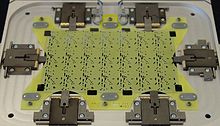

Test von Baugruppen mit Kontaktnadeln

Zuführung

Die Zuführung der Leiterplatten oder Baugruppen zum Testsystem kann über verschiedene Variationen erfolgen:

- Manuell von Hand, dies ist vor allem bei langen Testzeiten oder kleineren Serien sinnvoll

- Zuführung aus dem Magazin, für Stand-Alone-Maschinen

- Zuführung aus Trays, für Stand-Alone-Maschinen

- Inlinesystem, vor allem bei größeren Serien bei verketteten Prozessschritten

- Zuführung in Werkstückträger, welche aus Magazinen oder aus einem Inlinesystem angeliefert werden können.

Das Magazin- und Trayhandling kann Wahlweise in der Maschine integriert oder mit einem angebauten Handlingsystem realisiert werden.

Kontaktierung der elektrischen Netze

Die elektrischen Netze werden durch Prüfnadeln kontaktiert. Die Kontaktierung bei einer bestückten Baugruppe kann auf 2 unterschiedliche Arten erfolgen. Im ersten Fall werden die Lötstellen der bestückten Bauelemente oder die Bauelemente durch die Nadel kontaktiert. Im zweiten Fall sind auf der Leiterplatte der Baugruppe zusätzliche Prüfpunkte entflochen. Hierbei handelt es sich um rechteckförmige, quadratische oder runde Kupferflächen ohne Lötstopplack, die zur Kontaktierung vergenommen werden können.

Bei der Prüfung einer unbestückten Leiterplatte können die Kontaktstellen der zu lötenden Bauelemente direkt als Prüfkontakt mit kontaktiert werden.

Messspannungen und Messströme

Die Messungen bei ICT-Testern werden typischerweise mit niedrigen Spannungen und Strömen durchgeführt. Standardmäßig können hierbei Spannungen im Bereich von 0V bis 1,0V zum Einsatz kommen. Die Messströme liegen typischerweise im Bereich von μA (Micro-Ampere) bis zu wenigen mA (Milli-Ampere). Größere Messspannungen sind bei Baugruppen häufig nicht zulässig. Es besteht immer das Risiko, dass durch die Messspannung andere Bauelemente beschädigt werden können. Aus dem gleichen Grund ist der maximale Messstrom ebenfalls begrenzt, da in sehr ungünstigen Fällen die Strombelastbarkeit der Leitungen auf der Leiterplatte oder der Bauelementen den maximalen Messstrom limitiert. Bei den ICT-Testsystemen wird zur Messung von Widerstandswerten typischerweise eine Gleichspannung verwendet, während bei Kondensatoren und Spulen häufig eine Wechselspannung verwendet wird.

Messbare Größen bei Bauelementen

Die ICT-Tester können typischerweise die nachfolgenden Messungen durchführen. Hierbei ist der Kurzschlusstest typischerweise der erste Testschritt. Hierbei werden Kurzschlüsse zwischen elektrischen Netzen festgestellt, die meist beim Löten entstehen und aus Lötzinn entstehen.

Elektrisch messbare Größen bei ICT-Testern Bauelement Messgrößen Kurzschlusstest Beim Kurzschlusstest zwischen zwei benachbarten elektrischen Netzen wird überprüft, ob es beim Herstellungsprozess der Leiterplatte oder der Baugruppe zu einer unzulässigen, sehr niederohmigen elektrischen Verbindung, z. B. Lötbrücke, … gekommen ist. Widerstände Widerstandswert Kondensatoren Kapazität Spulen und Transformatoren Induktivtät Dioden und Bipolartransistoren Die Vorwärtsspannung zwischen der Basis und dem Emitter, das Sperrverhalten zwischen der Basis und dem Emitter, im leitenden Zustand das Durchlassverhalten zwischen Kollektor und Emitter und die Vorwärtsspannung, im gesperrten Zustand in Rückwärtsrichtung das Sperrverhalten zwischen Kollektor und Emitter Feldeffekttransistoren Das Sperrverhalten zwischen Gate und Drain/Source, im leitenden Zustand das Durchlassverhalten zwischen Drain und Source und die Vorwärtsspannung, im gesperrten Zustand das Sperrverhalten zwischen Drain und Source Toleranzen der Messgrößen

Die jeweils zu messenden Bauelemente besitzen alle Toleranzen. Betrachten wir beispielsweise die Toleranzgrenzen eines elektrischen Widerstands mit einem Nennwert von 10 kΩ bei Raumtemperatur und einer Toleranz des Widerstandswerts von +/- 1% des Nennwerts. Der tatsächliche Widerstandswert kann zwischen der unteren Grenze von 9,90 kΩ und 10,1 kΩ liegen. Das ICT-Testsystem muss in diesem Fall auf die untere und die obere Grenze des Widerstandswerts eingestellt werden.

Nicht / nicht richtig messbare Größen bei Bauelementen

Verschiedene elektrische Größen können mit ICT-Testsystemen nicht oder nicht richtig erfasst werden.

nicht messbare / schlecht messbare elektrische Größen bei ICT-Testern Bauelement Messgrößen Widerstände Sehr kleine Widerstandswerte mit Bereich von mΩ oder μΩ können mit einer Messspanng von typischerweise 1 V und einem Messstrom von wenigen mA meist nicht mit der erforderlichen Genauigkeit gemessen werden, das gleiche gilt für sehr große Widerstandswerte im Bereich von MΩ und GΩ Kondensatoren Sehr geringe Kapazitätswerte im Bereich von pF, da die Kapazität der Verbindungsleitung oder des Adapters bereits in dieser Größenordnung liegen kann oder sogar größer sein kann; sehr größe Kapazitätswerte, da diese mit einer geringen Messspannung und einem geringen Messstrom nur schwer messbar ist Spannungsabhängie Widerstand (VDR-Widerstände)

Die VDR-Widerstände dienen zur Begrenzung von Überspannungen und leiten erst beim Überschreiten der Ansprechspannung, welche typischerweise deutlich größer als die Messspannung des ICT-Testers ist Zenerdioden Zenerspannung, sofern die Zenerspannung größer als die Messspannung des ICT-Testers ist Parallelschaltung gleicher Bauelemente mit stark unterschiedlichen Werten Beispiel: Parallelschaltung eines Widerstands mit 1 kΩ und 1 MΩ können sich messtechnisch Probleme ergeben, da die Toleranz des Bauelement mit 1kΩ den zusätzlichen Widerstandswerts komplett beinhaltet Handling der Baugruppen

Je nach Art der Baugruppe kommt ein anderes Handling zum Zuge.

Baugruppe mit Randstreifen

Weisen bestückte Leiterplatten einen Randstreifen oder einen Ausbrechteil für die Produktion auf, können die Leiterplatten praktisch am Rand gehalten und transportiert werden. Für den Transport eignen sich beispielsweise Förderbänder oder Vakuumsysteme. Für das Festhalten der Leiterplatte oder der bestückten Baugruppe während des Test kommen meistens Klemmsysteme zum Einsatz, welche für einen festen Halt sorgen. Bei stark durchgebogenen Leiterplatten muss darauf geachtet werden, dass die Durchbiegung den Test nicht beeinflusst. Im ungünstigen Fall kontaktieren die Nadeln die entsprechenden Kontaktstellen nicht mehr.

Baugruppe ohne Randstreifen für einseitige Kontaktierung

Weist die Leiterplatte nur Komponenten auf einer Seite auf und ist Luftdicht, so kann diese mit einem Vakuumtisch angesaugt werden. Bei größeren Teststrukturen kann die Leiterplatte über Fangstifte aufgenommen und geführt werden. Als weiteres kann die Leiterplatte auch über ein seitliches Klemmsyste gehalten werden. Beim Kontaktieren muss dabei darauf geachtet werden, dass die Leiterplatte abgestützt wird, damit die Kontaktierkraft vom Adapter die Leiterplatte nicht beschädigt.

Baugruppe ohne Randstreifen für doppelseitige Kontaktierung

Müssen Leiterplatten ohne Randstreifen von beiden Seiten mit Nadeln kontaktiert werden, so muss die Leiterplatte eine gewisse Stabilität aufweisen, damit diese von der Seite geklemmt werden kann. Für die doppelseitige Kontaktierung wird die Leiterplatte dabei auf eine spezifische Schablone gelegt, in welcher die Bauteile und Testpunkte freigestellt sind oder die Baugruppe wird mit Niederhaltern in der entsprechenden Position gehalten und geklemmt. Nach dem Ablegen auf die Schablone wird die Leiterplatte von der Seite gehalten und somit gleichzeitig für den Test zentriert.

Kontaktiereinheit im Prüfadapter

Die Kontaktiereinheit kann mit verschiedensten Adaptern und Kontaktierarten ausgerüstet werden. Häufig erfolgt die Kontaktierung mit Unterstützung eines Vacuums oder mit Druckluft. Ebenfalls ist eine rein mechanische Klemmung der Leiterplatten oder Baugruppen möglich.

Die Prüfnadeln befinden sich bei den verschiedenen Bauformen auf einer Prüfplatte, die zur Messung beispielsweise beim Vakuumadapter durch den Unterdruck gegen die Baugruppe gedrückt wird.

Einhub-System

Beim Einhubsystem findet der Kontaktiervorgang mit einem Hub statt, das heißt, die Leiterplatte wird im Kontaktiersystem positioniert und der Adapter fährt auf die Leiterplatte runter. Treffen die Testpins auf die Leiterplatte auf, wird mit dem restlichen Hub die nötige Kontaktierkraft aufgebaut. Diese Kontaktierart kommt vor allem zum Einsatz, wenn nur von einer Seite kontaktiert werden muss oder eine Seite viel weniger Testpunkte als die Andere aufweist. Diese Kontaktierart kann mit einem Adapter mit Federkontaktstiften oder mit einem Starrnadeladapter realisiert werden.

Zweihub-System

Bei dieser Kontaktierart wird ein Starrnadeladapter zu Leiterplatte gefahren, so dass die Starrnadeln das Produkt nicht oder nur leicht berühren. Nun wird mit einem zweiten Hub die Kontaktierkraft aufgebaut und die Starrnadeln kontaktieren die Leiterplatte. Die Frontplatte vom Adapter und die Nadeln selber bewegen sich dabei nicht. Durch diese exakten Nadelführungen in den vordersten Adapterplatten können auch bei bestückten Leiterplatten Testpunkte mit einem Durchmesser von 0,2 mm kontaktiert werden.

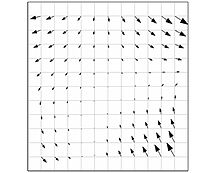

Optische Inspektion von Leiterplatten

Weist eine Leiterplatte kleine elektrischen Testpunkte (ca. < 0,8 mm) auf, muss die Leiterplatte optisch vermessen werden. Dabei werden 2 oder 4 Kamerapunkte angefahren und daraus die Verschiebung in X und Y, die Schrumpfung/Dehnung und die Verdrehung in Theta festgestellt. Mit diesen Faktoren kann dann die Leiterplatte oder die Kontaktiereinheit entsprechend positioniert werden. Haben Leiterplatten auf beiden Seiten feine Teststrukturen, so kann die Leiterplatte von beiden Seiten vermessen werden, dass die Kontaktiereinheiten unabhängig voneinander korrigiert werden können.

Kamerapunkte

Bei den Kamerapunkten kommen am häufigsten Punkte, Kreise und Kreuze vor oder es werden einfach Strukturen aus der Leiterplatte selber genommen. Optimal ist die Verwendung von Kreuzen, da diese sehr viele Kanten zur Erkennung zur Verfügung stellen.

Kameraberechnungen

Umso mehr Kamerapunkte zur Berechnung zur Verfügung gestellt werden, desto mehr kann man über die Leiterplatte aussagen. Bei zwei Kamerapunkten kann mit dem entsprechenden Algorithmus schon gute Aussagen zur Lage gemacht werden, doch erst mit 4 Kamerapunkten kann eine genaue Aussage über die Lage mit Schrumpfung und Dehnung von der Leiterplatte gemacht werden.

Anzahl Kamerapunkte mit Korrekturmöglichkeiten: 2 Kamerapunkte 4 Kamerapunkte 8 Kamerapunkte - Verschiebung in X, Y und Theta

- Verschiebung in X, Y und Theta

- Schrumpfung und Dehnung

- Trapezform

- Verschiebung in X, Y und Theta

- Schrumpfung und Dehnung

- Trapezform

- Tonnenform/Kissenform

Kamerabeleuchtung

Die Beleuchtung spielt beim Erfassen vom Kamerapunkt eine wesentliche Rolle. Je nach Kamerapunkt und Hintergrund kann pro Anwendung eine andere Beleuchtung die besten Resultate liefern. Deshalb sollten im Vorfeld bereits entsprechende Kameratests durchgeführt werden. In der Praxis hat sich vor allem das Ringlicht bewährt, da dies die Schattenbildung auf dem Produkt minimiert und so für scharfe Konturen sorgt.

Siehe auch

Weblinks

Wikimedia Foundation.