- Ablaufprinzip

-

Die Grundsätze zur räumlichen Anordnung und Verbindung mehrerer Arbeitsplätze werden mit Ablaufprinzipien bezeichnet[1].

Wenn ein Produkt im Verlauf seiner Produktion an mehreren Arbeitsstationen bearbeitet werden muss, so können diese ganz unterschiedlich hinter- und nebeneinander angeordnet sein. Eine systematische Beschreibung deckt aber zu Grunde liegende Prinzipien auf, die beispielsweise anhand einer Morphologie dargestellt werden können.

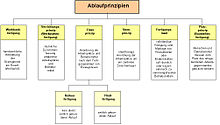

Die Planung eines Produktionssystems erfolgt in mehreren grundlegenden Schritten. Am Anfang steht das Absatzprogramm welches das Produktionsprogramm bestimmt. Dieses ist entscheidend für den Fertigungstyp und daraus folgt das geeignete Ablaufprinzip. REFA unterscheidet die Ablaufprinzipien „Werkbankfertigung“, „Verrichtungsprinzip“ (Werkstättenfertigung), „Flussprinzip“ mit der Reihen- und Fließfertigung, „Sternprinzip“, „Fertigungsinsel“, „Platzprinzip“ (Baustellenfertigung) welche im Bild Gliederung der Ablaufprinzipien nach REFA näher erläutert sind. Die Ablauprinzipien sind deswegen bedeutsam, weil sie über die Gestaltung der Arbeitsabläufe, des Material- und Informationsflusses die Liege- und Transportzeiten beeinflussen und damit wichtige Stellgrößen für eine vielleicht nötige Verkürzung geplanter Durchlaufzeiten im operativen Management darstellen. Zur Beurteilung eines Ablaufprinzips werden vier Kriterien herangezogen:

- Die Bewegungsstruktur: Sowohl die Arbeitsgegenstände als auch die Menschen, aber auch die Betriebsmittel sind mehr oder minder beweglich. Die Mobilität eines Menschen kann aus gesundheitlichen Gründen, persönlichen Bedürfnissen oder aufgrund seiner Qualifikation eingeschränkt sein. Die Transportierbarkeit eines Werkstücks, aber auch eines Betriebsmittels hängt entscheidend von Größe und Gewicht ab, bei Betriebsmitteln auch von besonderen Anforderungen des Standortes (Umweltschutz, etc.).

- Die räumliche Struktur eines Arbeitssystems wird insbesondere bestimmt durch die Beweglichkeit der Systemelemente, die vorliegende Arbeitsaufgabe und erforderlichen Arbeitsfolgen, die Art der Bereitstellung der Arbeitsgegenstände und die Verknüpfung mit den anderen Arbeitssystemen (Logistik).

- Die zeitliche Struktur wirkt sich insbesondere auf die Durchlaufzeit, den Nutzungsgrad der Betriebsmittel, die personelle Auslastung und die Materialbestände aus. Generell sind die beiden – sich widersprechenden – Ziele „minimale Materialbestände“ einerseits und „voll beschäftigte technische und personelle Kapazitäten“ andererseits zu optimieren.

- Dies wirkt sich auch auf die organisatorische Struktur aus, die Arbeitsorganisation, welche im operativen Sinne vor allem die sach- und zeitgerechte Verfügbarkeit von Informationen zu sichern hat[2].

Quellen

- ↑ REFA Verband für Arbeitsstudien und Betriebsorganisation e. V. (Hrsg.): Methodenlehre der Betriebsorganisation : Lexikon der Betriebsorganisation. München: Carl-Hanser, 1993 (ISBN 3-446-17523-7). Seite 11.

- ↑ Grap, Rolf (Hrsg.): Business-Management für Ingenieure : Beurteilen - Entscheiden - Gestalten. München: Hanser, 2007 (REFA-Fachbuchreihe Unternehmensentwicklung, ISBN 978-3-446-41256-9). Seite 71ff.

Wikimedia Foundation.