- Stepper (Halbleitertechnik)

-

Ein Stepper (auch Wafer-Stepper) ist in der Halbleitertechnik ein Anlagentyp bzw. ein Funktionsprinzip für die fotolithografische Strukturierung einer Fotolackschicht, einem der wichtigsten Teilprozesse bei der komplexen Herstellung von integrierten Schaltkreisen, auch Mikrochips genannt. Wichtigstes Merkmal von Steppern ist die Belichtung des Wafers in mehreren gleichen Schritten mit einer Maske; Wafer sind dünne Halbleiterscheiben, auf deren Oberfläche die integrierten Schaltkreise aufgebaut werden. Weitere Belichtungsverfahren sind die 1:1-Belichtung und die Belichtung mittels Scanner-Anlagen.

Inhaltsverzeichnis

Hintergrund

Die in der Halbleitertechnik eingesetzten Belichtungsanlagen haben die Aufgabe, die Strukturen auf einer Fotomaske (engl. reticle) in eine aufgetragene Schicht aus Fotolack (engl. resist) zu übertragen; diese strukturierte Fotolackschicht dient anschließend als Kontaktmaske für nachfolgende Prozesse, wie dem Ätzen des darunterliegenden Materials oder einer selektiven Beschichtung. Wichtige Kriterien bei dieser Übertragung sind eine möglichst hohe Strukturtreue, das heißt, wie genau die 2D-Geometrie der Maske übertragen wird, und eine hohe Positionierungspräzision (engl. overlay) relativ zu vorhergehenden Strukturierungsebenen.

In der Anfangszeit der Mikroelektronik bis Ende 1970er-Jahre wurde diese Strukturübertragung (die Belichtung des Fotolacks) in einer Ganzscheibenbelichtung durchgeführt. Dabei wurde die Fotolackschicht auf dem gesamten Wafer (damals mit einem Durchmesser von höchstens 100 mm) in einem Schritt belichtet. Die dafür eingesetzte Fotomaske war genauso groß wie die eingesetzten Wafer und die Strukturen auf der Maske waren genauso groß wie die gewünschten Strukturen auf dem Wafer (1:1-Projektionsbelichtung).

Step-and-Repeat-Prinzip

Mit der stetigen Verkleinerung der Strukturen auf dem Wafer und dem Einsatz größerer Wafer, ergaben sich zunehmend Probleme für den Einsatz dieses Prinzips, beispielsweise die Herstellung der Strukturen auf der Maske und auch die Maskengröße. Aus diesen Gründen wurden bereits Anfang der 1970er-Jahre neue Konzepte entwickelt. Das Stepper-Prinzip wurde dann ab Anfang der 1980er-Jahre auch industriell eingesetzt.

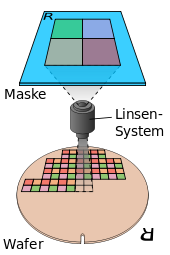

Anders als bei der zuvor genannten Ganzscheibenbelichtung werden beim Stepper die Strukturen der Fotomaske nicht in einem Schritt auf den gesamten Wafer übertragen. Stattdessen wird ein bestimmter Ausschnitt des vollständigen Layouts, beispielsweise die Strukturen eines einzelnen Chips, hintereinander auf verschiedene Positionen des Wafers übertragen. Dieses schrittweise (engl. steps) Übertragen war namensgebend für das Verfahren. Genaugenommen handelt es sich dabei um das Step-and-Repeat-Prinzip.

Der Einsatz des Stepper-Prinzips hat einige Vorteile gegenüber der Ganzscheibenbelichtung: Durch die schrittweise Belichtung konnten nun Verkleinerungsoptiken (oft 5:1) genutzt werden, denn die Maximalgröße der noch handhabbaren Masken blieb gleich. Größere Strukturen auf den Masken bedeutete zudem geringe Anforderungen an die Maske selbst, was sich unter anderem in niedrigeren Herstellungskosten äußert. Zudem wurden Defekte durch Partikel im optischen System oder auf der Maske unkritischer. Der Einsatz von Lichtquellen immer kürzerer Wellenlängen (436 nm, 365 nm, 248 nm bis hin zu 193 nm im Jahr 2011) ermöglicht es in Kombination mit weiteren Verbesserungen der Belichtungsanlagen (z. B. Immersionslithografie) Strukturbreiten bis hinunter auf 32 nm und weniger herzustellen.

Step-and-Scan-Prinzip

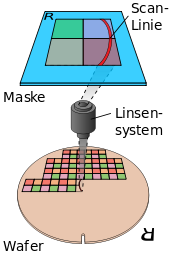

Belichtungsanlagen nach dem Step-and-Scan-Prinzip arbeiten ähnlich wie Anlagen mit Step-and-Repeat-Prinzip. Dabei wird in jedem Schritt nur ein Teil des gesamten Wafers belichtet und die Maske durch das optische System verkleinert abgebildet (in der Regel 4:1). Der Unterschied zwischen den beiden Verfahren liegt in der Belichtung des Teilstücks. Im Gegensatz zu Steppern mit Step-and-Repeat-Prinzip wird die Maske nur in einem schmalen Streifen beleuchtet und unter diesem Lichtstreifen durch gefahren, ähnlich wie es bei Zeilenscannern oder Fotokopierern geschieht. Anlagen, die dieses Prinzip nutzen, werden häufig auch nur als Scanner bezeichnet. Belichtungsanlagen mit einer 1:1-Projektionsbelichtung nach dem Scanner-Prinzip werden seit spätestens Mitte der 1980er-Jahre nicht mehr angewendet. Das Step-and-Scan-Prinzip ist seit Mitte der 1990er-Jahre das bevorzugte Belichtungsprinzip bei der Herstellung von modernen integrierten Schaltkreisen.

Literatur

- Chris Mack: Fundamental Principles of Optical Lithography: The Science of Microfabrication. 1. Auflage. John Wiley & Sons, 2007, ISBN 9780470018934.

Wikimedia Foundation.